закаленное стекло по размерам

Когда клиент ищет ?закаленное стекло по размерам?, он часто представляет себе простой процесс: дал размеры — получил стекло. На деле, между этими двумя точками лежит целая цепочка технических нюансов, где каждый миллиметр и каждый угол имеют значение. Многие недооценивают важность этапа проектирования и допусков, что потом выливается в проблемы с монтажом или, что хуже, в брак после закалки. Вот об этих подводных камнях и хочется поговорить, исходя из практики.

Что на самом деле скрывается за ?стеклом по размерам?

Первое и самое главное — размеры для резки и размеры готового изделия это не одно и то же. Если клиент присылает чертеж с габаритами, скажем, 1000х500 мм, то для нас это размеры после обработки кромки. А значит, исходная заготовка должна быть больше. На сколько? Зависит от типа кромки. Для простой плоской шлифовки — плюс 2-3 мм на сторону. Для сложной фацетной или фигурной кромки — может уйти и 5-7 мм. Об этом нужно говорить сразу, иначе потом претензии: ?А почему стекло меньше??.

Второй момент — допуски. Закаленное стекло — не стальной лист, его геометрия может ?повести? в печи. Стандартный допуск по ГОСТ на линейные размеры после закалки — ±1-2 мм, в зависимости от размера. Для больших панелей, от 2-3 квадратов, это особенно актуально. Были случаи, когда заказчики требовали идеального соответствия в 0.5 мм на трехметровом стекле, но это физически недостижимо в серийном производстве. Приходится объяснять, что такое стекло — живой материал в процессе термической обработки.

И третий, часто упускаемый из виду аспект — расположение отверстий и вырезов относительно краев. Минимальное расстояние от центра отверстия до кромки должно быть не менее 6.5 мм (это толщина стекла плюс запас), иначе высок риск скола при закалке. Мы в ООО ?Шанхай Ланьши Специальные Стеклоизделия? всегда запрашиваем у клиента техкарту с указанием всех этих параметров, а если ее нет — помогаем ее составить. Это не бюрократия, а попытка избежать брака. На сайте lanshiglass.ru мы вынесли эту информацию в раздел с техническими требованиями, но, судя по запросам, не все ее внимательно читают.

Печь — не волшебная коробка: почему стекло лопает

Закалка — это не просто нагрев и резкое охлаждение. Это управляемый стресс для материала. И ключевое слово здесь — ?управляемый?. Скорость нагрева, время выдержки при температуре около 650°C, интенсивность обдува… Все это настраивается под конкретную толщину, размер и даже цвет стекла (тонированное в массе греется иначе).

Одна из частых причин брака при изготовлении закаленного стекла по размерам — наличие микротрещин или ?укусов? на кромке после резки. В печи напряжение концентрируется на этих дефектах, и стекло разрывает. Поэтому мы всегда настаиваем на качественной механической обработке кромки перед закалкой, даже если заказчик говорит ?это не видно, оставьте как есть?. Видно будет потом, в виде щебня в печи.

Еще один тонкий момент — большие партии одинаковых деталей. Казалось бы, выставил программу — и штампуй. Но печь имеет свойство ?уставать?, температурный профиль может плавать. Поэтому технолог обязан делать выборочные проверки на остаточные напряжения (с помощью полярископа) не только в начале смены, но и в середине, и в конце. Мы на своем производстве внедрили автоматизированный контроль по этому параметру, но человеческий глаз и опыт все равно незаменимы. Помню, как раз из-за самоуверенности и надежды на автоматику потеряли целую партию стекол для душевой кабины — появилась едва заметная волна на поверхности. Клиент, к счастью, пошел навстречу, но урок был усвоен.

Сложные формы и нестандартные задачи

Круглое, овальное, стекло с внутренними вырезами сложной геометрии — здесь требования к точности и подготовке возрастают на порядок. Для фигурной резки мы используем ЧПУ-станки с алмазным инструментом, но и после них кромку нужно тщательно полировать. Особенно критичны внутренние углы — они должны быть скруглены радиусом не менее толщины стекла. Прямой угол в 90 градусов — почти гарантированная точка разрушения при закалке.

Был у нас заказ на стеклянные полки для музея — форма в виде сложного многоугольника с несколькими отверстиями под крепления. Чертеж прислали идеальный, но в нем не было указано скругление тех самых внутренних углов. Конструктор, по привычке, сделал как в металле — острые углы. К счастью, мастер участка с большим стажем вовремя заметил и позвонил заказчику для согласования изменений. В итоге, углы скруглили, стекло прошло закалку без проблем. Этот случай теперь у нас как кейс для обучения новых технологов: чертеж — это не догма, его нужно читать с пониманием технологии.

Именно для таких нестандартных проектов и нужна глубокая переработка стекла, о которой говорится в философии нашей компании. Это не просто резка и закалка, а комплексный инжиниринг: от консультации по дизайну до подбора оптимального способа обработки кромки, сверления и последующей термообработки. Автоматизированные линии — это хорошо для типовых изделий, но мозги и опыт специалиста незаменимы для сложных ?штучных? заказов.

Упаковка и логистика: последний рубеж

Казалось бы, стекло изготовлено, прошло контроль — можно расслабиться. Но нет. Половина рекламаций приходит из-за повреждений при транспортировке. Закаленное стекло прочное на изгиб, но уязвимое к точечным ударам по торцу. Правильная упаковка — это отдельная наука.

Каждое стекло мы перекладываем листами технического картона или вспененного полиэтилена. Углы защищаем пластиковыми или картонными уголками. Панели большого формата упаковываем в жесткую деревянную обрешетку, чтобы исключить прогиб. Раньше экономили на этом, думали, что и так сойдет. Пока не пришел счет на замену целой партии стекол для торгового центра, которые доехали с сколами по кромкам. С тех пор упаковке уделяем не меньше внимания, чем производству.

И еще один лайфхак — маркировка. На каждом защитном слое и на самой обрешетке жирным маркером пишем ?СТЕКЛО?, ?ОСТОРОЖНО? и стрелками указываем верх. Это просто, но снижает количество неаккуратных обращений грузчиков в разы. Логистика — часть нашего сервиса, и мы несем ответственность за изделие до момента его вручения заказчику.

Вместо заключения: диалог вместо формальностей

Итак, что я хочу донести до тех, кто ищет надежного поставщика для закаленного стекла по размерам? Самое важное — это не цена в первую очередь, а готовность подрядчика вникнуть в ваш проект. Если вам с первых минут говорят ?да-да, присылайте размеры, все сделаем?, но не задают уточняющих вопросов о применении, способе крепления, условиях эксплуатации — это повод насторожиться.

Наша компания, ООО ?Шанхай Ланьши Специальные Стеклоизделия?, строит работу иначе. Мы начинаем с диалога. Иногда в процессе обсуждения выясняется, что клиенту нужно не просто закаленное стекло, а, например, триплекс с закаленными слоями для повышенной безопасности, или стекло с покрытием. Или что предложенные изначально размеры можно оптимизировать под стандартные листы, чтобы снизить стоимость без ущерба для дизайна. Этот консультационный этап — часть нашей философии открытого бизнеса.

Поэтому, если резюмировать мой опыт: успешный заказ закаленного стекла по индивидуальным размерам — это всегда совместная работа заказчика и производителя. Где есть взаимопонимание и внимание к деталям, там на выходе получается качественное изделие, которое точно встанет на место и прослужит долгие годы. А если остались вопросы — технологии и примеры наших работ всегда можно посмотреть на lanshiglass.ru. Там нет громких обещаний, зато есть конкретные технические решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

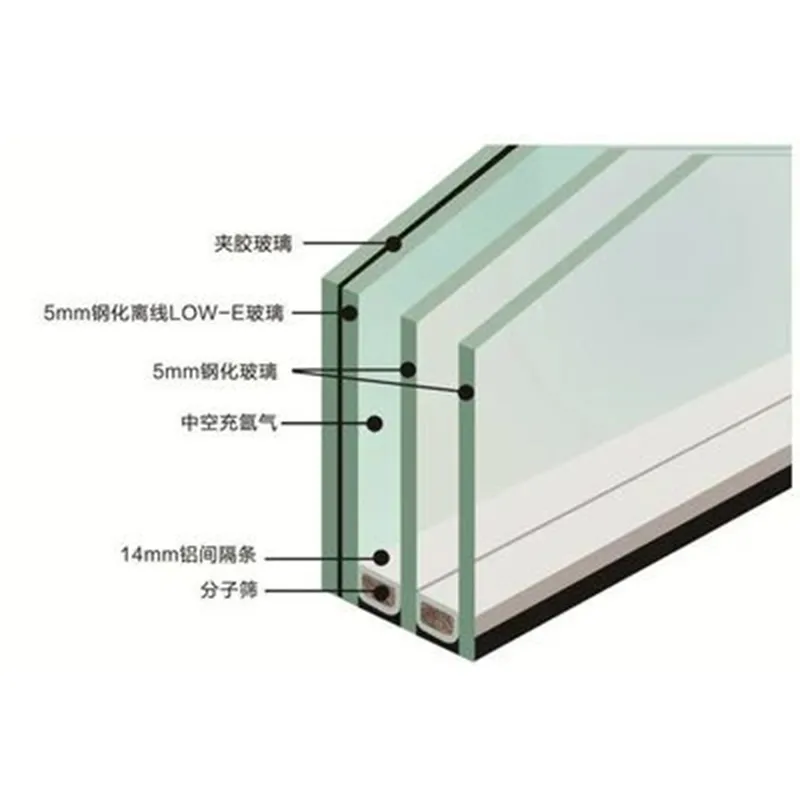

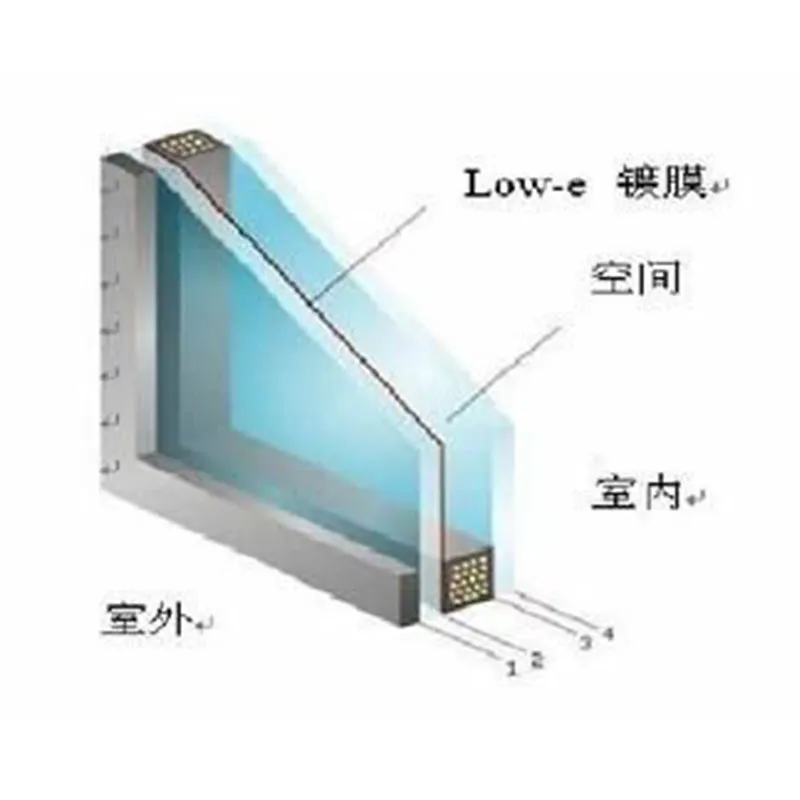

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE -

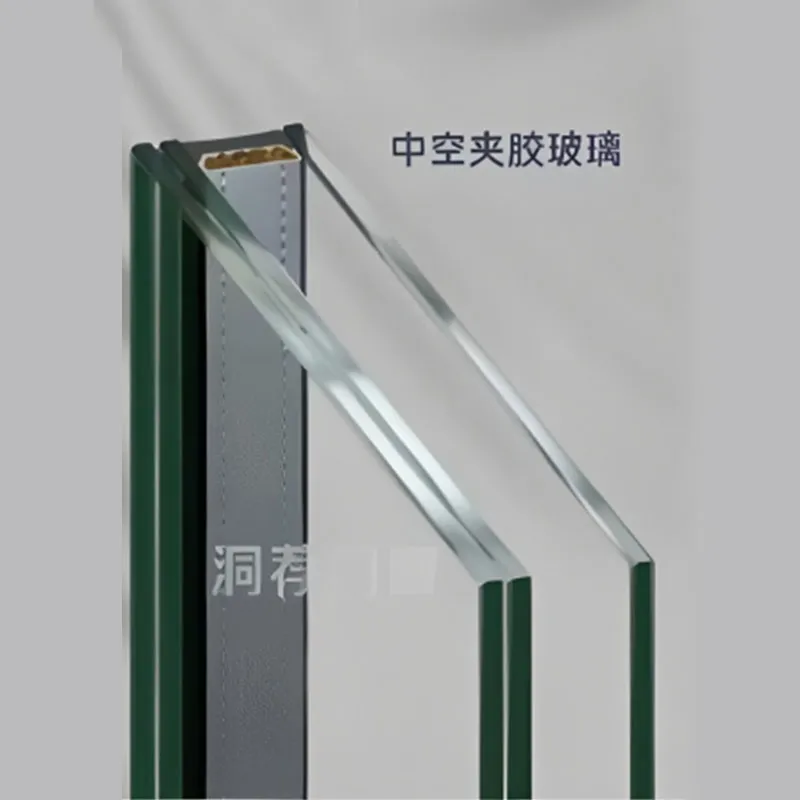

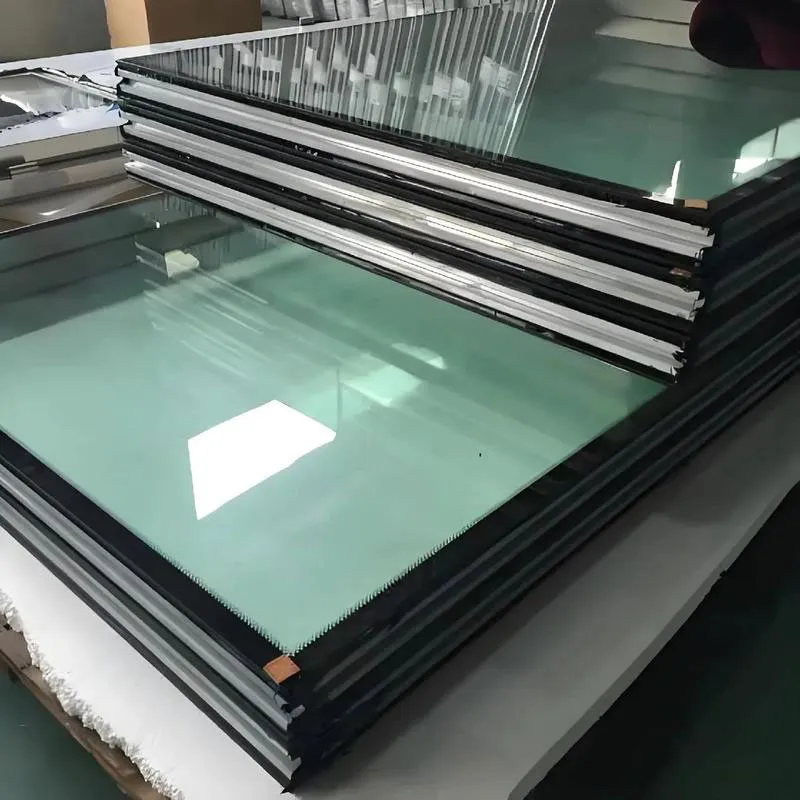

Двойное стеклопакетное покрытие

Двойное стеклопакетное покрытие -

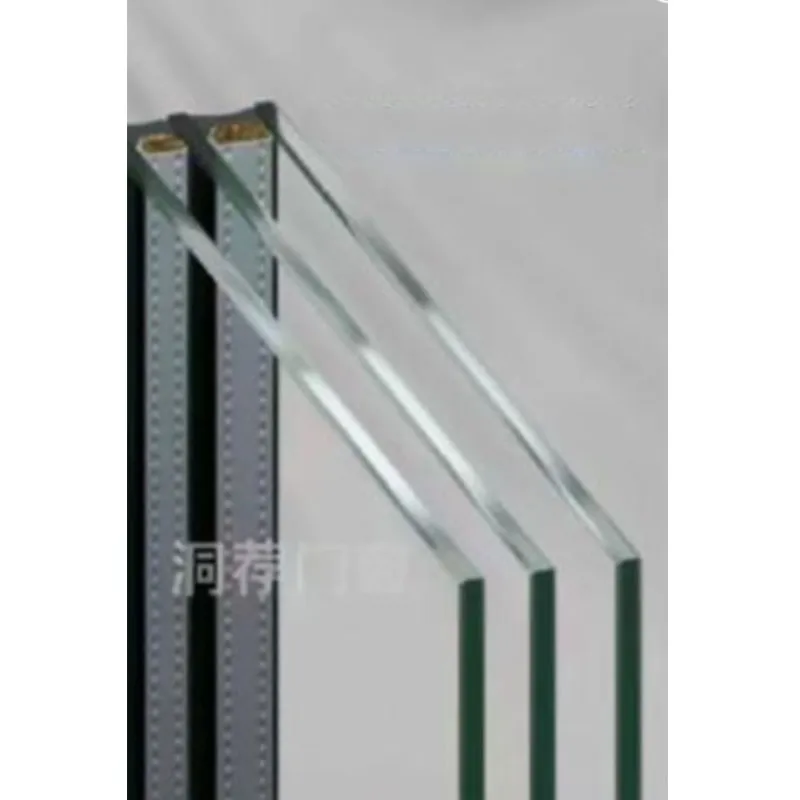

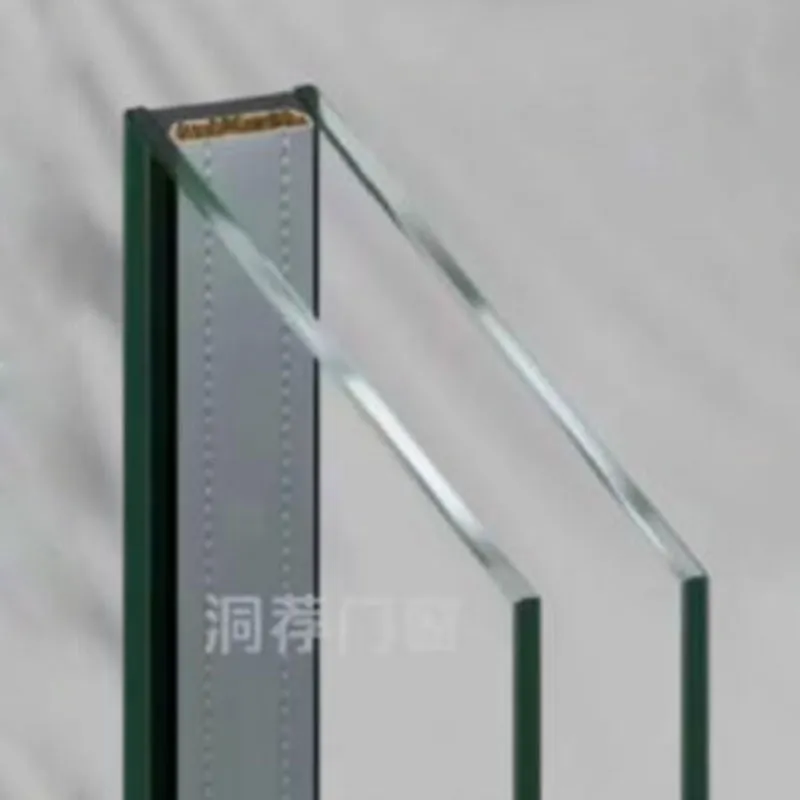

LOWE ламинированный полый

LOWE ламинированный полый -

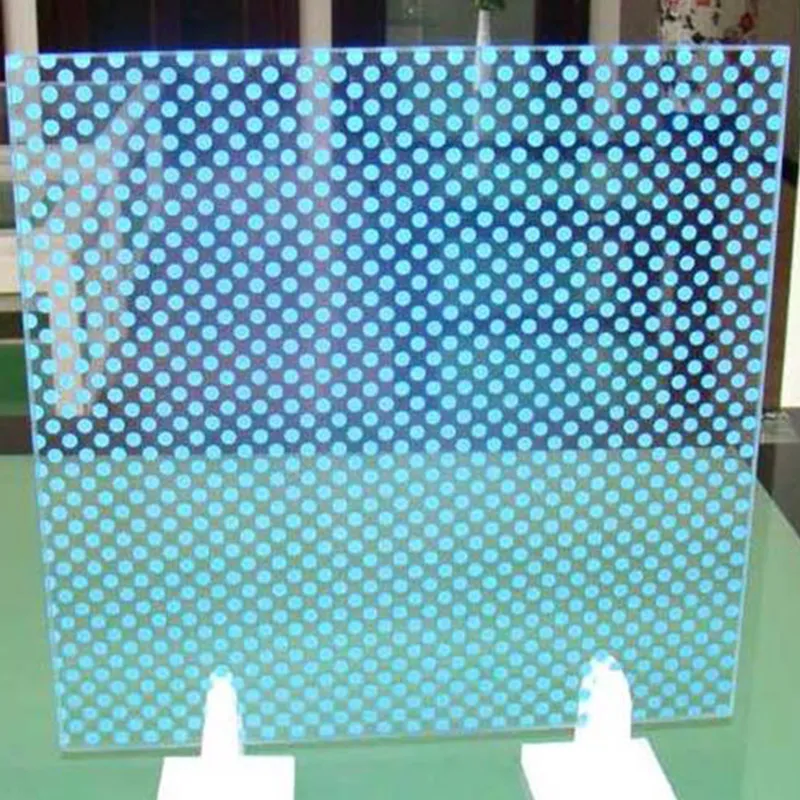

Эмалированное монолитное стекло

Эмалированное монолитное стекло -

Лоуи, одиночная полость

Лоуи, одиночная полость -

Двойная ламинированная полость

Двойная ламинированная полость -

Однослойное стеклопакетное покрытие

Однослойное стеклопакетное покрытие -

LOWE ламинированный полый

LOWE ламинированный полый -

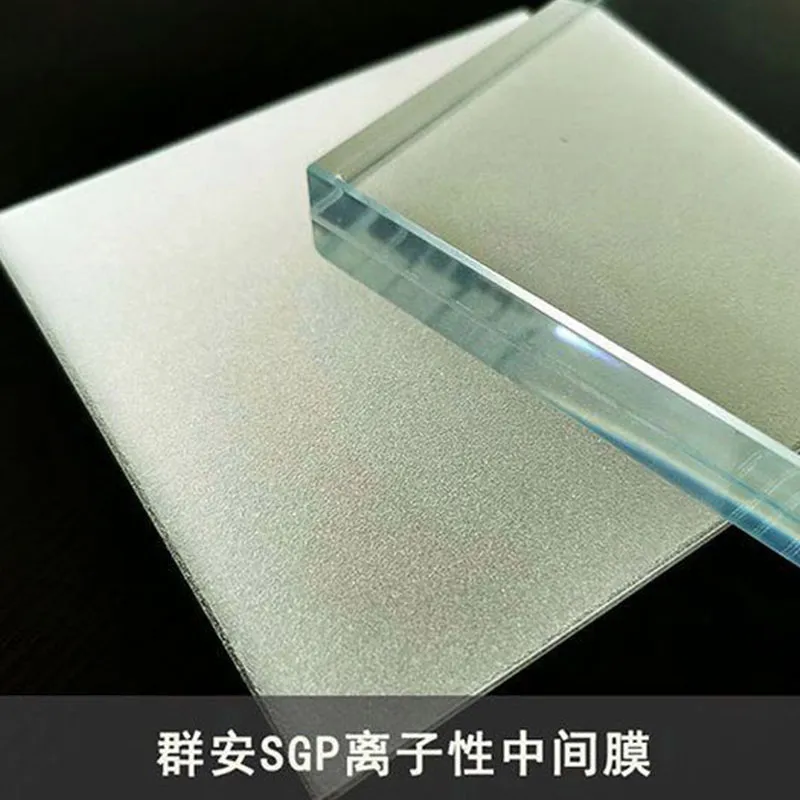

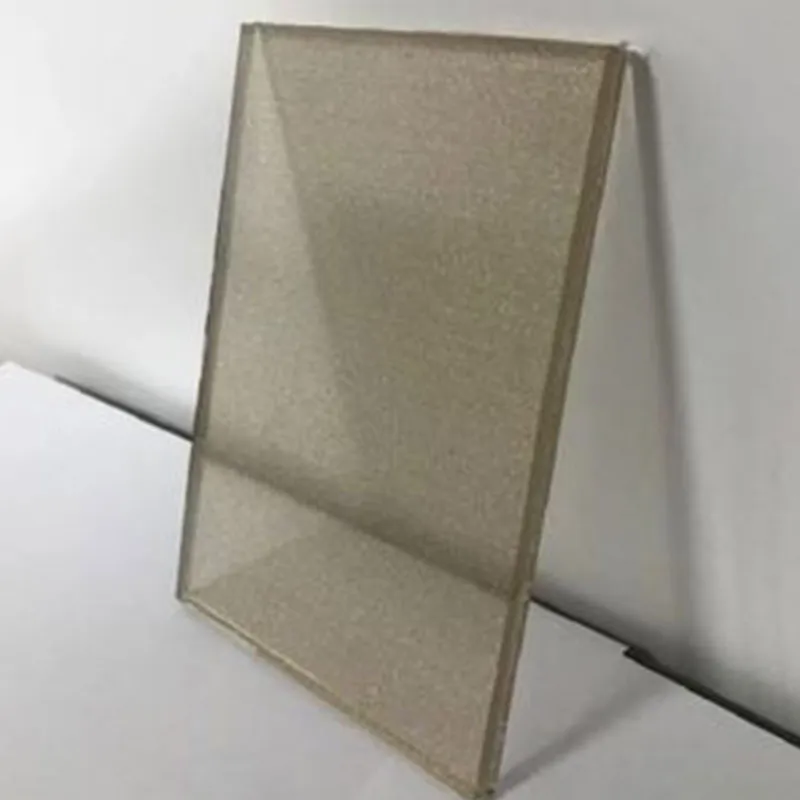

Многослойное стекло SGP

Многослойное стекло SGP -

Стекловолокно, армированное проволокой

Стекловолокно, армированное проволокой -

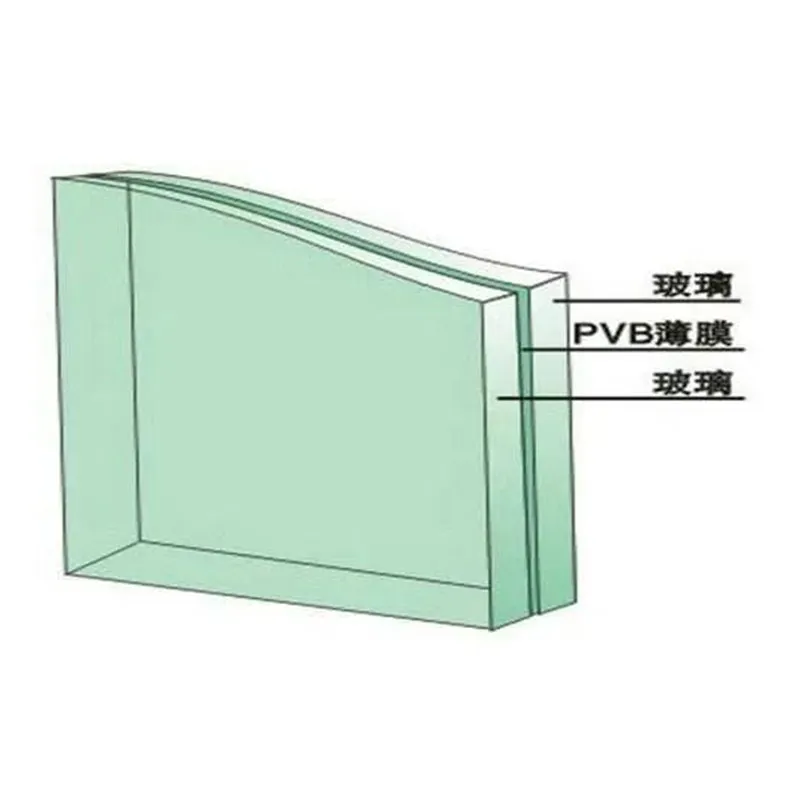

ПВБ-ламинированное стекло

ПВБ-ламинированное стекло -

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло