купола из стекла

Когда говорят ?купола из стекла?, многие сразу представляют что-то хрупкое и чисто декоративное. Это первое и, пожалуй, самое распространённое заблуждение. На деле, речь идёт о сложной инженерной задаче, где каждый изгиб и каждый стык просчитан на нагрузки, а ?хрупкость? материала компенсируется точным расчётом и технологией. Сам работал над несколькими такими проектами, и каждый раз это был новый вызов — не столько для глаза, сколько для калькулятора и нормативов.

От эскиза к чертежу: где начинается реальность

Идея всегда приходит первой. Архитектор рисует лёгкий, парящий силуэт, часто забывая, что стекло — не сталь и не бетон. Наша задача — перевести этот полёт фантазии в язык толщин, радиусов кривизны и типов закалки. Например, для большого пролёта простого сферического купола может потребоваться не монолит, а составная конструкция из сегментов — гнутых триплексов. Это сразу меняет и подход к монтажу, и к расчёту несущего каркаса.

Здесь часто спотыкаются. Заказчик хочет максимально прозрачный, ?невидимый? каркас. Но чем тоньше профиль, тем сложнее обеспечить жёсткость. Приходится искать компромисс, иногда предлагая комбинированные решения — скажем, минималистичные стальные узлы в сочетании с силиконовыми швами. Это не всегда то, что рисовалось изначально, но это то, что будет стоять и не треснет при первом же сильном ветре или снеговой нагрузке.

В этом контексте, кстати, полезно посмотреть, как подходят к вопросу технологически подготовленные производители. Например, у компании ООО ?Шанхай Ланьши Специальные Стеклоизделия? (https://www.lanshiglass.ru) в фокусе как раз глубокая переработка стекла. Их подход с автоматизированными линиями для создания гнутых и закалённых элементов — это про ту самую инженерную основу. Когда знаешь, что у партнёра есть не просто стеклорез, а точные печи для гибки и возможности для производства сложных ламинированных панелей, уже по-другому думаешь над проектом. Их философия, заявленная на сайте — открытость и инновации в управлении и технологиях — на практике часто выливается в готовность взяться за нестандартную геометрию, что для куполов критично.

Монтаж: теория в грязи и на морозе

Всё, что было идеально на бумаге, проверяется на стройплощадке. Самый болезненный момент — стыковка крупногабаритных гнутых сегментов. Их нельзя просто ?подогнать напильником?. Если на заводе была ошибка в шаблоне или кривизне, на месте это уже не исправить. Был случай на одном объекте под Москвой: привезли сегменты для зимнего сада, а они не сошлись на каркасе на какие-то 5 мм по дуге. Казалось бы, мелочь. Но эти 5 мм пришлось ?поглощать? силиконовым швом, который стал шире запланированного, и вся эстетика ?тонкого шва? пропала. Вина ли это производителя или проектировщика, заложившего неточные допуски? Скорее, общая: не было проработано ?полевое? условие — температурное расширение каркаса в момент монтажа.

Поэтому теперь всегда настаиваю на контрольной сборке критичных узлов если не в полную величину, то хотя бы в виде углового фрагмента. И важно, чтобы производитель был в этой цепочке не посторонним продавцом, а участником. Когда компания, как та же Ланьши, позиционирует себя через технологическое применение продуктов глубокой переработки, это подразумевает и ответственность за этап адаптации изделия к реальным условиям. Их автоматизированные линии — это хорошо для точности, но конечный успех всё равно определяется людьми на месте, их опытом и пониманием, как поведёт себя стекло в уже собранной конструкции.

Ещё один практический нюанс — крепление. Точечные консольные крепления выглядят эффектно, но для купола они создают точки концентрации напряжения. Иногда надёжнее и даже эстетичнее (если смотреть изнутри) выглядит система скрытых кронштейнов по периметру сегмента. Но это удорожает и каркас, и монтаж. Выбор всегда ситуативен.

Не только смотреть, но и жить под ним

Купол — это не просто крыша. Это микроклимат. Летом под ним может накапливаться жар, зимой — образовываться конденсат на внутренней поверхности, если не продумана вентиляция подкровельного пространства. Одна из наших ранних работ — купол над атриумом частного дома — столкнулась именно с этим: заказчик жаловался на постоянные ?дожди? изнутри при перепадах температур. Пришлось дорабатывать, монтировать дополнительную систему приточно-вытяжной вентиляции по периметру основания купола. Теперь это обязательный пункт в техническом задании.

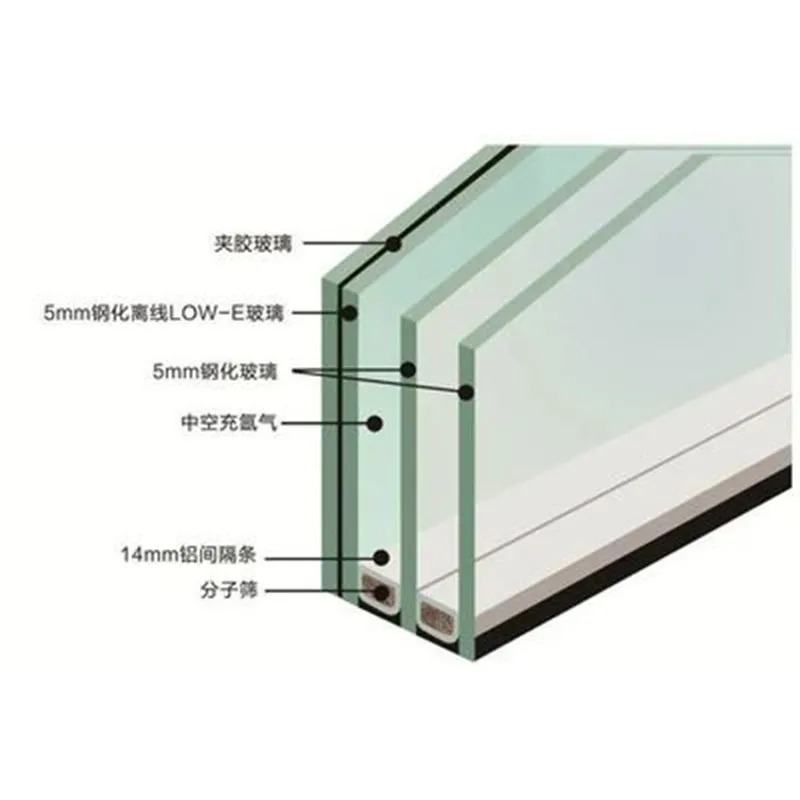

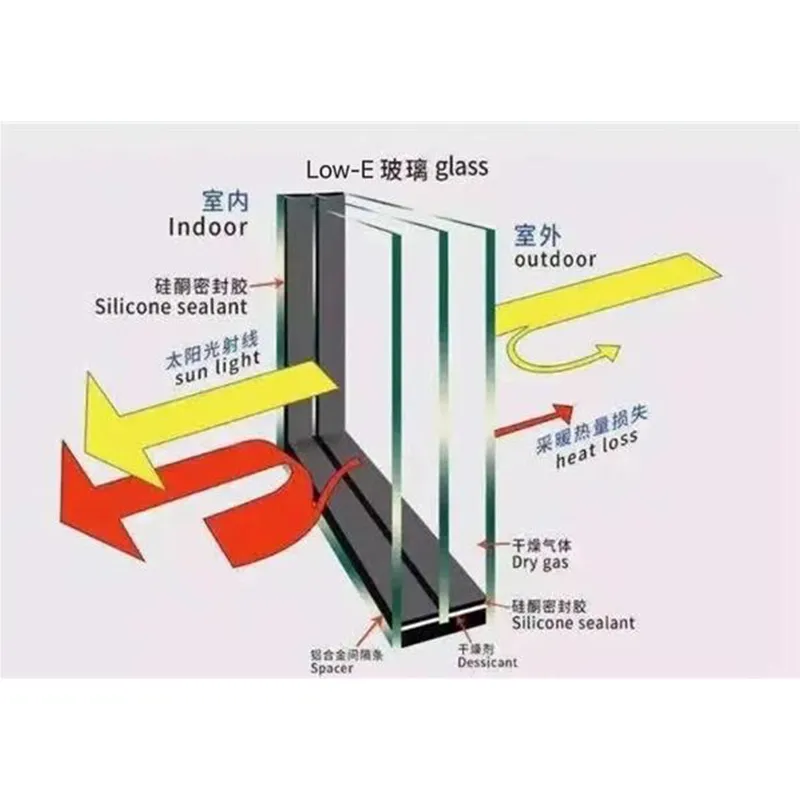

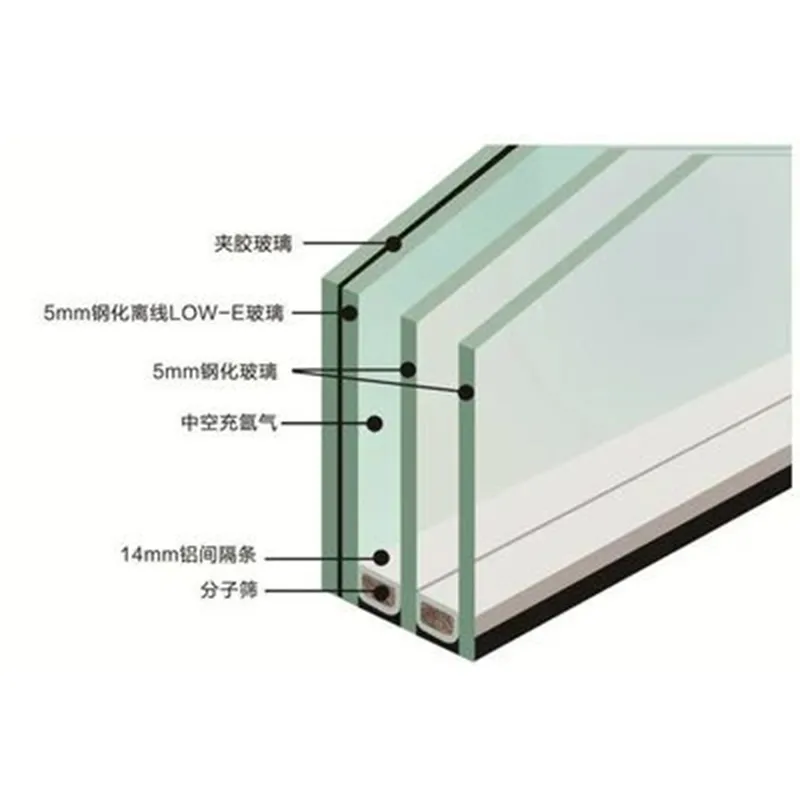

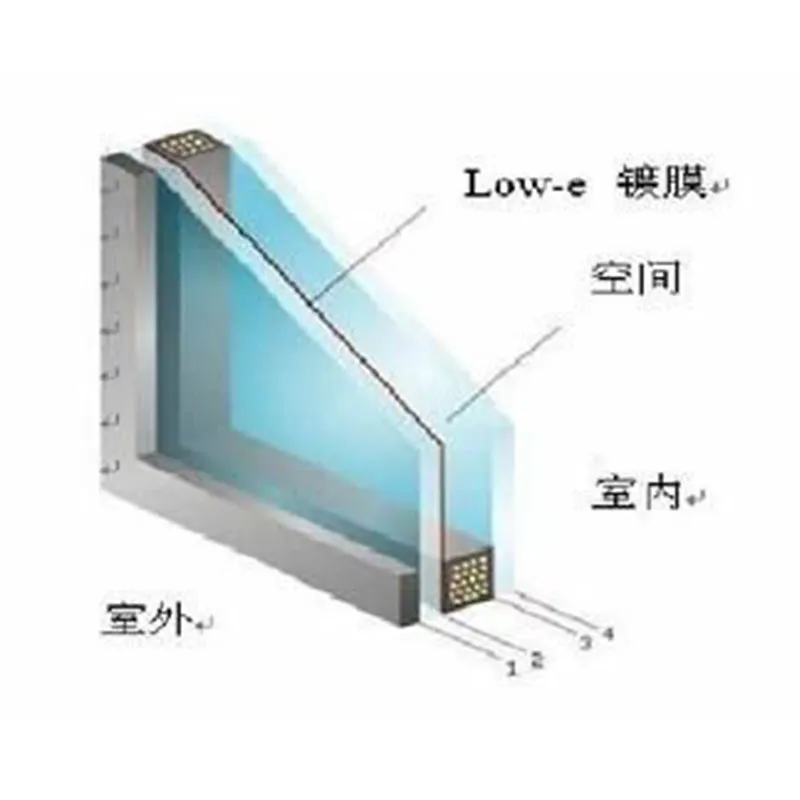

Стекло для таких конструкций редко бывает просто прозрачным. Часто это мультифункциональные продукты: энергосберегающее с покрытием, солнцезащитное, самоочищающееся. Выбор зависит от ориентации, климата, назначения здания. И здесь опять же важна возможность производителя работать с таким ?умным? стеклом, гнуть его и закаливать без потери свойств покрытия. Глубокая переработка, о которой говорит Ланьши, как раз может включать и такие возможности — не просто вырезать и погнуть, а интегрировать в продукт дополнительные функции на этапе производства. Это серьёзное конкурентное преимущество.

Шумоизоляция — ещё один момент. Купол из стекла, особенно в городе, должен гасить внешний шум. Триплекс с акустической плёнкой или специальным газом в межстекольном пространстве решает проблему, но и тут есть ограничения по кривизне и весу. Всё взаимосвязано.

Когда экономия приводит к удорожанию

Бывали в практике и откровенно провальные попытки. Один заказчик решил сэкономить на несущем каркасе, настояв на более лёгком и дешёвом алюминиевом профиле против наших рекомендаций. Расчёт показал, что он на пределе, но формально проходил. В первую же снежную зиму мы получили деформацию — не критичную, чтобы всё рухнуло, но достаточную, чтобы несколько стёкол потрескались в местах жёсткого контакта с погнувшимся профилем. В итоге — демонтаж сегментов, усиление каркаса, замена стекла. Суммарные затраты превысили первоначальную смету на добротный каркас в полтора раза. Урок простой: в конструкциях, где стекло является и ограждением, и частью несущей системы (а в куполе это часто так), на второстепенных элементах экономить нельзя.

Этот случай также показал важность выбора поставщика стекла. Нужен партнёр, который не просто продаст лист, а сможет дать техническое заключение по поведению своего продукта в конкретной расчётной схеме, возможно, предложить альтернативу — более стойкое к перепадам нагрузок стекло. Мне кажется, именно на это направлена деятельность компаний, которые, подобно ООО ?Шанхай Ланьши Специальные Стеклоизделия?, делают ставку на разработку и технологическое применение, а не на банальную торговлю. Их сайт (lanshiglass.ru) прямо говорит об автоматизированных линиях и глубокой переработке — это сигнал, что они вкладываются в контроль качества и сложные продукты, а не в типовые решения.

Ещё один тип ?экономии? — попытка сделать купол из стандартных, плоских стеклянных треугольников, смонтированных на сферический каркас. Визуально получается гранёная, а не гладкая поверхность, теряется сама идея купола. А с точки зрения эксплуатации — проблемы с герметизацией множества стыков под разными углами. Иногда лучше сделать меньше, но из правильно гнутого стекла.

Взгляд вперёд: что меняется в технологии

Сейчас всё чаще идёт речь о цельногнутых панелях большого размера. Технологии позволяют. Это уменьшает количество швов, улучшает и вид, и герметичность. Но растут требования к логистике и монтажу — поднять и установить цельногнутый сегмент площадью 10-15 кв.м. — задача для профессионалов с специальным оборудованием.

Интересно развитие в области ?умного? стекла. Представьте купол из стекла, который меняет светопропускание по команде или в зависимости от солнца. Технически это уже возможно, но цена вопроса пока высока, и как поведёт себя такая электрохромная плёнка или жидкокристаллический слой в условиях постоянного изгиба и перепадов температур — вопрос для долгосрочных испытаний. Думаю, пионерами здесь станут как раз те, кто инвестирует в НИОКР в области глубокой переработки.

В конечном счёте, создание надёжного и красивого стеклянного купола — это всегда синергия. Синергия между смелой архитектурной мыслью, точным инженерным расчётом, технологическими возможностями ответственного производителя (будь то китайская компания с российским представительством, как Ланьши, или европейский гигант) и, что не менее важно, квалифицированными монтажниками, которые понимают, с каким материалом работают. Без любого из этих звеньев идея останется просто красивой картинкой, а не частью реального ландшафта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

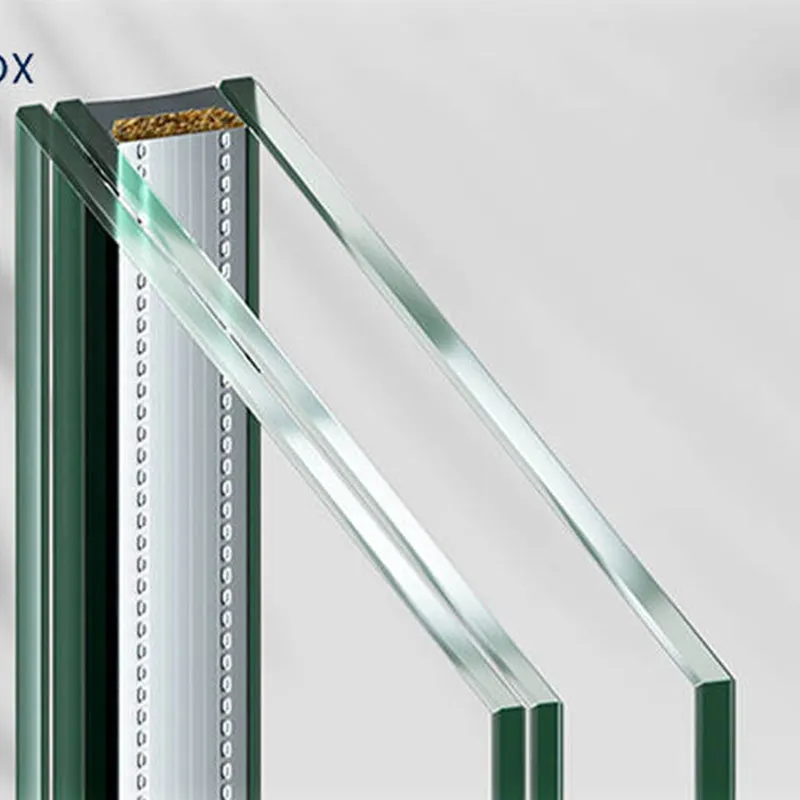

Однослойный полый ламинированный

Однослойный полый ламинированный -

Остекленное изоляционное стекло

Остекленное изоляционное стекло -

Керамическое ламинированное стеклопакет

Керамическое ламинированное стеклопакет -

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE -

Эмалированное многослойное стекло

Эмалированное многослойное стекло -

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло -

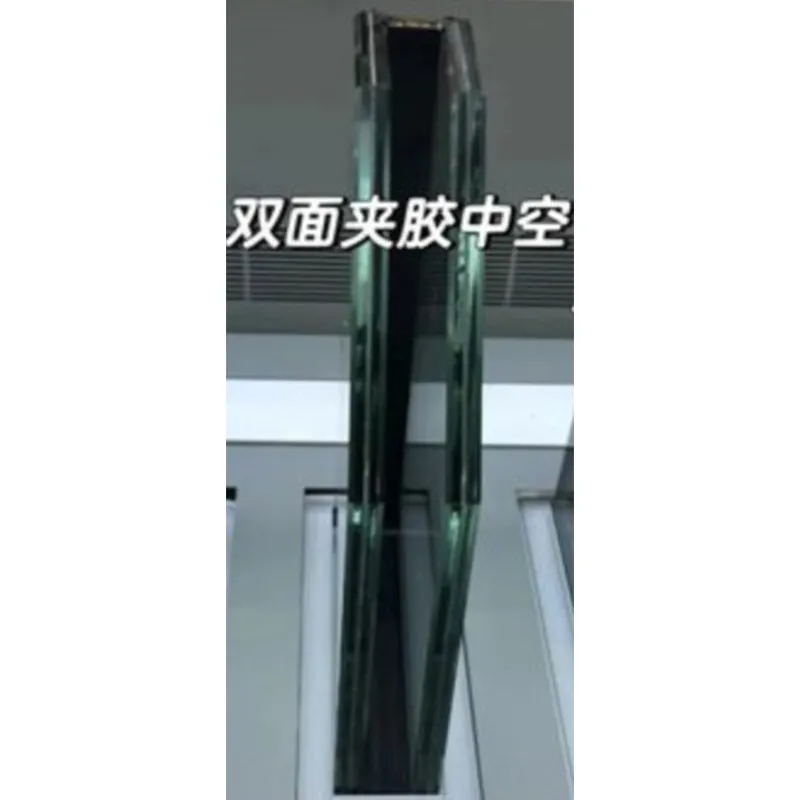

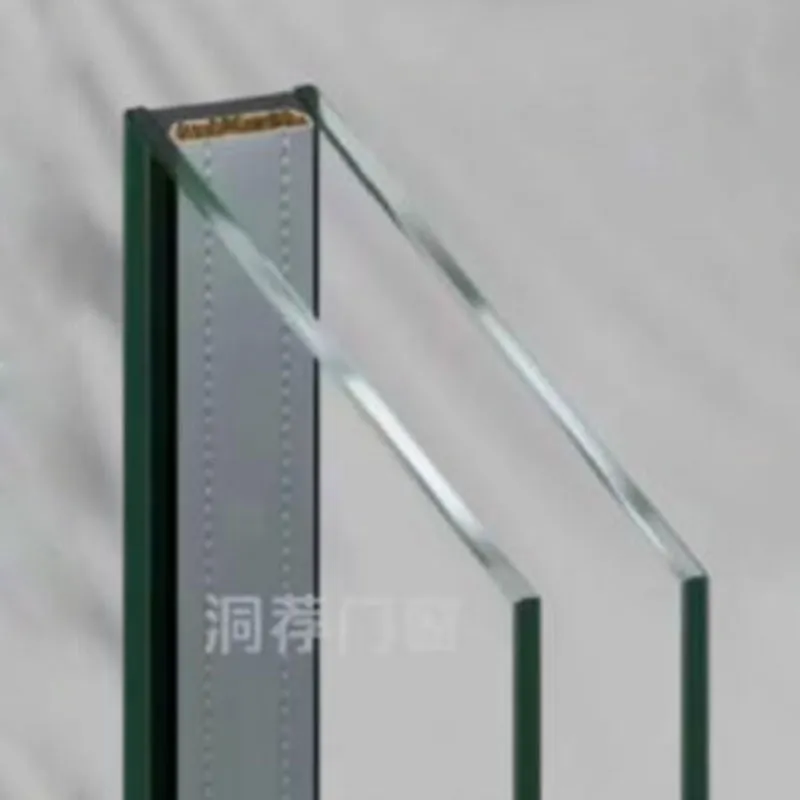

Двойная ламинированная полость

Двойная ламинированная полость -

LOWE ламинированный полый

LOWE ламинированный полый -

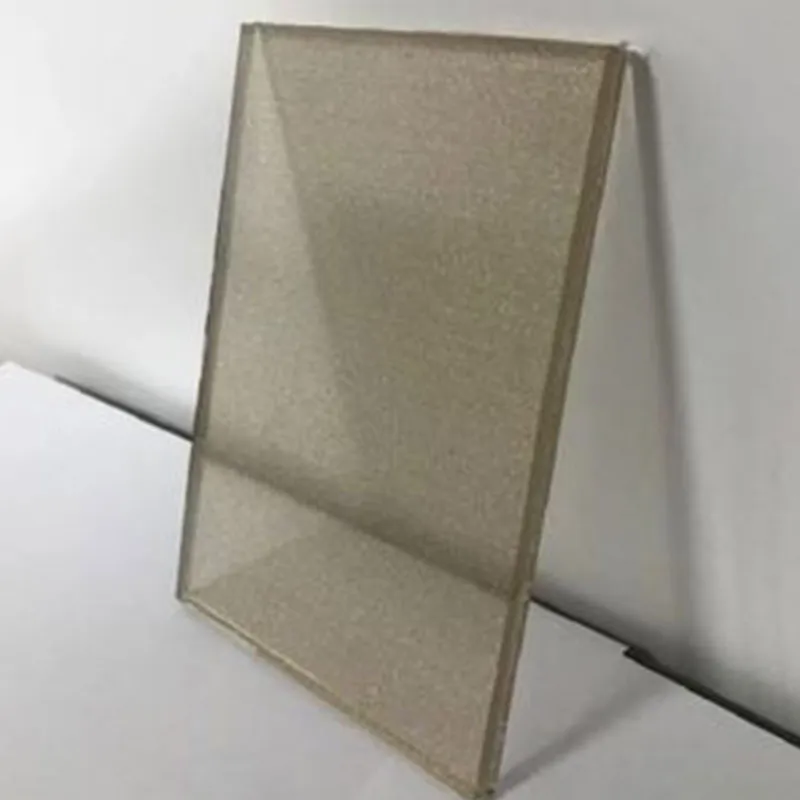

Стекловолокно, армированное проволокой

Стекловолокно, армированное проволокой -

Однослойное стеклопакетное покрытие

Однослойное стеклопакетное покрытие -

LOWE ламинированный полый

LOWE ламинированный полый -

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE