Ламинированное стекло

Если честно, когда слышишь ?ламинированное стекло?, первое, что приходит в голову — это ?триплекс? для лобовых стёкол. Но в промышленном и архитектурном применении всё куда сложнее и интереснее. Многие заказчики до сих пор уверены, что главное — это толщина стекла, а тип плёнки или режим автоклава — уже детали. Вот с этого, пожалуй, и начну.

Что на самом деле скрывается за термином

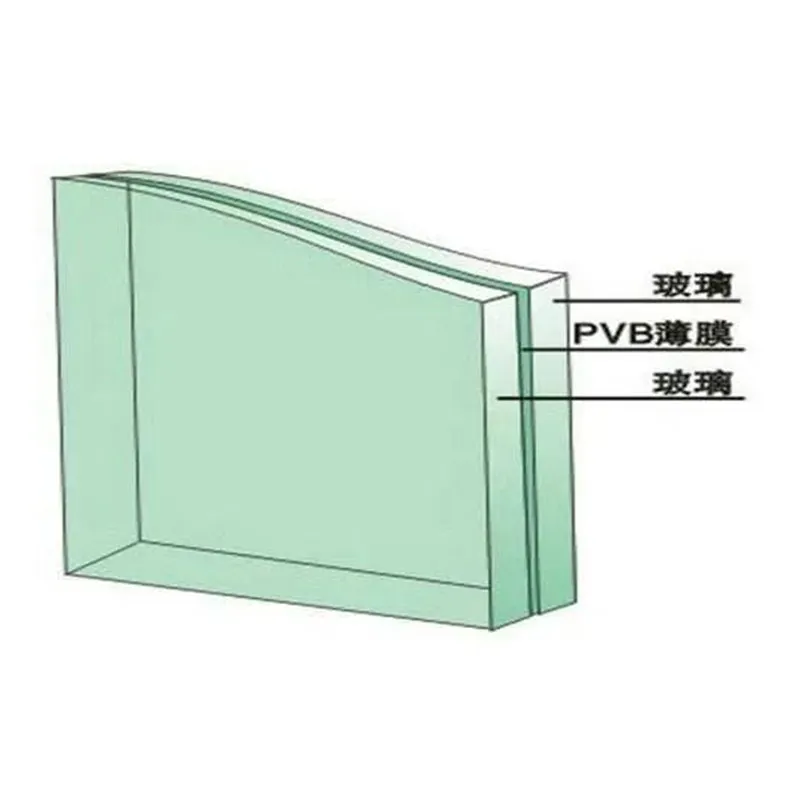

Ламинирование — это не просто процесс, а целая цепочка технологических решений. Основа — это, конечно, сами стекла. Но ключевой элемент — промежуточный слой, та самая плёнка (PVB, EVA, SGP, ионопласты). От её выбора зависит 80% конечных свойств пакета. PVB — классика для безопасности, но если речь идёт о сложных криволинейных конструкциях или повышенных требованиях к остаточной несущей способности, то тут уже вступают в игру более современные материалы, вроде SentryGlas от Kuraray. Мы в своё время долго экспериментировали с разными поставщиками плёнок, пока не нашли баланс между технологичностью при вакуумировании и конечной прочностью.

Частая ошибка — недооценка подготовки стекла перед ламинированием. Малейшая пыль, жировое пятно или некондиционная кромка — и в автоклаве получится брак: пузыри, расслоения. Приходилось буквально выстраивать культуру чистоты в цеху. Особенно это критично для крупноформатных изделий, где стоимость материала высока. Помню один проект с панорамным остеклением, где из-за микроскопической песчинки между слоями пришлось переделывать элемент размером 2 на 3 метра — урок дорогой, но запоминающийся.

И вот здесь стоит отметить подход таких производителей, как ООО ?Шанхай Ланьши Специальные Стеклоизделия?. Изучая их материалы на https://www.lanshiglass.ru, видно, что они делают акцент именно на глубокой переработке и автоматизации. Это не случайно. Для стабильного качества ламинированного стекла, особенно когда речь идёт о сложных многослойных конструкциях с декоративными вставками или интегрированными солнечными элементами, ручной труд должен быть сведён к контролю, а не к основным операциям. Их философия открытого бизнеса, о которой говорится в описании компании, на практике, вероятно, означает готовность работать по нестандартным ТЗ, что в нашем сегменте бесценно.

Автоклав: искусство термобарического контроля

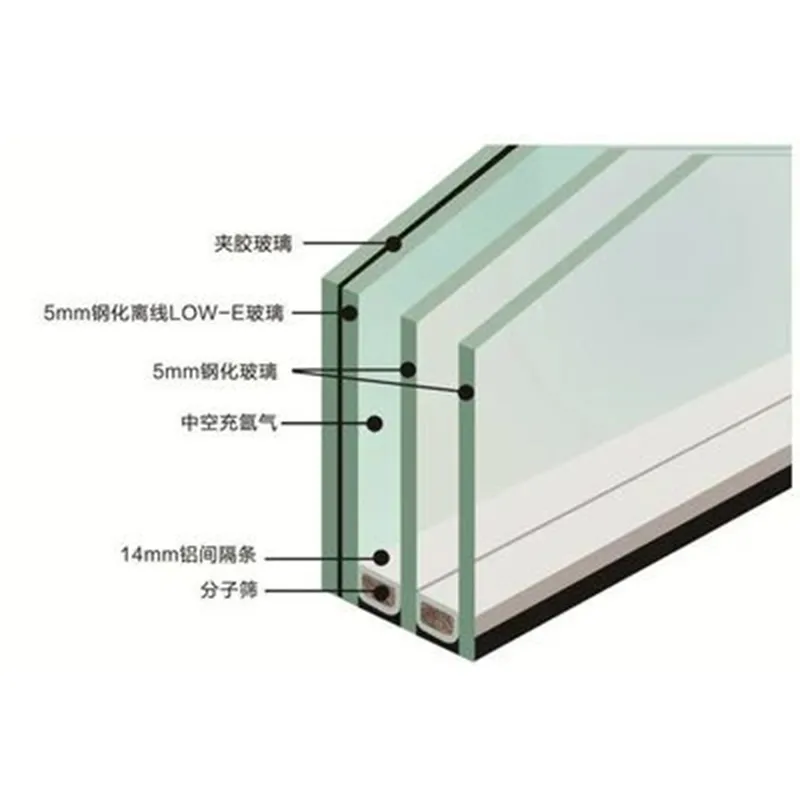

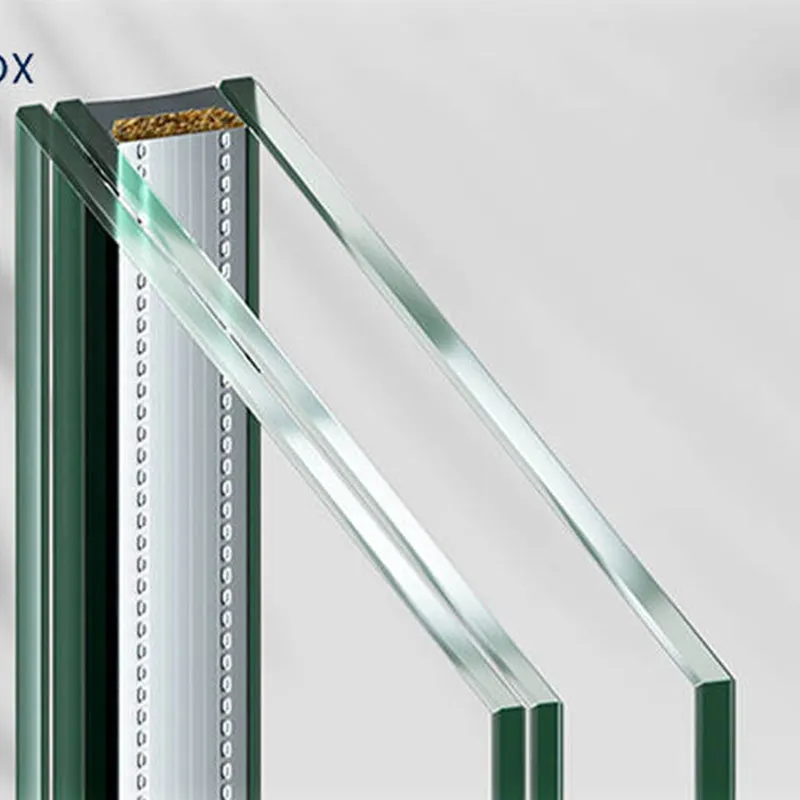

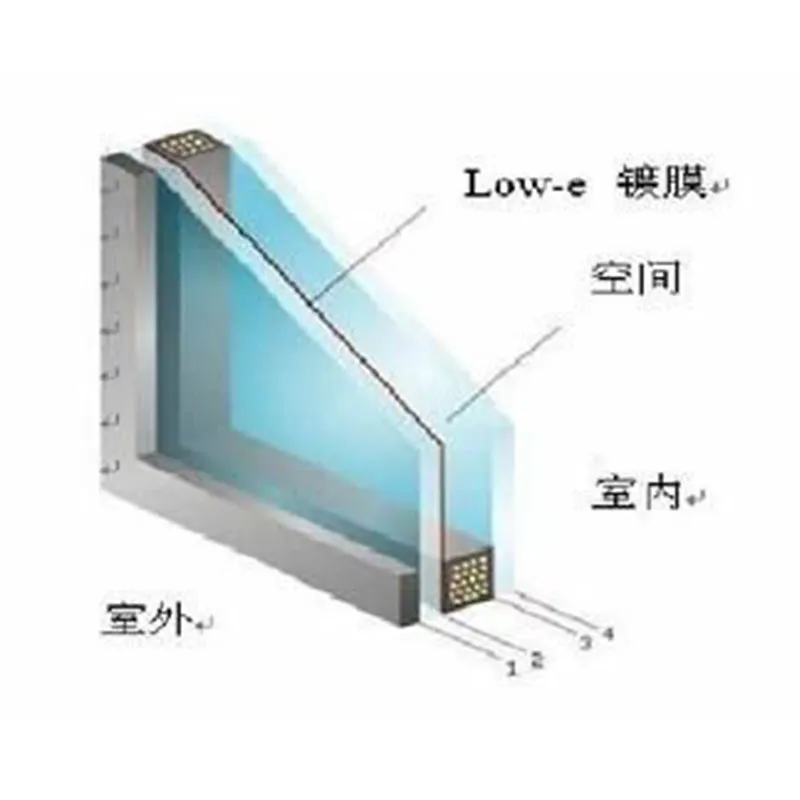

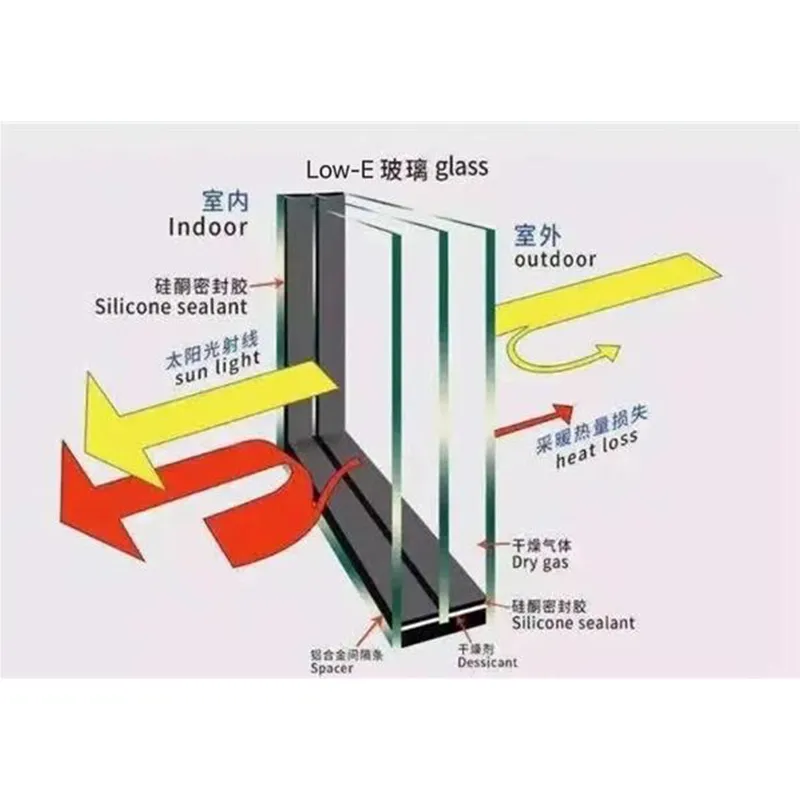

Сердце процесса — автоклав. Можно иметь идеально собранный ?сэндвич?, но испортить всё в камере. Режимы — температура, давление, время выдержки и, что очень важно, скорость нагрева и охлаждения — подбираются под каждый тип пакета. Для стекла с низкоэмиссионным покрытием (Low-E) натриево-известкового состава нужен один режим, для боросиликатного — другой. Перегрев — плёнка может пожелтеть или потерять адгезию. Недостаточное давление — останутся участки непроклея.

Мы в своё время настраивали старый советский автоклав под современные PVB-плёнки. Методом проб и ошибок, с десятками образцов-свидетелей. Самое сложное было добиться равномерного прогрева по всей камере для крупных форматов. Пришлось разрабатывать специальные стеллажи и прокладки для циркуляции воздуха. Это тот опыт, который в учебниках не найдёшь.

Современные линии, как те, что внедряет Ланьши, решают эти проблемы на уровне конструкции автоклава и системы управления. Автоматизация, о которой они пишут, — это не просто кнопка ?старт?. Это алгоритмы, компенсирующие неравномерность теплового поля, и предиктивный контроль качества. Для заказчика это значит предсказуемость характеристик от партии к партии.

Где ошибаются при расчёте конструкций

Один из самых болезненных моментов — расчёт несущей способности. Ламинированное стекло после разрушения удерживается плёнкой, это да. Но в инженерных расчётах для фасадов или навесов его часто рассматривают как монолитную толщину, что в корне неверно. Межслойная плёнка влияет на жёсткость пакета, особенно при динамических нагрузках, например, ветровых пульсациях. Понимание этого пришло после инцидента с одним торговым центром, где стеклопакеты с ламинированным внешним листом начали издавать лёгкие щелчки при сильном ветре. Причина — микроподвижности слоёв из-за недостаточно жёсткой плёнки для такого пролёта.

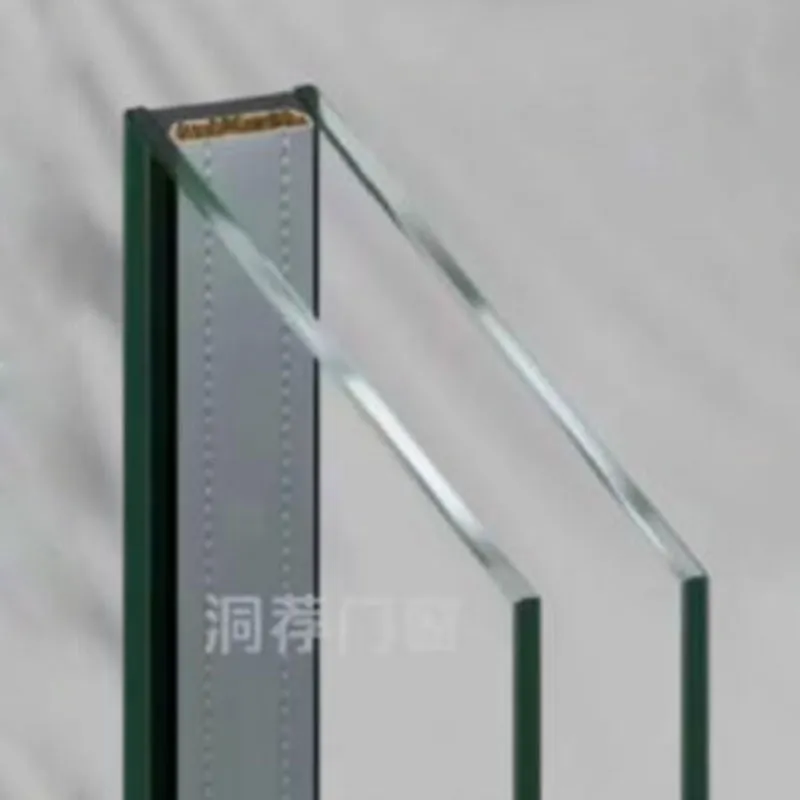

Ещё один нюанс — краевая зона. Крепление должно быть спроектировано с учётом того, что край — самое слабое место. Неправильно подобранный зазор или жёсткий силиконовый замок могут создать точки концентрации напряжения именно в зоне кромки, где структура пакета наиболее уязвима. Здесь как раз глубокие технологии обработки кромки, о которых заявляют специализированные компании, выходят на первый план.

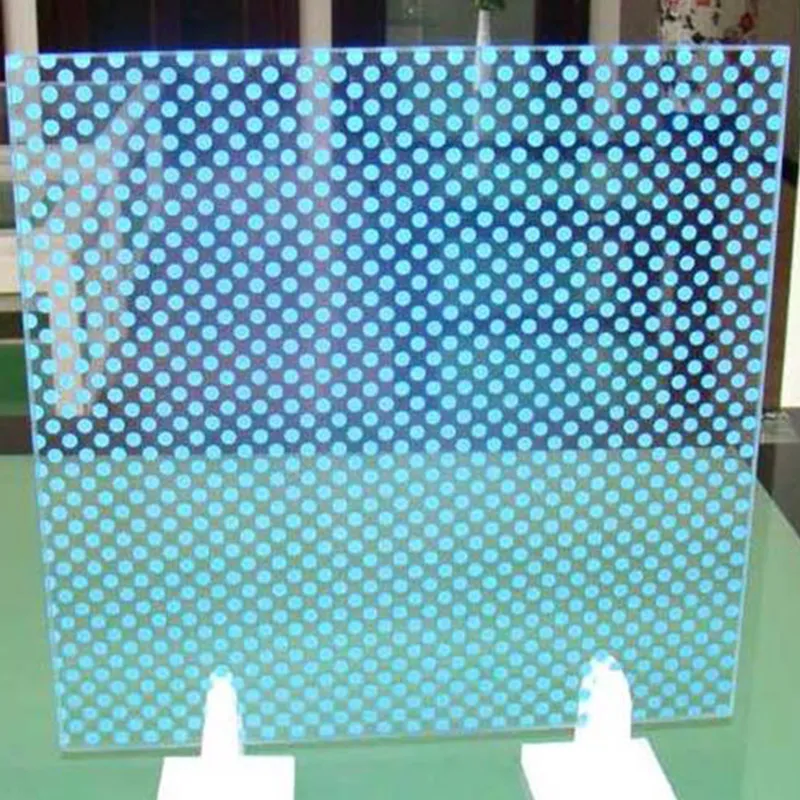

Применение продуктов глубокой переработки, как в случае с ООО ?Шанхай Ланьши Специальные Стеклоизделия?, подразумевает, что стекло не просто режется и ламинируется. Оно может быть предварительно закалено, изогнуто, иметь фриттовое покрытие или быть частью сборной многофункциональной панели. И вот тогда ламинирование становится финальным, интегрирующим этапом, который скрепляет воедино все функциональные слои. Это уже не просто безопасное стекло, а сложный инженерный компонент.

Неочевидные сферы применения и подводные камни

Помимо фасадов и ограждений, есть масса специфичных применений. Например, ламинирование для музейных витрин с УФ-фильтром и специальной плёнкой, замедляющей распространение осколков при попытке взлома. Или стекло для чистых помещений с проводящим покрытием, ламинированное для защиты этого самого покрытия. В таких случаях плёнка должна быть не просто прозрачной, но и химически инертной, не выделяющей пластификаторы со временем.

Сталкивались с проблемой долговечности в агрессивных средах. Один проект — остекление бассейна. Высокая влажность, пары хлора. Через три года на периферии некоторых листов появилась лёгкая молочная кайма — начало делиминации. Причина — не абсолютная герметичность краевой зоны и проникновение паров. Пришлось разрабатывать протокол дополнительной герметизации торцов специальными составами для подобных объектов. Это к вопросу о том, что лабораторные испытания и реальная эксплуатация — не всегда одно и то же.

В этом контексте дух инноваций, который декларирует компания Ланьши, — это не пустые слова. Речь идёт о готовности исследовать такие ?пограничные? условия эксплуатации и предлагать решения, возможно, выходящие за рамки стандартных каталогов. Их сайт lanshiglass.ru позиционирует их именно как игрока в области технологических применений, а не просто продавца стекла.

Взгляд в будущее: что меняется в технологии

Сейчас тренд — на многофункциональность. Ламинированное стекло становится платформой. В него интегрируют LED-подсветку, сенсорные панели, тонкоплёночные фотогальванические элементы. Это ставит новые задачи перед процессом ламинирования. Термическая нагрузка на электронику при автоклавировании, необходимость вывода контактов, обеспечение оптического качества без искажений. Старые добрые PVB-плёнки тут уже не всегда справляются, нужны материалы с более высокой температурой стеклования и лучшими оптическими свойствами.

Ещё одно направление — так называемое ?холодное? ламинирование, без автоклава, с использованием УФ-отверждаемых клеев или специальных реактивных плёнок. Пока это больше для ремонта или малых форматов, но технология развивается. Плюс — энергоэффективность и скорость. Минус — пока не достигнута та же прочность и долговечность связи, что у классического автоклавного триплекса, особенно на крупных форматах.

Думаю, что будущее за гибридными решениями. Когда для одной части пакета используется стандартное ламинирование, а для зоны со встроенной электроникой — щадящий режим или вообще альтернативная технология склейки. Компании, которые, подобно ООО ?Шанхай Ланьши Специальные Стеклоизделия?, изначально ориентированы на глубокую переработку и автоматизацию, имеют хороший задел для работы с такими сложными, гибридными продуктами. Их автоматизированные линии, скорее всего, легче адаптируются под новые, гибкие производственные задачи, чем гиганты, заточенные под миллионные тиражи стандартной продукции.

В итоге, возвращаясь к началу. Ламинированное стекло — это давно не простая ?склейка для безопасности?. Это высокотехнологичный процесс на стыке материаловедения, термодинамики и прецизионного инжиниринга. И его успех зависит от внимания к сотне мелких деталей — от чистоты в цеху до математической модели прогрева в автоклаве. Те, кто понимает это, как, судя по всему, понимают в Ланьши, и делают ставку не на объём, а на сложность и технологическую глубину, в конечном счёте и задают тон на рынке решений, а не просто товаров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

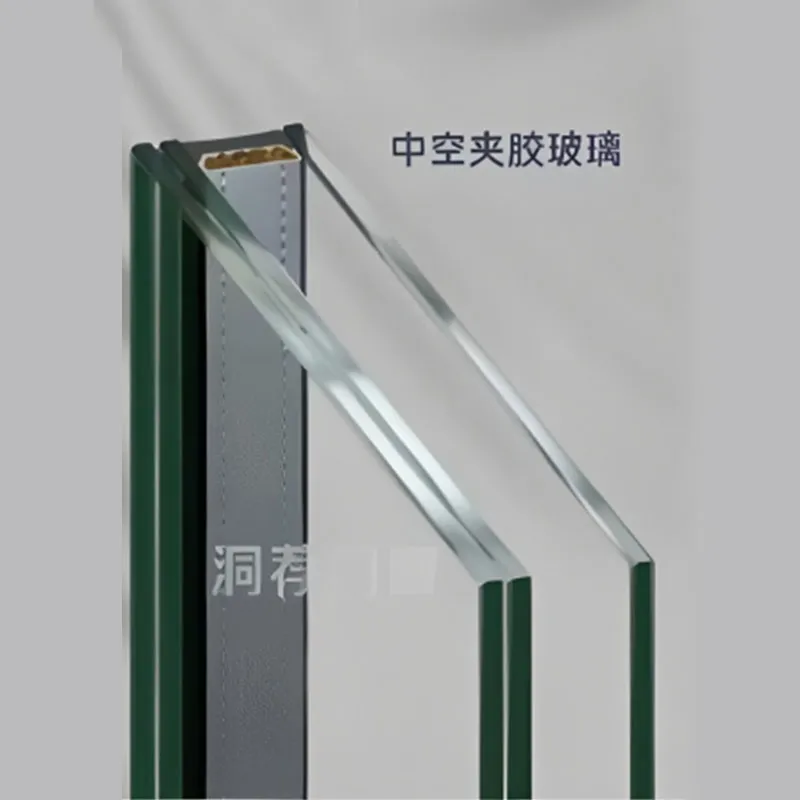

Однослойный полый ламинированный

Однослойный полый ламинированный -

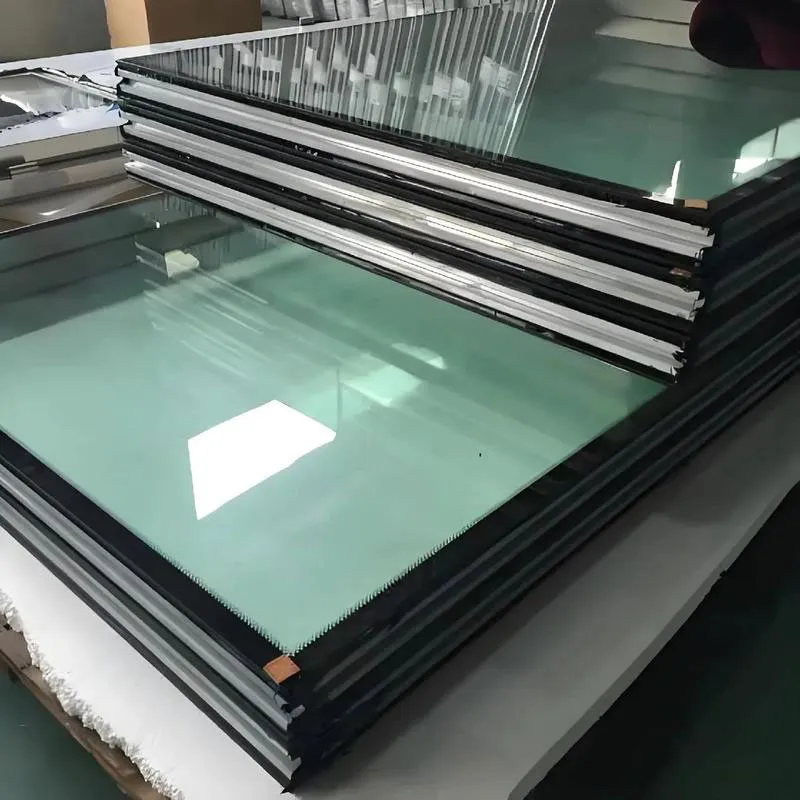

Изолированное стекло, ламинированное полое стекло

Изолированное стекло, ламинированное полое стекло -

Лоуи, одиночная полость

Лоуи, одиночная полость -

Остекленное изоляционное стекло

Остекленное изоляционное стекло -

Многослойное стеклопакетное стекло

Многослойное стеклопакетное стекло -

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло -

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE -

ПВБ-ламинированное стекло

ПВБ-ламинированное стекло -

Двойная ламинированная полость

Двойная ламинированная полость -

LOWE ламинированный полый

LOWE ламинированный полый -

Однослойное стеклопакетное покрытие

Однослойное стеклопакетное покрытие -

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE