Ламинированное стекло с пленкой

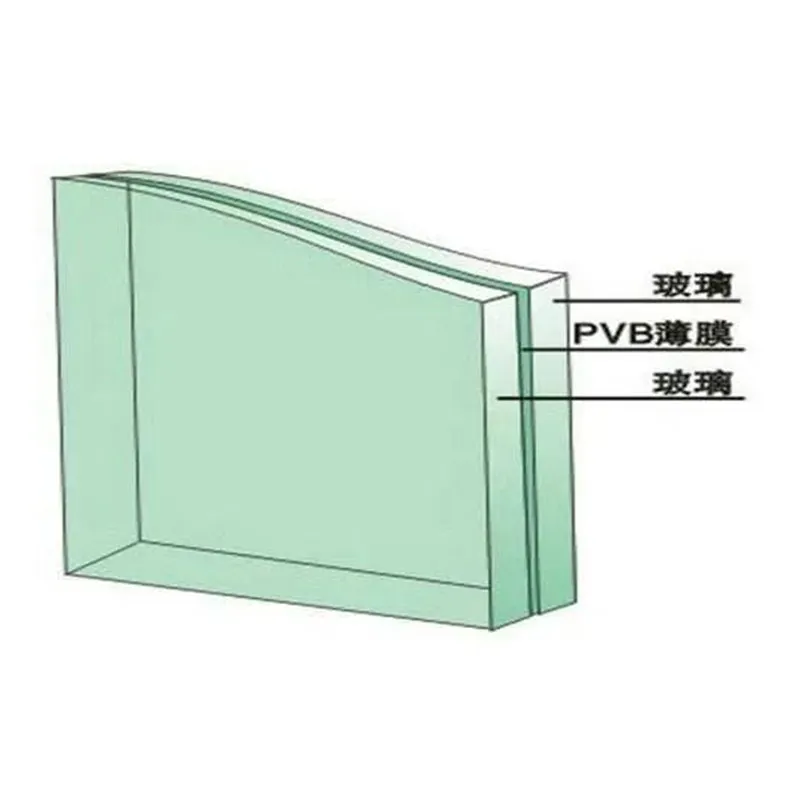

Когда слышишь ?ламинированное стекло с пленкой?, многие сразу представляют себе просто два стекла с промежуточным слоем. Но на практике, особенно в архитектуре или при изготовлении защитных конструкций, это понятие куда шире и капризнее. Частая ошибка — считать, что любая пленка между стеклами даст нужный результат. На деле, от выбора самой пленки — будь то PVB, EVA или SGP — и от технологии ламинации зависит всё: от оптических искажений до того, как поведет себя стеклопакет при ударе или через десять лет на фасаде.

Опыт, который научил смотреть на детали

Работая с продукцией глубокой переработки, например, для компании ООО ?Шанхай Ланьши Специальные Стеклоизделия?, постоянно сталкиваешься с тем, что клиенты хотят ?безопасное и красивое? стекло. Но когда начинаешь погружаться в техзадание, оказывается, что под ?красивым? может скрываться требование к светопропусканию или отсутствию желтизны у межслойного материала после years of service. А ?безопасное? — это не просто чтобы не разбилось, а чтобы при разрушении осколки удерживались на пленке, и чтобы сама пленка не отслоилась со временем от кромки.

Помню один проект с фасадными панелями большого формата. Заказчик настаивал на использовании определенной декоративной пленки, интегрированной в ламинированное стекло. На бумаге всё сходилось. Но в процессе автоклавной ламинации вылезла проблема — при вакуумировании по краям плиты возникали микроскопические пузырьки, невидимые сразу после производства. Они проявились лишь через полгода, когда стекло уже было смонтировано и начало работать на перепад температур. Пришлось разбирать часть фасада. Причина — в недостаточной адгезии именно этой пленки к конкретному типу стекла при заданном температурно-вакуумном цикле. Теперь всегда настаиваю на пробных образцах и ускоренных испытаниях на старение.

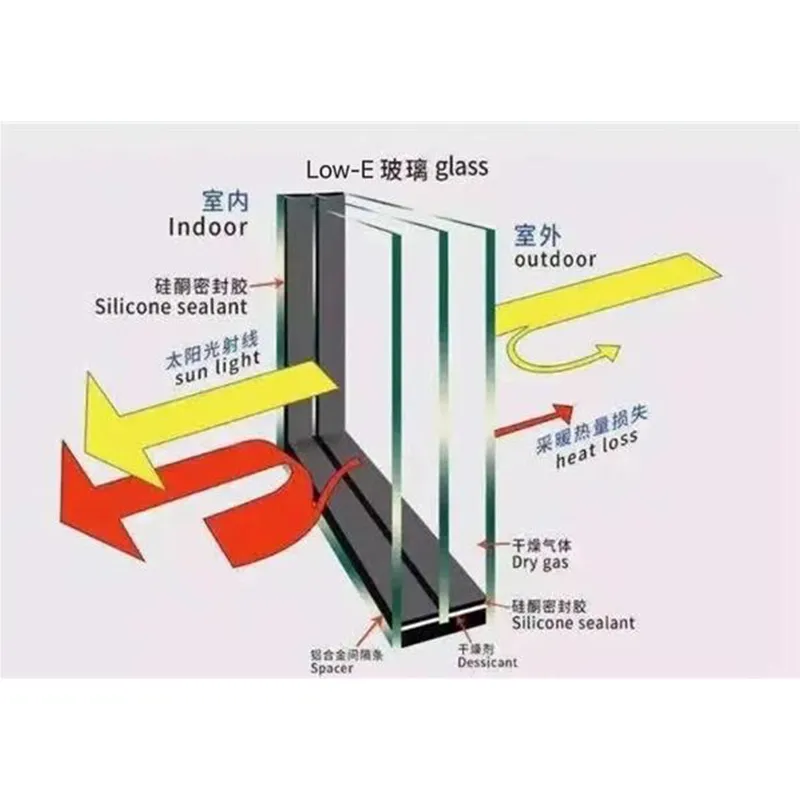

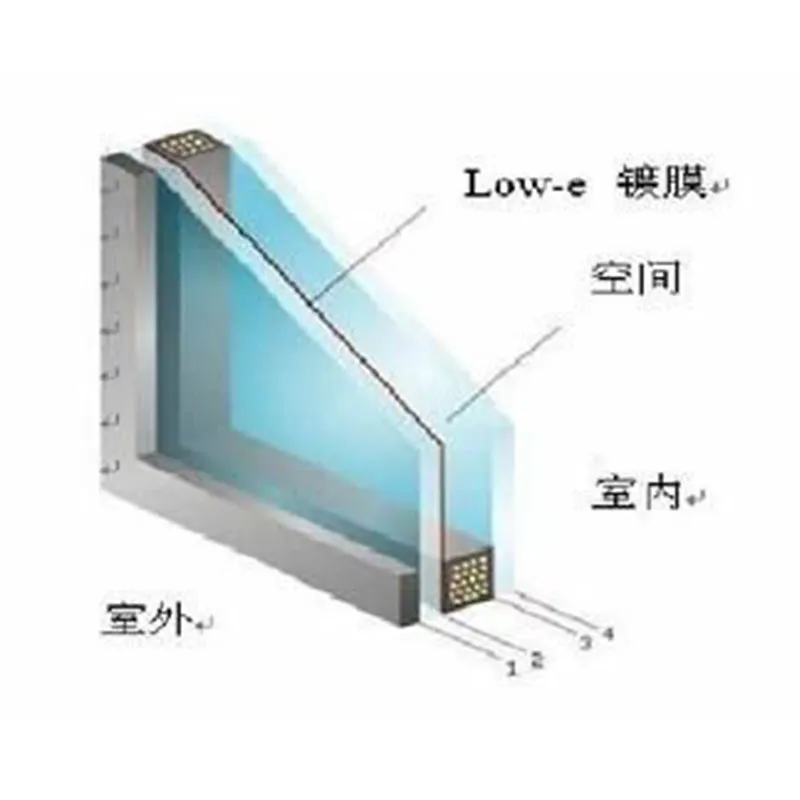

Именно поэтому на сайте lanshiglass.ru в разделе о технологиях делается акцент не просто на автоматизированные линии, а на контроль процесса. Потому что можно иметь самое современное оборудование, но если технолог не понимает, как поведет себя конкретная пленка в сэндвиче, скажем, закаленное стекло + PVB + многослойное покрытие low-e, — результат будет непредсказуем. Философия открытости в бизнесе, которую декларирует компания, здесь работает именно через этот диалог: обсуждение не только цены, но и физики процесса с заказчиком.

Пленка — это сердце изделия. И оно бывает разным

Говоря о пленке, нельзя просто брать первую попавшуюся. PVB (поливинилбутираль) — классика для безопасности и звукоизоляции. Но его гигроскопичность — головная боль. Если не обеспечить идеальную герметизацию кромки в готовом стеклопакете, со временем может появиться помутнение. SGP (ионопласт) — прочнее, жестче, лучше держит остаточную несущую способность после разрушения. Идеально для стеклянных полов или козырьков. Но и цена другая, и процесс ламинации требует более высоких температур.

А есть еще EVA (этиленвинилацетат). Его часто используют для декоративных вкладок — ткань, сетка, дизайнерские элементы. Тут своя тонкость: при ламинации EVA может давать большую усадку, чем PVB. Если дизайн предполагает точное позиционирование рисунка у кромки, это надо закладывать в раскрой. Однажды был случай, когда красивая шелковая вкладка после автоклава ?ушла? от края на 3 мм, и весь тираж пришлось переделывать. Клиент был в шоке, мы — тоже. Теперь всегда делаем технологический припуск.

Именно в таких нюансах и кроется ?глубокая переработка стекла?, о которой говорит в своей концепции ООО ?Шанхай Ланьши Специальные Стеклоизделия?. Это не просто резать и гнуть. Это понимать, как материалы поведут себя в связке, как поведет себя ламинированное стекло с пленкой в конкретной климатической зоне, под конкретной нагрузкой. Инновации здесь — не ради галочки, а для решения таких вот приземленных, но критически важных проблем.

Автоматизация против ?ручного? глаза

Да, автоматизированные линии — это круто. Они дают стабильность, высокую производительность. Но в производстве ламинированного стекла до сих пор незаменим человеческий опыт. Особенно на этапе контроля сырья и финального осмотра. Автомат может отсеять плиту с видимым пузырем. Но увидит ли он начало процесса делиминации (отслоения) по самому краю? Или микротрещину в кромке, которая появилась после резки и может стать причиной будущего разрушения?

У нас на производстве был этап, когда слишком уповали на автоматику. В результате партия стекла для балконного остекления ушла заказчику с почти незаметным ?симптомом? — легкой рябью у самого края. Через год несколько стекол из этой партии дали трещину, начавшуюся именно с этой зоны. Разбор полетов показал, что вибрация при транспортировке заготовок до автоклава была выше нормы, и это ослабило кромку. Автомат этого не фиксировал. Теперь введен обязательный выборочный контроль кромки под косым освещением после каждого этапа транспортировки.

Этот дух инноваций, о котором говорится в описании компании, должен быть сбалансирован с практикой. Внедряя новое, нельзя слепо отказываться от старых, проверенных методов контроля. Иногда самый продвинутый сканер не заменит глаза опытного мастера, который знает, на какой участок стекла посмотреть после определенной операции.

Случай из практики: когда теория столкнулась с реальным объектом

Хочется привести пример, который хорошо иллюстрирует комплексный подход. Был заказ на изготовление стеклянных ограждений для внутренней лестницы в частном доме. Требования: максимальная прозрачность, безопасность (очевидно), и чтобы стекло не ?гудело? при касании. Выбрали схему: закаленное стекло 8 мм + акустическая PVB-пленка 1.52 мм + закаленное стекло 8 мм. По расчетам, все было отлично.

Но после монтажа заказчик пожаловался на едва уловимый зеленоватый оттенок кромки при определенном освещении. Это был эффект от железосодержания в самом стекле (так называемый ?зеленый край?), усиленный толщиной пакета и наличием пленки. Для нас это был удар — технически всё выполнено безупречно, но эстетическое требование не полностью соблюдено. Клиенту, конечно, объяснили природу явления, но осадочек остался.

С тех пор для подобных премиальных объектов мы всегда предлагаем опцию сверхпрозрачного стекла (с низким содержанием железа), даже если это увеличивает стоимость. И обязательно показываем образец в торец при разном свете. Это тот самый открытый диалог и управление ожиданиями, который, как мне кажется, и является частью передовой модели управления, упомянутой в миссии ООО ?Шанхай Ланьши Специальные Стеклоизделия?. Честность на этапе обсуждения спасает от проблем после сдачи объекта.

Вместо заключения: мысль, которая всегда со мной

Работая с ламинированным стеклом с пленкой, постепенно приходишь к выводу, что это живой материал. Он не статичен. Он ?дышит? (пусть и микроскопически), реагирует на температуру, на ультрафиолет, на механические нагрузки. И задача технолога или инженера — не просто собрать сэндвич по спецификации, а спрогнозировать его поведение на годы вперед.

Поэтому, когда видишь сайты компаний, вроде Lanshi Glass, где рассказывают о технологиях глубокой переработки, хочется верить, что за этим стоят не просто слова, а именно этот накопленный, иногда горький, опыт. Опыт неудачных партий, спорных решений, неожиданных эффектов.

И главный совет, который я бы дал себе лет десять назад: никогда не экономь на испытаниях и прототипах. Лучше потратить неделю и лишние деньги на проверку поведения конкретной комбинации стекла и пленки в условиях, приближенных к эксплуатационным, чем потом разбирать фасад или менять витрину. В конечном счете, именно это и создает репутацию. А в нашем деле репутация — это всё.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

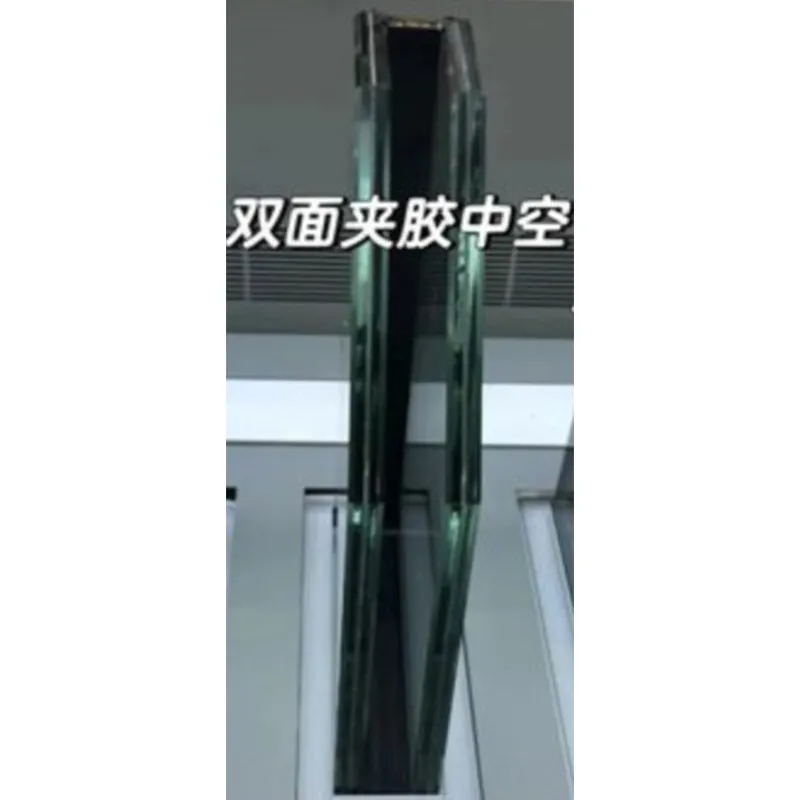

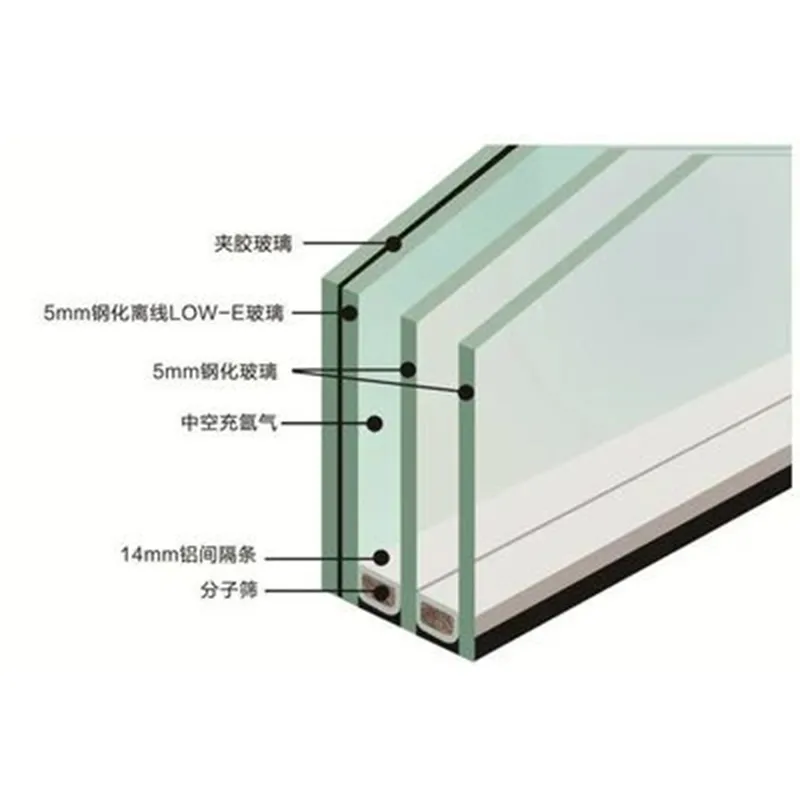

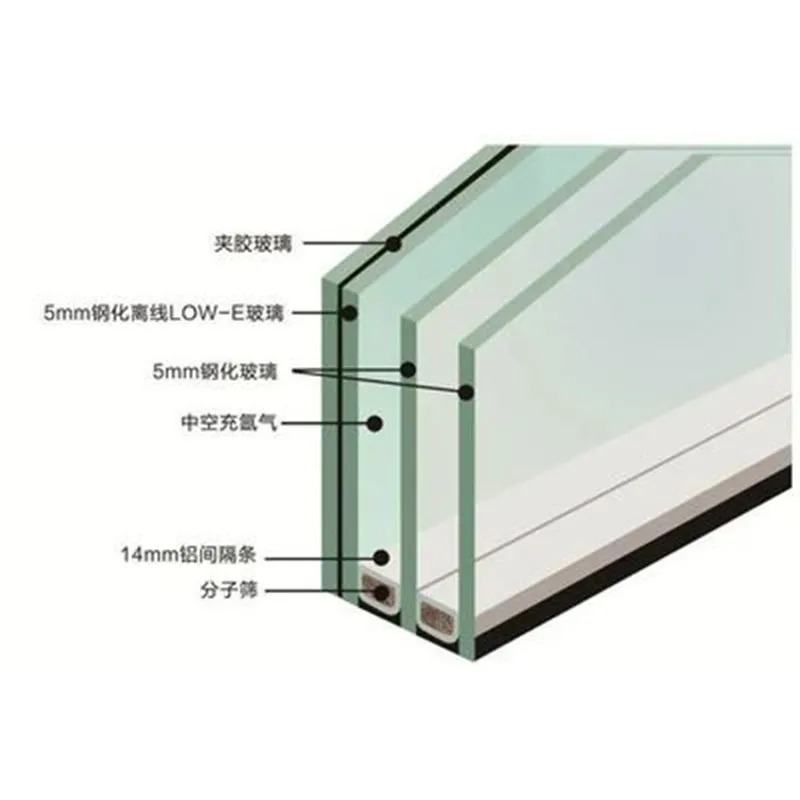

LOWE ламинированный полый

LOWE ламинированный полый -

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE -

Однослойное стеклопакетное покрытие

Однослойное стеклопакетное покрытие -

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE -

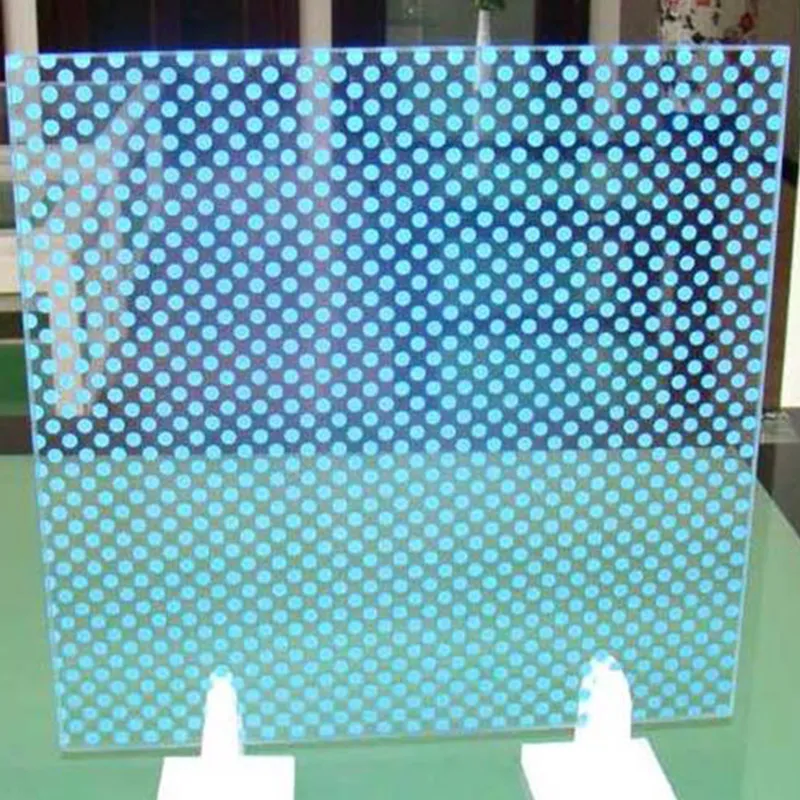

Эмалированное монолитное стекло

Эмалированное монолитное стекло -

LOWE ламинированный полый

LOWE ламинированный полый -

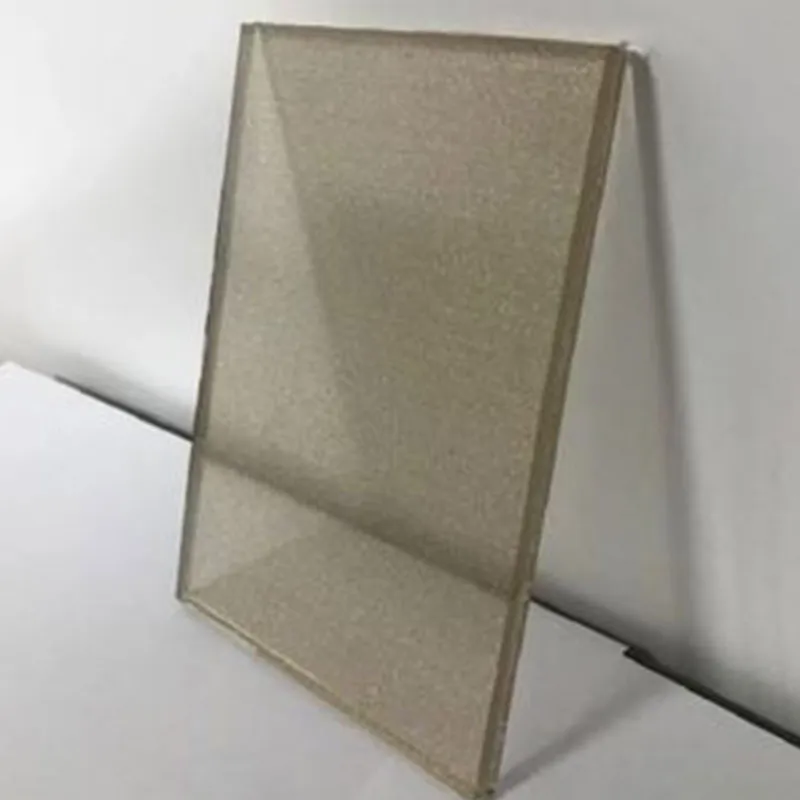

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло -

Стекловолокно, армированное проволокой

Стекловолокно, армированное проволокой -

ПВБ-ламинированное стекло

ПВБ-ламинированное стекло -

Лоуи, одиночная полость

Лоуи, одиночная полость -

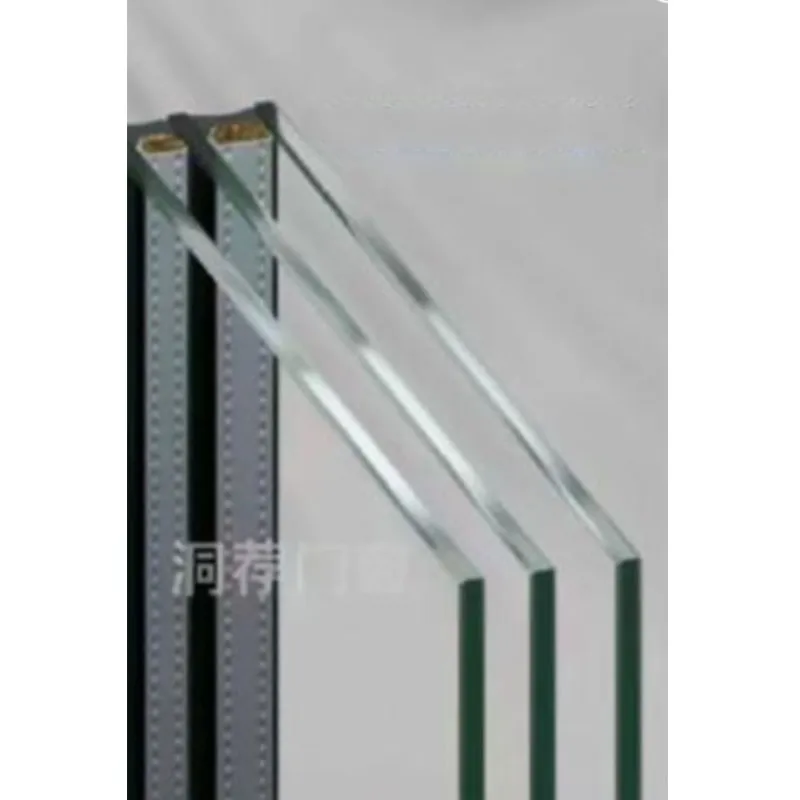

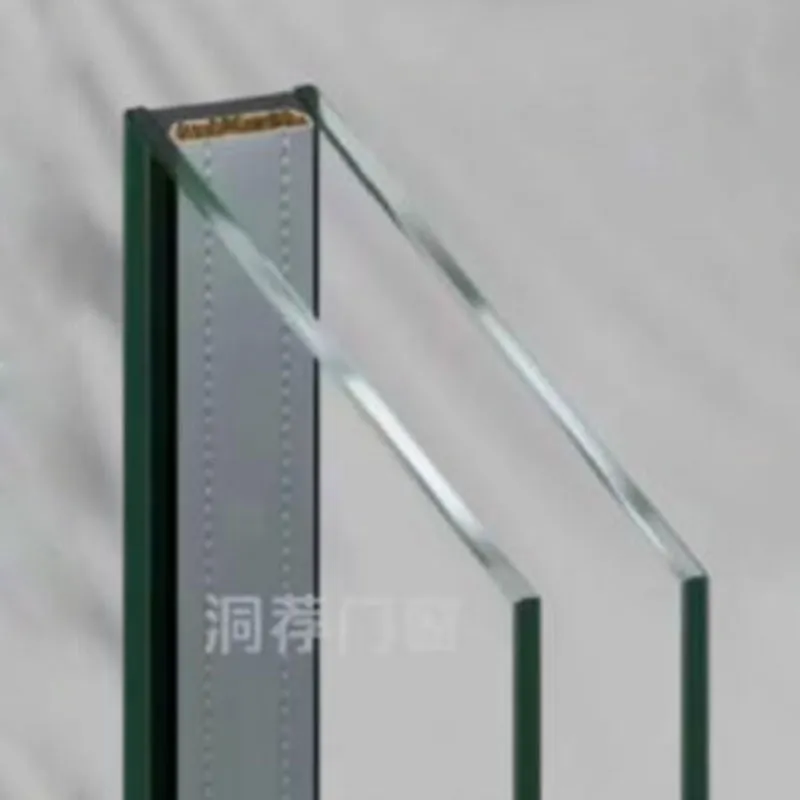

Однослойный полый ламинированный

Однослойный полый ламинированный -

Эмалированное многослойное стекло

Эмалированное многослойное стекло