лобовое стекло

Когда говорят ?лобовое стекло?, многие представляют себе просто прозрачный щит от ветра. Но в реальности, особенно в сфере коммерческого транспорта и спецтехники, это целая инженерная система, где каждая трещина, каждый оттенок и каждый миллиметр кривизны имеют значение. Ошибка в выборе или установке — это не просто эстетический дефект, а прямая угроза безопасности и огромные убытки от простоя машины.

От сырья до геометрии: где кроются подводные камни

Основная масса проблем начинается ещё до того, как стекло попадает на конвейер. Не все понимают, что для грузовика, работающего в условиях Крайнего Севера, и для автобуса, курсирующего по южным трассам, нужны принципиально разные типы стекла. Речь не только о толщине. Вязкость полимерного слоя, коэффициент теплового расширения, устойчивость к точечным ударам — всё это закладывается на стадии подбора сырья и формулы отжига.

Вот, к примеру, классическая ошибка: заказчик хочет сэкономить и ставит на карьерный самосвал обычное триплекс-стекло, а не закалённое. Аргумент — ?оно же толще?. А через полгода получает паутину трещин от постоянных вибраций и перепадов температур. Замена такого лобового стекла в полевых условиях — это отдельная история с демонтажём рамы, поиском крана и недельным простоем дорогостоящей техники.

Здесь как раз видна разница между простым производителем и компанией, которая занимается глубокой переработкой. Если взять, например, ООО ?Шанхай Ланьши Специальные Стеклоизделия?, то их подход, описанный на сайте lanshiglass.ru, строится именно на технологическом применении продуктов глубокой переработки. Это не просто резка готового листа по размерам. Это возможность адаптировать внутреннюю структуру стекла под конкретные нагрузки, что для спецтехники критически важно.

Установка: момент истины для любого стекла

Можно сделать идеальное стекло, но испортить всё на этапе монтажа. Я видел десятки случаев, когда прекрасное, стойкое к ударам стекло начинало трещать по углам через месяц после установки. Причина — неправильно подготовленный проём, остатки старого герметика или неверно подобранный клей-адгезив.

Особенно капризны современные лобовые стекла с датчиками дождя, обогревом и встроенными антеннами. Тут уже нельзя просто нанести полоску полиуретана и прижать. Нужно точно соблюдать временной интервал для схватывания, температуру основания, влажность. Один раз мы столкнулись с постоянным сбоем работы системы автоматического освещения на автобусе. Долго искали причину в электронике, а оказалось — в месте установки стекла был микроскопический пузырь воздуха в слое клея, который создавал помехи для антенны.

Автоматизированные линии, которые внедряют такие компании, как упомянутая ?Шанхай Ланьши?, решают часть проблемы, обеспечивая высочайшую точность геометрии и чистоту кромок. Это на 80% снижает риск ошибки при установке. Но оставшиеся 20% — это чисто человеческий фактор и опыт монтажника.

Неочевидные факторы: что ещё влияет на срок службы

Часто упускают из виду такой фактор, как система очистки стеклоомывателя. Кажется, мелочь. Но если в бачке залита некачественная или слишком агрессивная жидкость, она со временем может начать разрушать гидрофобное покрытие на внешней поверхности стекла или разъедать уплотнители. Эффект ?дворников? резко падает, видимость ухудшается.

Другой момент — внутренние напряжения. После замены стекла, особенно если использовался метод ?холодной? формовки (когда стекло гнут уже после отжига), в материале могут остаться внутренние напряжения. Они не всегда видны сразу. Но при длительной эксплуатации под солнцем или при сильном охлаждении эти напряжения могут ?разрядиться? внезапной трещиной, идущей от самой безобидной точки — например, от места крепления зеркала заднего вида.

Именно поэтому философия глубокой переработки, которой придерживается ООО ?Шанхай Ланьши Специальные Стеклоизделия?, так важна. Их технологии направлены на то, чтобы минимизировать такие скрытые дефекты на этапе производства, а не бороться с последствиями потом. На их сайте lanshiglass.ru акцент сделан на автоматизацию и контроль на каждом этапе, что для конечного потребителя часто означает просто более долгий и предсказуемый срок службы изделия без сюрпризов.

Кейс из практики: когда теория сталкивается с российской зимой

Хочу привести один пример, который хорошо иллюстрирует комплексность проблемы. К нам поступил запрос от логистической компании: на их фурах, работающих на маршруте Москва-Мурманск, регулярно лопались лобовые стекла на стоянке, при резком ночном похолодании. Стекло было качественное, европейское, установлено по всем правилам.

Стали разбираться. Оказалось, проблема была в комбинации трёх факторов. Первое — водители мыли стекла горячей водой из шланга в конце рабочего дня, прогревая их. Второе — стекла были с мощным обогревом по всей площади, который включался автоматически при запуске двигателя. И третье — сама конструкция кабины создавала ?воздушный мешок?, где стекло остывало быстрее, чем металлическая рама.

В итоге получался эффект термоудара: быстрое локальное охлаждение внешней поверхности при ещё тёплой внутренней. Решение было не в замене стекла на более прочное, а в изменении процедуры эксплуатации и небольшой доработке системы управления обогревом. Но для этого пришлось глубоко вникнуть в технологию производства именно этого типа стекла, чтобы понять пределы его термостойкости.

Выводы, которые не пишут в инструкциях

Так к чему всё это? Лобовое стекло — это не расходник. Это высокотехнологичный компонент, чья долговечность определяется цепью: правильное проектирование под задачу -> качественное сырьё и глубокая переработка -> точное производство -> грамотная логистика (да-да, неправильная перевозка тоже может заложить микротрещины) -> профессиональная установка -> адекватная эксплуатация.

Выбирая поставщика, стоит смотреть не только на каталог и цены. Важно, есть ли у компании собственные разработки и технологические мощности для глубокой переработки, или она просто перепродаёт стандартные листы. Способна ли она адаптировать продукт под нестандартные условия, как это декларирует, например, ООО ?Шанхай Ланьши Специальные Стеклоизделия? в своей бизнес-модели.

В конечном счёте, надёжное стекло — это тихая, незаметная работа. О нём вспоминают только когда оно ломается. И именно поэтому его выбору стоит уделять время, требуя от производителя не красивых слов, а понимания физики процесса и готовности погрузиться в детали вашей конкретной задачи. Как это делают те, кто действительно работает в этой сфере, а не просто торгует стеклом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

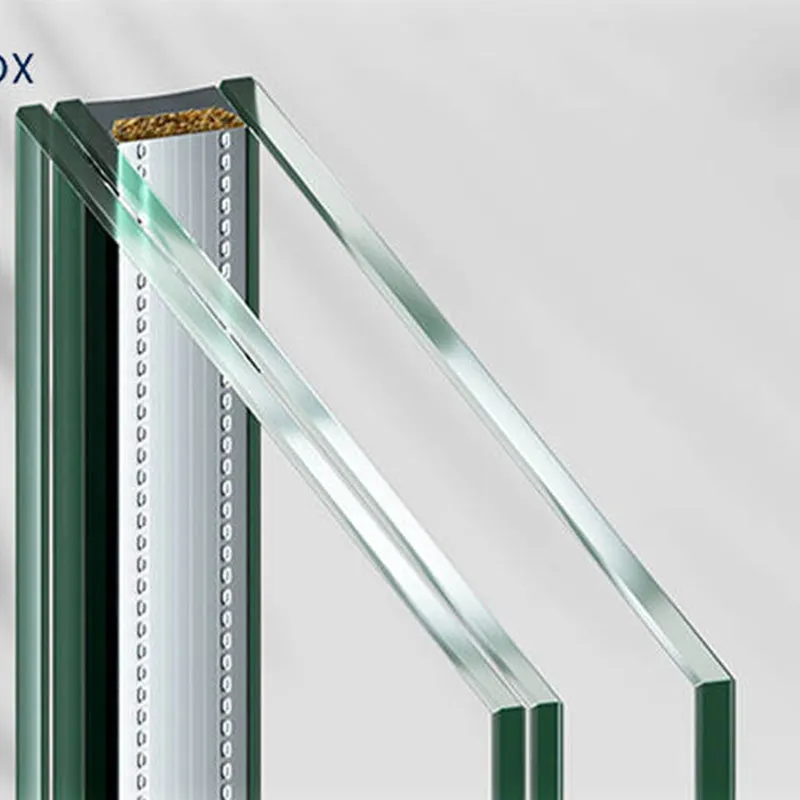

Остекленное изоляционное стекло

Остекленное изоляционное стекло -

Керамическое ламинированное стеклопакет

Керамическое ламинированное стеклопакет -

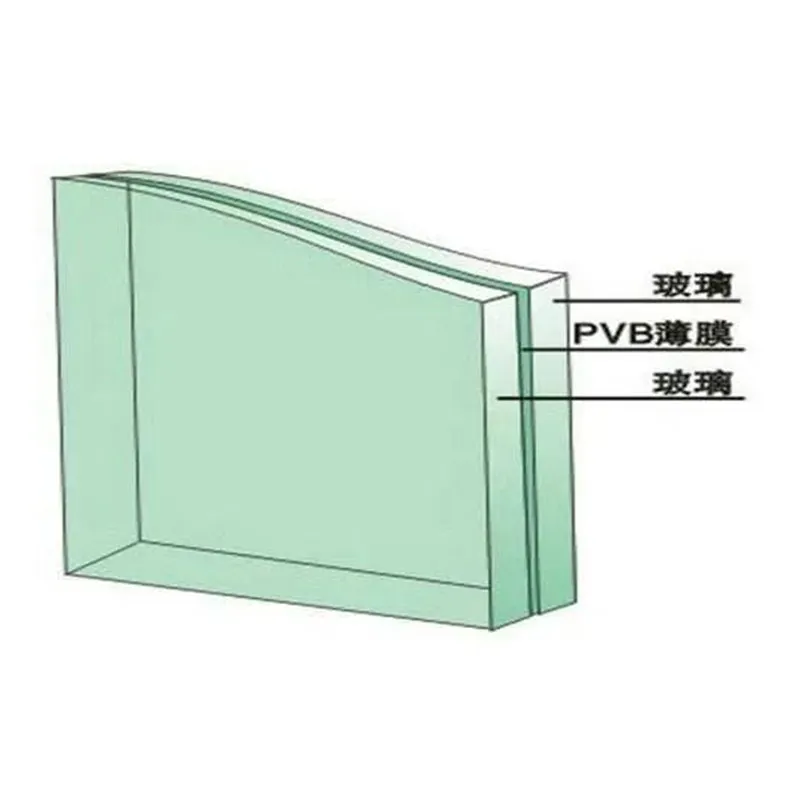

ПВБ-ламинированное стекло

ПВБ-ламинированное стекло -

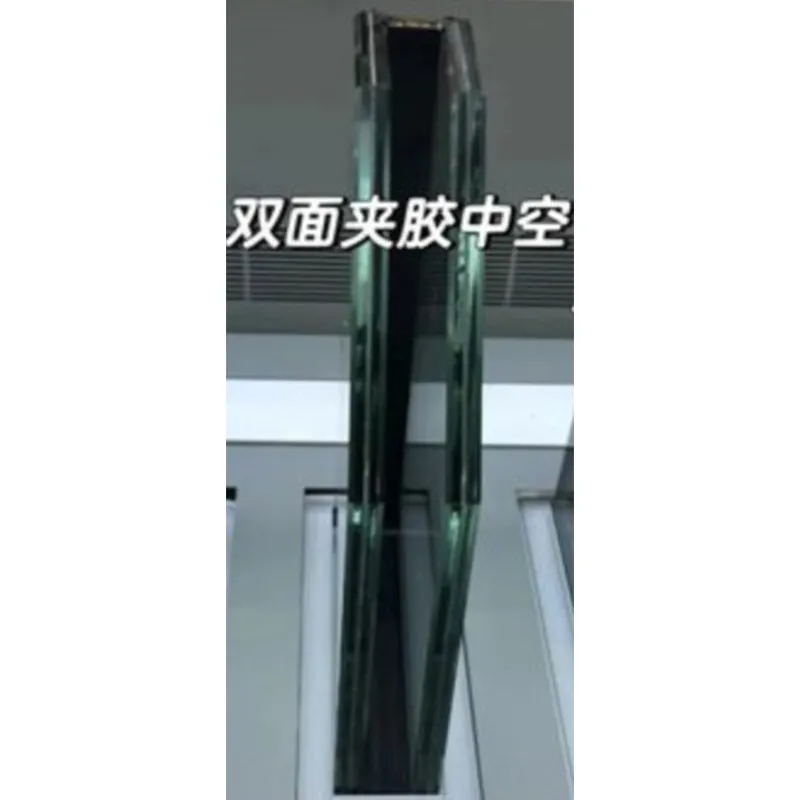

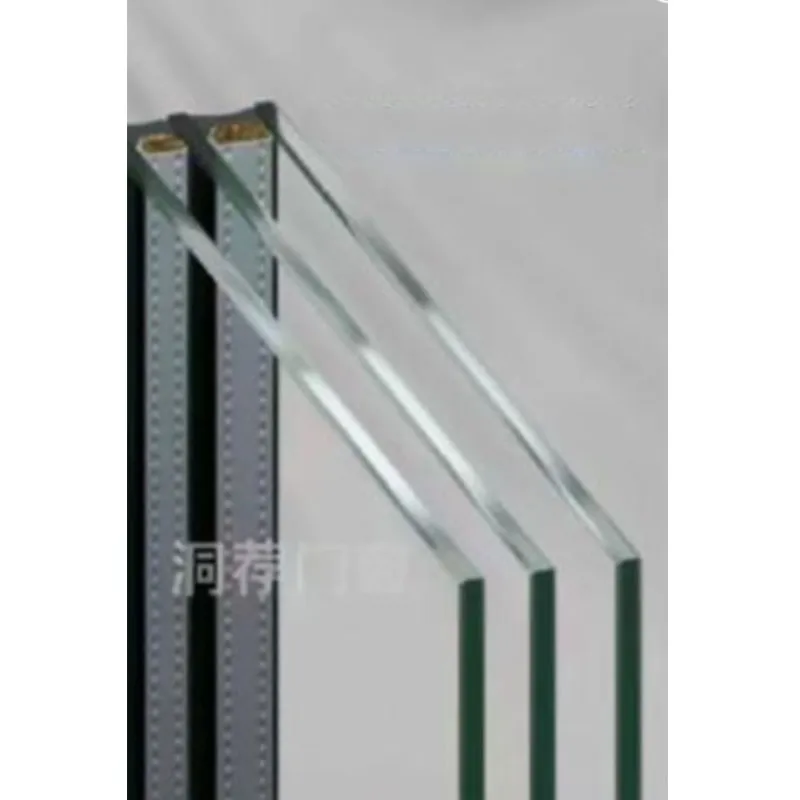

Двойная ламинированная полость

Двойная ламинированная полость -

Многослойное огнеупорное стекло

Многослойное огнеупорное стекло -

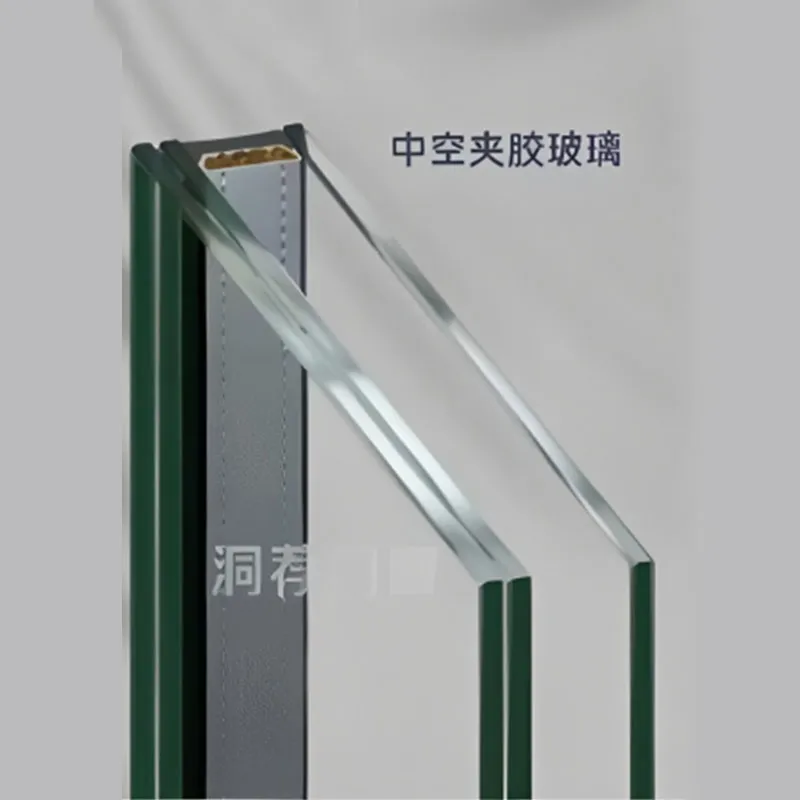

Однослойный полый ламинированный

Однослойный полый ламинированный -

Стандартное закаленное стекло

Стандартное закаленное стекло -

Многослойное стеклопакетное стекло

Многослойное стеклопакетное стекло -

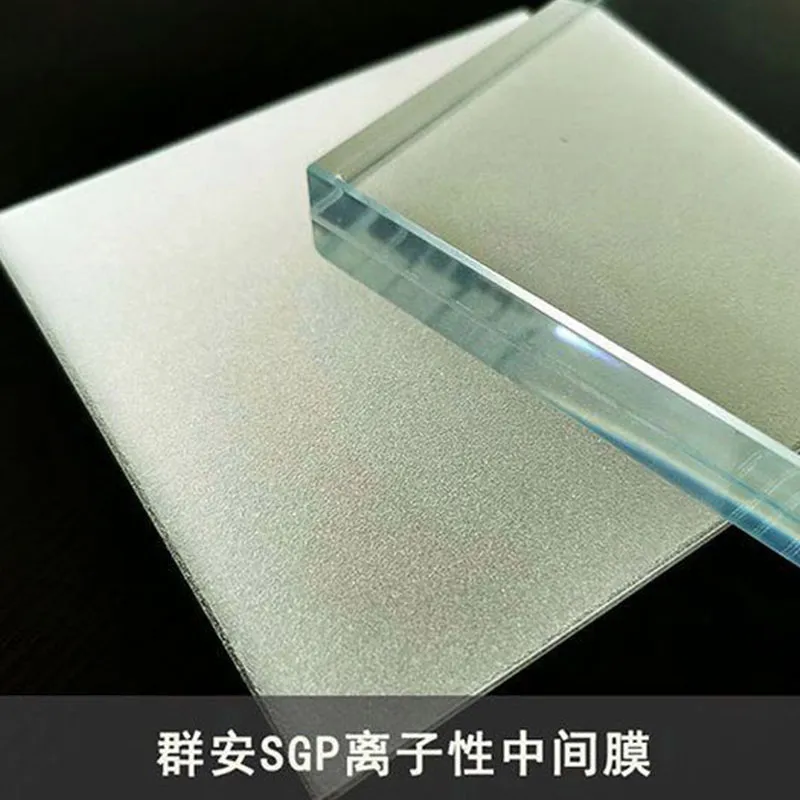

Многослойное стекло SGP

Многослойное стекло SGP -

Эмалированное монолитное стекло

Эмалированное монолитное стекло -

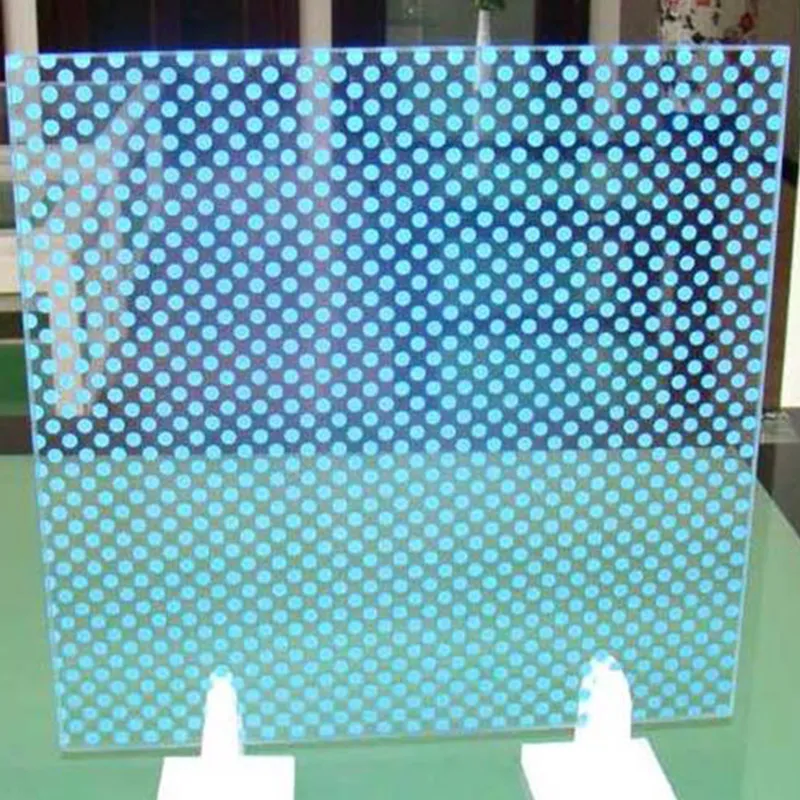

Эмалированное многослойное стекло

Эмалированное многослойное стекло -

Двойное стеклопакетное покрытие

Двойное стеклопакетное покрытие