нестандартные размеры стеклопакетов

Когда говорят про нестандартные размеры стеклопакетов, многие сразу думают о сложностях и заоблачных ценах. Но на деле всё часто упирается не столько в технологические ограничения, сколько в непонимание самой логики производства и реальных возможностей. Годами сталкиваюсь с тем, что архитекторы или заказчики рисуют окно, а потом удивляются, почему его нельзя собрать так, как на бумаге. Дело не в том, что нельзя — можно почти всё, но нужно понимать, как это ?всё? поведёт себя в конструкции, на транспортировке и через пять лет эксплуатации.

Что скрывается за словом ?нестандарт?

В нашей практике под нестандартными размерами подразумевается всё, что выходит за рамки серийных линеек профильных систем. Это не только гигантские панорамные конструкции, но и, казалось бы, простые окна необычной геометрии — треугольные, трапециевидные, арочные с изменяющимся радиусом. Частая ошибка — считать, что главная проблема в стекле. На самом деле, первым ограничением часто становится именно профильная система: её максимально допустимая нагрузка, жесткость, возможности армирования.

Был случай: заказали панорамный стеклопакет размером около 3,5 на 2,1 метра для частного дома. Казалось бы, не рекорд. Но заказчик настаивал на максимально тонком профиле для эстетики. Рассчитали — стандартный профиль не вытягивал нагрузку на такой площади, пришлось искать систему с усиленным армированием и специальной камерой для стеклопакета. Это увеличило стоимость и сроки, но альтернативой была бы деформация или даже разрушение. Вот этот момент — расчёт несущей способности — многие упускают, фокусируясь только на габаритах стекла.

Ещё один нюанс — само понятие ?стандарта? размыто. Для одного завода-изготовителя профиля максимальная высота створки — 2,2 метра, для другого — 2,5. И когда речь заходит о глубокой переработке стекла, как, например, у компании ООО ?Шанхай Ланьши Специальные Стеклоизделия? (их сайт — https://www.lanshiglass.ru), то там уже другие критерии. Их специализация — именно сложные изделия, где важен не просто размер, а дальнейшая обработка: закалка, ламинация, изгиб. И их автоматизированные линии как раз заточены на то, чтобы тиражировать ?нестандарт? с высокой точностью, что в мелкосерийном производстве редкость.

Ловушки при проектировании и заказе

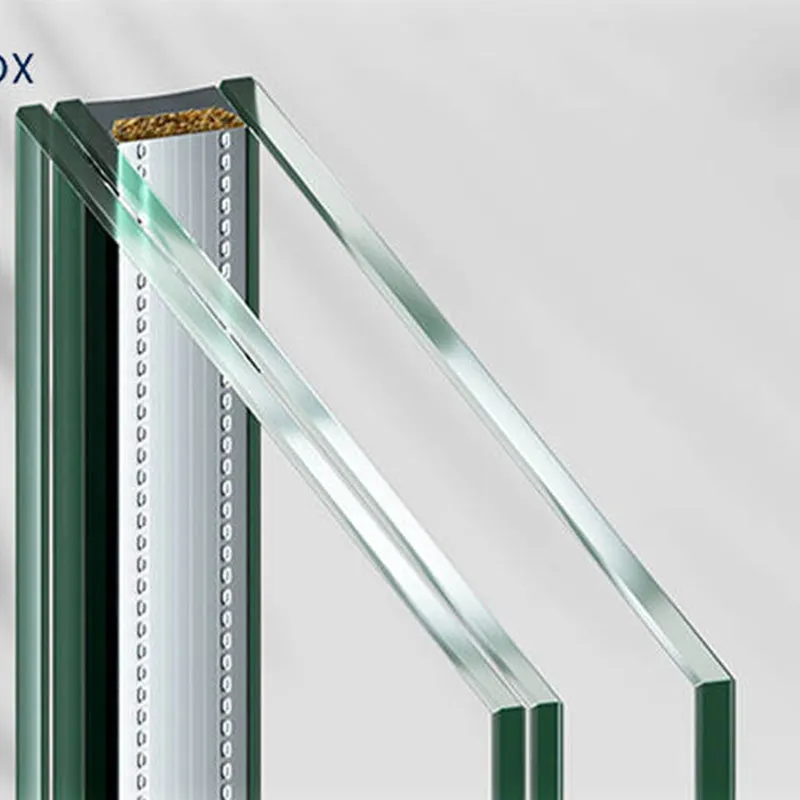

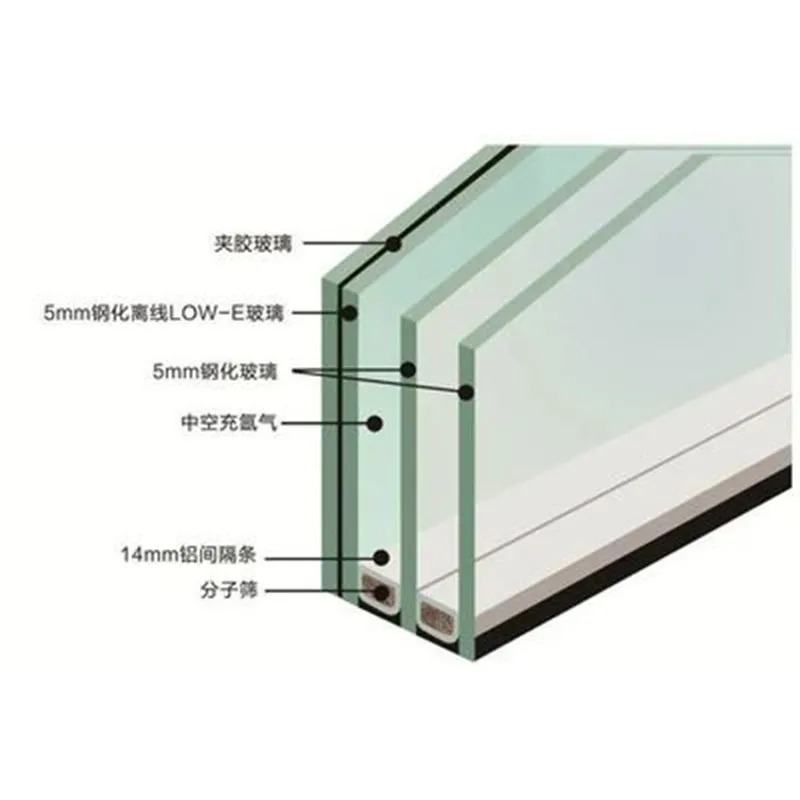

Самая большая ловушка — неучёт монтажных зазоров и технологических допусков. Нарисовали проём 1500х1500, хотят такое же окно. Но стеклопакет не может быть впритык к раме, нужны зазоры для дистанционной рамки, для компенсации теплового расширения, для слоя герметика. В итоге световой проём уменьшается. Объясняешь это клиенту — встречаешь непонимание. Приходится показывать чертежи в разрезе, объяснять физику процесса.

Другая история — транспортировка и подъём. Стеклопакет размером, скажем, 2,8 на 1,8 метра — это уже не просто груз, это объект, для которого нужно планировать логистику. Входит ли он в лифт? Пройдёт ли по лестничному маршу? Можно ли его занести через балкон? Однажды чуть не разбили конструкцию, потому что не учли поворот в подъезде — пришлось снимать перила. Теперь всегда задаю эти вопросы на этапе обмера.

И, конечно, цена. Она растёт нелинейно. Переход от стандартного размера к большему на 20% может увеличить стоимость на 40-50%. Ведь это не только больше стекла, но и более мощная фурнитура, часто — ручное или штучное изготовление, особые условия обработки кромки, повышенные требования к качеству стекла (отсутствие оптических дефектов критично на больших площадях). Компании, которые, как Lanshi Glass, делают ставку на автоматизацию, могут нивелировать этот скачок для некоторых типов изделий, но не для всех. Их философия как раз в том, чтобы через технологии глубокой переработки предлагать более предсказуемый результат для сложных задач.

Технологические границы и как их обходить

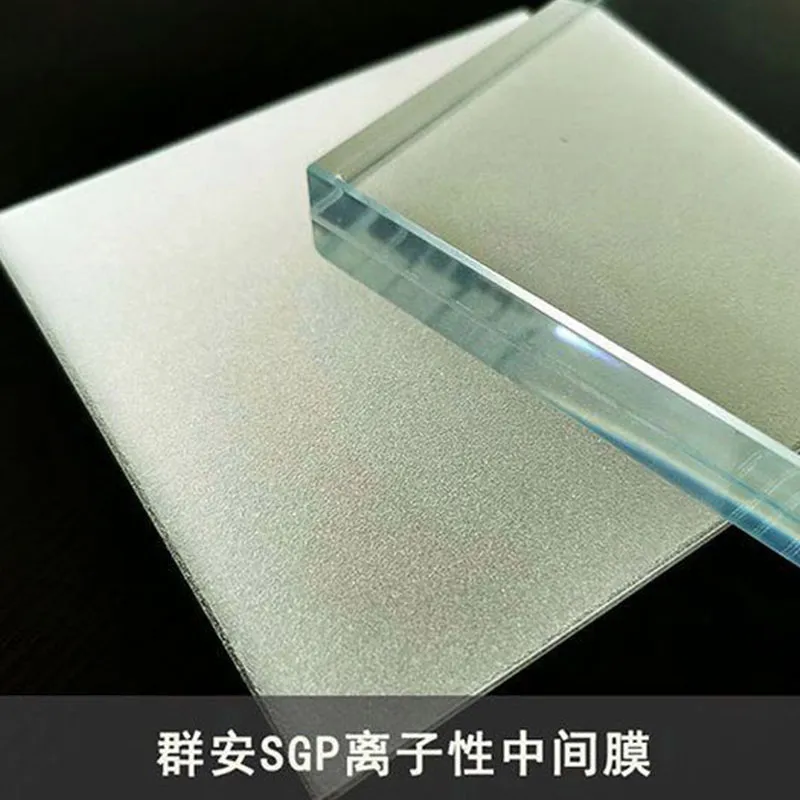

Есть физические пределы. Например, для закалённого стекла есть ограничения по минимальному размеру (чтобы не разрушилось в печи) и по соотношению сторон. Слишком узкое и длинное стекло может повести себя непредсказуемо при закалке. Для триплекса — свои ограничения по максимальному размеру автоклава. Нужно знать эти параметры заранее.

Мы пробовали делать огромный стеклопакет для зимнего сада — цельностеклянный фасад с минимальными переплетами. Основной проблемой стала не прочность, а... провисание дистанционной рамки по центру большого стеклопакета до её заполнения молекулярным ситом. Пришлось разрабатывать временные подпорки на время сборки. Такие мелочи не описаны в учебниках, они познаются на практике.

Здесь как раз ценен опыт компаний, которые работают с нестандартными размерами стеклопакетов системно. Просмотр их портфолио (как на том же lanshiglass.ru) даёт понимание, что уже технически осуществимо. Видишь, что они делали изогнутые стеклопакеты для атриумов или огромные ламинированные конструкции — и понимаешь, что твоя задача, скорее всего, решаема. Важно лишь правильно сформулировать техзадание, включив в него не только размеры, но и данные о ветровой нагрузке, требования к шумоизоляции, желаемую формулу (количество камер, покрытия).

Практические кейсы и уроки

Один из самых показательных проектов — реконструкция старого здания с арочными окнами. Проёмы были разными, плюс/минус 5 см по высоте и ширине. Стандартное решение — делать по максимальному размеру и задувать щели монтажной пеной. Мы пошли другим путём: сделали каждое окно по индивидуальным замерам, но унифицировали стеклопакеты по нескольким типоразмерам, что позволило немного снизить стоимость. Ключевым было использование одинаковой дистанционной рамки и фурнитуры.

Были и неудачи. Как-то согласились на изготовление круглого поворотного окна с однокамерным стеклопакетом большого диаметра. Просчёт был в оценке нагрузки на поворотный механизм — его пришлось переделывать три раза, потому что стеклопакет, несмотря на кажущуюся лёгкость, имел приличный вес и создавал нерасчётный крутящий момент. Проект вышел в ноль, а то и в минус, но стал отличным уроком.

Сейчас, глядя на подход таких производителей, как упомянутая ООО ?Шанхай Ланьши Специальные Стеклоизделия?, вижу эволюцию. Их акцент на автоматизированные производственные линии и технологии — это попытка уйти от штучного, ?кустарного? нестандарта к управляемому и повторяемому процессу. Для нас, монтажников и проектировщиков, это облегчение: можно быть более уверенным в геометрии и качестве поступающего изделия, даже если его размеры уникальны.

Вместо заключения: о чём говорить с производителем

Итак, если вам нужны нестандартные размеры, не начинайте с цены. Начните с диалога. Подготовьте чертёж с размерами проёма и желаемым световым проёмом. Укажите ориентацию по сторонам света и этаж — это важно для расчёта нагрузки. Чётко сформулируйте, что для вас приоритет: точное соответствие историческому облику, энергоэффективность или, может быть, максимальный вид без рам.

Спрашивайте не ?сколько стоит квадрат?, а ?какое решение вы предложите для такой задачи?. Уточняйте про возможности глубокой переработки стекла — моллирование, калёные или ламинированные изогнутые стекла, специальные покрытия. Умный производитель, будь то крупный завод или специализированная компания, задаст вам десяток уточняющих вопросов. Если их не задают — это повод насторожиться.

В конечном счёте, работа с нестандартом — это всегда баланс между желанием, технологией и бюджетом. И чем теснее диалог между тем, кто придумал образ, и тем, кто знает, как его воплотить в стекле и металле, тем лучше будет результат. Опыт, в том числе и негативный, подсказывает, что самые успешные проекты рождаются именно в таком сотрудничестве, где обе стороны понимают суть процесса, а не просто обмениваются цифрами из сметы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло -

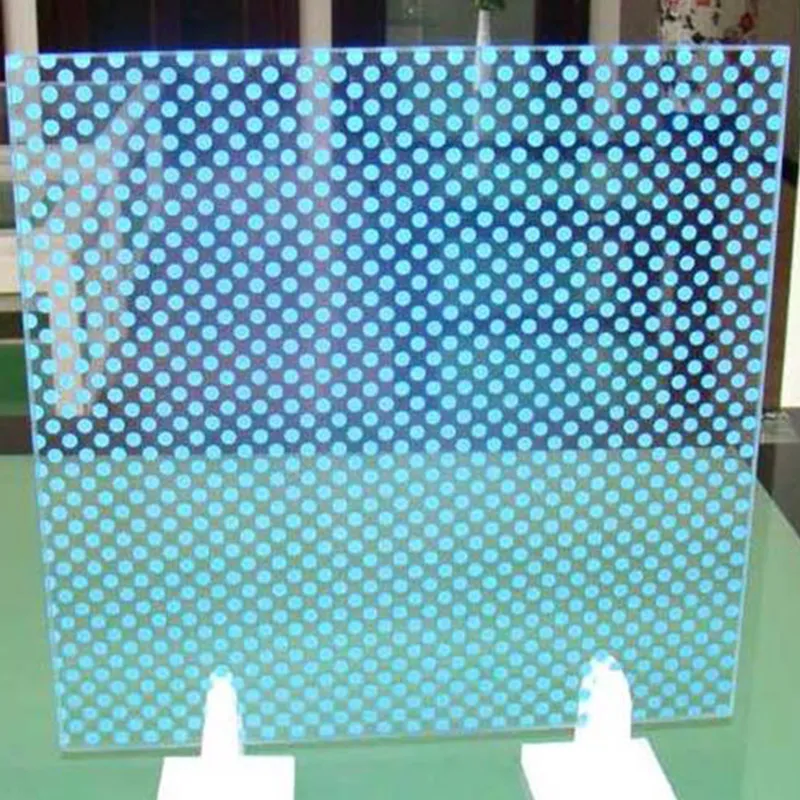

Эмалированное многослойное стекло

Эмалированное многослойное стекло -

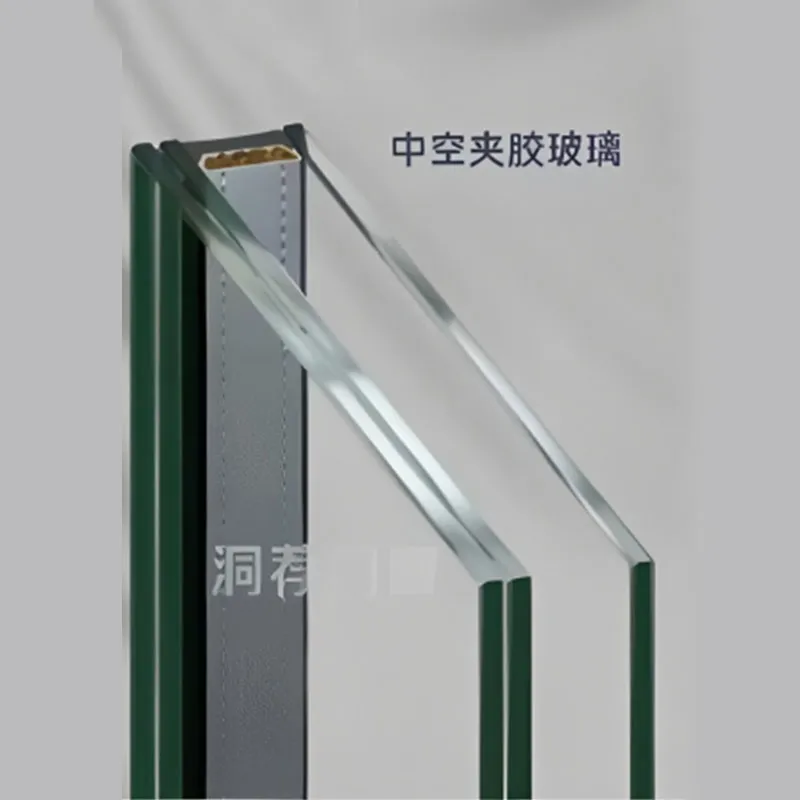

Двойная ламинированная полость

Двойная ламинированная полость -

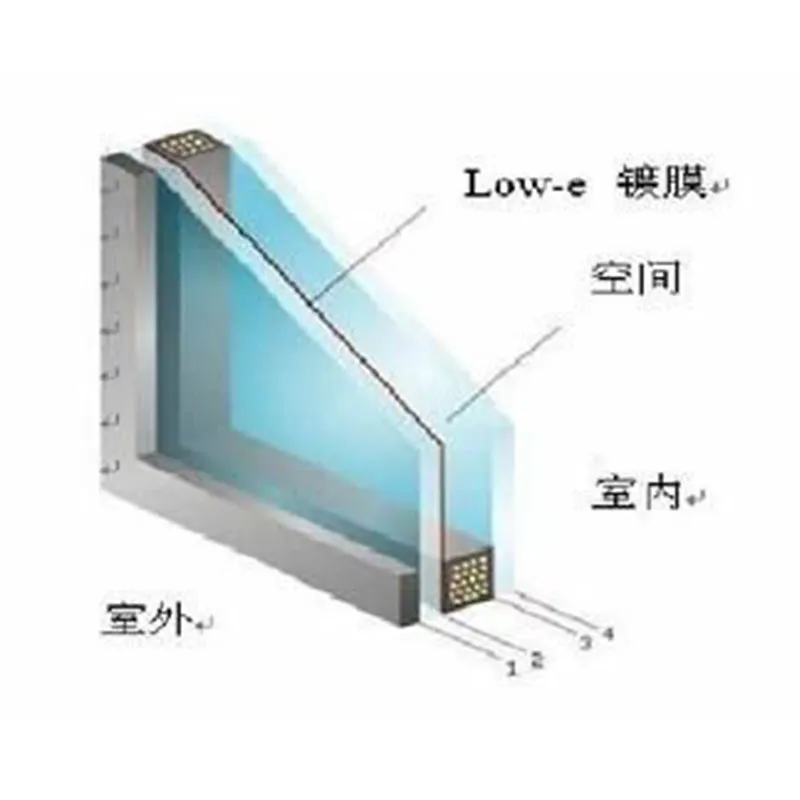

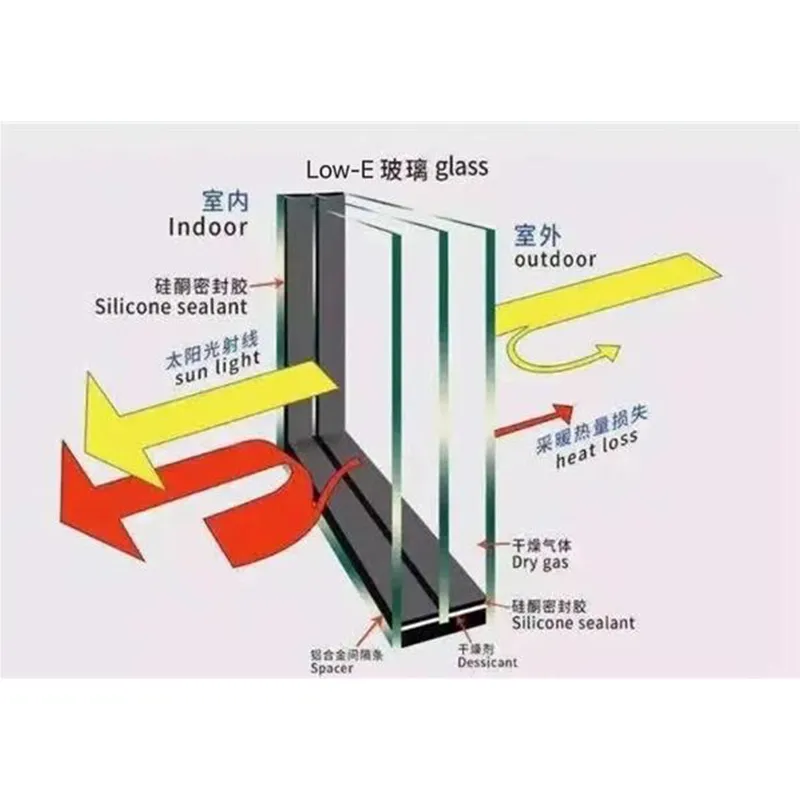

LOWE ламинированный полый

LOWE ламинированный полый -

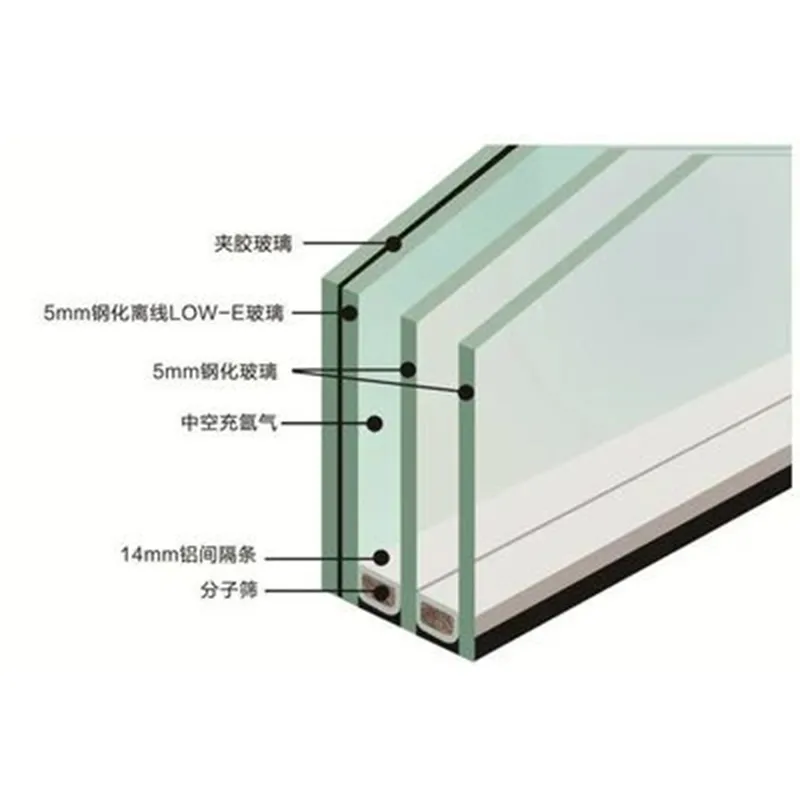

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE -

LOWE ламинированный полый

LOWE ламинированный полый -

Стандартное закаленное стекло

Стандартное закаленное стекло -

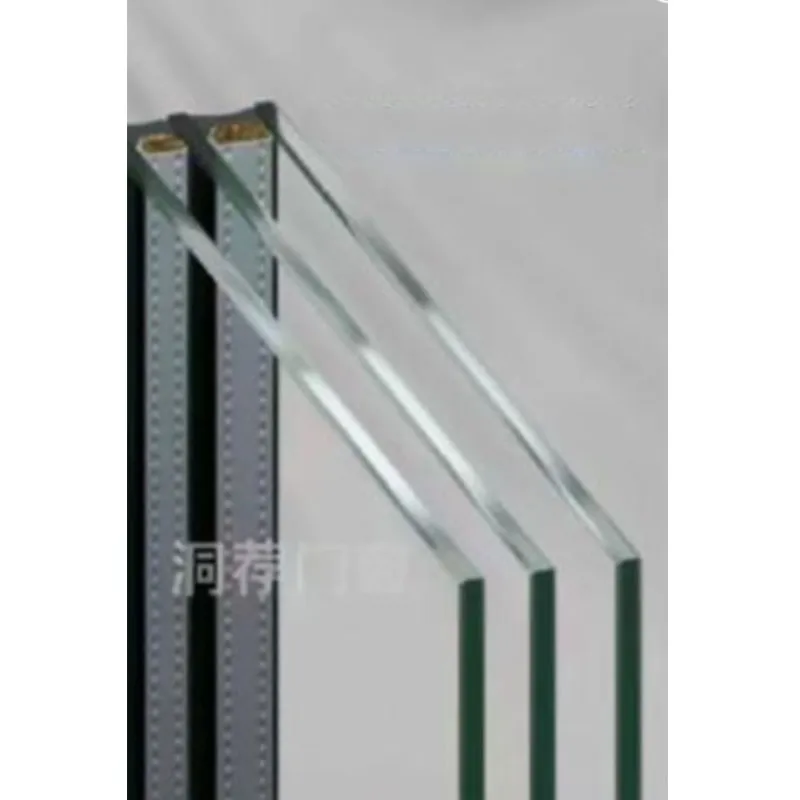

Многослойное стеклопакетное стекло

Многослойное стеклопакетное стекло -

Многослойное огнеупорное стекло

Многослойное огнеупорное стекло -

Эмалированное монолитное стекло

Эмалированное монолитное стекло -

Двойное стеклопакетное покрытие

Двойное стеклопакетное покрытие -

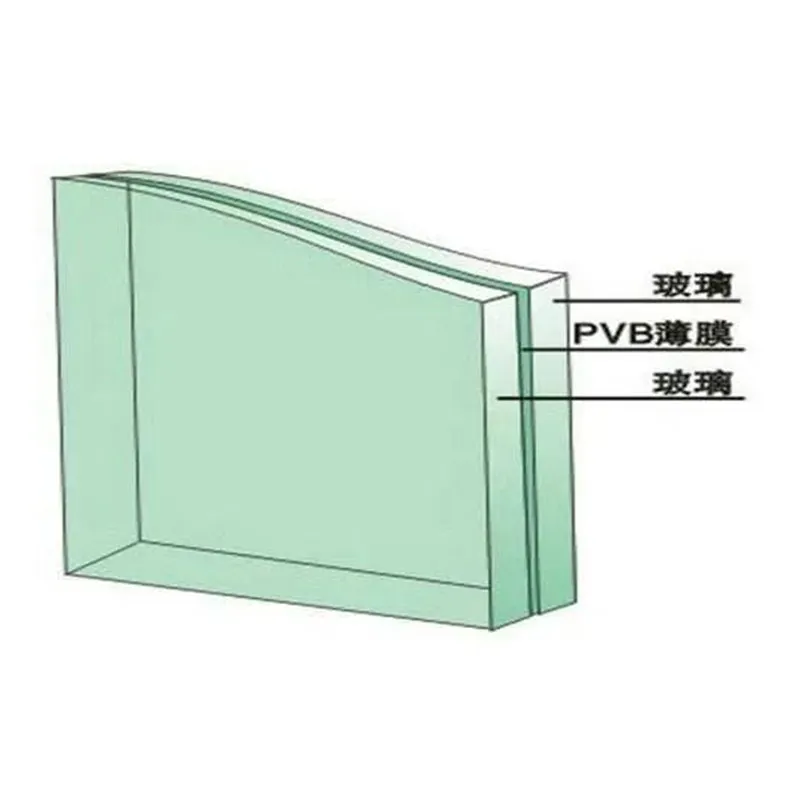

ПВБ-ламинированное стекло

ПВБ-ламинированное стекло