Огнестойкое стекло

Когда слышишь ?огнестойкое стекло?, первое, что приходит в голову обывателю — это толстое, мутное полотно где-нибудь в двери эвакуационного выхода. На деле же всё куда сложнее и интереснее. Многие заказчики до сих пор уверены, что главный параметр — это время сопротивления огню, те самые EI 30 или EI 60. И ладно бы только они, иногда и проектировщики грешат, выбирая стекло только по этому цифровому шифру, забывая про целый ворох других факторов: термошок, механическую нагрузку в нагретом состоянии, да даже про монтаж в конкретный профиль. Вот с этого, пожалуй, и начну.

Что скрывается за маркировкой EI?

Цифры в маркировке — это, конечно, святое. Но они означают лишь то, что образец стекла выдержал стандартные испытания в печи. В жизни же пожар редко развивается по ?стандартному? сценарию. Одно дело — равномерный прогрев, другое — когда пламя бьёт в одну точку, или когда на раскалённую поверхность попадает струя воды от пожарного ствола. Термический удар может расколоть даже казалось бы надёжный пакет.

Поэтому для нас, тех, кто непосредственно работает с материалами, ключевым всегда был не сертификат сам по себе, а понимание технологии, которая за ним стоит. Стекло становится огнестойким не потому, что оно толстое, а благодаря специальным гелям или кристаллогидратам в межстекольном пространстве. При нагреве они вспениваются, создавая непрозрачный теплоизолирующий экран. Но вот качество и стабильность этого вспенивания — это уже вопрос к производителю сырья и точности сборки.

Был у меня случай на одном объекте, где после монтажа часть светопрозрачных конструкций пошла мелкими пузырями и помутнением ещё до сдачи. Не при нагреве, а просто стояла на солнце. Оказалось, проблема в партии герметика и несоблюдении климатического режима при сборке. Пришлось демонтировать. Это как раз тот момент, когда формальный сертификат есть, а реальное поведение материала в полевых условиях — совсем иное. Тут я часто вспоминаю про подход некоторых поставщиков, например, ООО ?Шанхай Ланьши Специальные Стеклоизделия?. Они, судя по информации на их сайте lanshiglass.ru, делают упор именно на глубокую переработку и автоматизацию линии. В нашем деле это критически важно — минимизировать человеческий фактор на этапе заполнения межстекольного пространства. Потому что малейшая неточность в дозировке активного вещества — и вся партия может уйти в брак.

Монтаж: где теория расходится с практикой

Самое уязвимое место любой огнестойкой конструкции — не само стекло, а его стык с рамой и крепёж. Можно поставить идеальный стеклопакет, но если профиль или фурнитура не рассчитаны на высокие температуры, вся защита рухнет за считанные минуты. Профиль должен компенсировать тепловое расширение, а уплотнители — не гореть, а медленно карбонизироваться, сохраняя герметичность.

Частая ошибка на стройке — монтажники используют обычные силиконовые герметики, которые просто рассыпаются в пыль при 300-400 градусах. Огнестойкий контур теряется моментально. Приходится буквально стоять над душой и контролировать, чтобы применялись только сертифицированные системы в комплекте. И да, это всегда дороже, и всегда находятся желающие ?сэкономить?.

Ещё один нюанс — размеры. Огнестойкое стекло имеет жёсткие ограничения по максимальной площади листа. Это связано с физикой процесса вспенивания геля — если площадь слишком велика, давление может выдавить раму или нарушить целостность пакета до того, как гель затвердеет. Поэтому на большие проёмы идёт не монолит, а секционное решение. И здесь опять важен поставщик, который может обеспечить не просто листы, а готовое инженерное решение с расчётами. В описании компании ?Шанхай Ланьши? как раз отмечается их ориентация на технологическое применение и глубокую переработку, что намекает на возможность работы со сложными, нестандартными задачами, а не просто на продажу квадратных метров.

Прозрачность vs безопасность: вечный компромисс

Заказчики часто хотят волшебства: чтобы стекло было абсолютно прозрачным, как витринное, и при этом выдерживало час прямого контакта с пламенем. Но законы физики не обманешь. Чем выше предел огнестойкости, тем более плотным и менее прозрачным будет вспененный слой. Для EI 60 это уже довольно плотная, молочно-белая преграда.

Есть, конечно, многослойные конструкции с прозрачными гелями, но их стоимость взлетает в разы. В большинстве же реальных проектов для помещений, где важна визуальная коммуникация (например, переговорные в офисах или внутренние перегородки в торговых центрах), выбирают вариант EI 15-30. Этого достаточно, чтобы сдержать распространение пламени на начальной стадии и дать время на эвакуацию.

Интересный момент с дымозащитой. Хорошее огнестойкое стекло в составе правильно спроектированной конструкции должно препятствовать и проникновению дыма. Но это опять же вопрос не только к стеклу, но и к цельности всего узла прилегания. Мы как-то проводили свои кустарные проверки (не в сертификационной лаборатории, конечно) — нагревали феном строительным участок примыкания и смотрели, идёт ли дым из-под уплотнителя. Результаты бывали очень показательными.

Цена вопроса: почему оно так дорого?

Стоимость квадратного метра огнестойкого стекла отпугивает многих. Но если разложить её на компоненты, всё становится понятнее. Во-первых, само сырьё — специальные химические составы для межстекольного заполнения — это высокотехнологичные и дорогие материалы. Их производство требует чистых помещений и точного контроля.

Во-вторых, тестирование. Чтобы получить сертификат, нужно отправить образцы в аккредитованный центр, где их будут жевать в печи. Это долго и дорого. Каждая новая конфигурация (другая толщина, размер, тип обрамления) требует новой серии испытаний. Поэтому крупные производители, которые вкладываются в R&D и имеют широкий портфель уже сертифицированных решений, как та же ООО ?Шанхай Ланьши Специальные Стеклоизделия? (о чём косвенно говорит их ?непоколебимый дух инноваций?, упомянутый в описании), находятся в более выигрышном положении. Они могут предложить готовое решение из каталога, а не начинать дорогостоящий процесс сертификации с нуля для каждого нового проекта.

В-третьих, логистика и монтаж. Хрупкий, тяжёлый, часто нестандартных размеров материал требует особых условий перевозки и установки квалифицированными бригадами. Обычные стекольщики здесь могут наделать больше вреда, чем пользы.

Взгляд в будущее: что может измениться?

Тренд, который я наблюдаю, — это запрос на многофункциональность. От огнестойкого стекла теперь хотят не только сопротивления огню, но и, скажем, солнцезащиты, шумоподавления, ударостойкости или даже возможности интегрировать в умный фасад. Создать такой ?комбайн? — задача высшего пилотажа для технологов.

Другое направление — это улучшение эстетики. Разработка более прозрачных и стабильных вспенивающихся составов, которые не желтеют со временем под ультрафиолетом. Или, например, возможность нанесения декоративных покрытий, не влияющих на огнестойкие свойства. Здесь, думаю, будут активно развиваться нанотехнологии и химия полимеров.

И, конечно, цифровизация. В идеале хотелось бы иметь не просто сертификат, а цифровой двойник стеклопакета с моделью его поведения при разных температурах и нагрузках. Это позволило бы точнее интегрировать его в BIM-модель здания и прогнозировать работу всей конструкции. Компании, которые уже сейчас внедрили автоматизированные линии, как указано в философии Lanshi Glass, вероятно, имеют лучший задел для перехода на такой уровень контроля данных о продукте. Ведь автоматизация — это не только про скорость, но и про сбор точных параметров на каждом этапе производства.

В итоге, работа с огнестойким стеклом — это постоянный баланс между нормативами, физикой, экономикой и запросами конечного пользователя. Это не тот продукт, который можно просто купить и забыть. Это система, требующая внимания к деталям на всех этапах: от выбора поставщика, который действительно разбирается в технологиях глубокой переработки, до приёмки монтажа уполномоченной комиссией. И каждый новый объект — это новый опыт, а иногда и новые грабли. Но именно это и делает работу живой, а не бумажной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

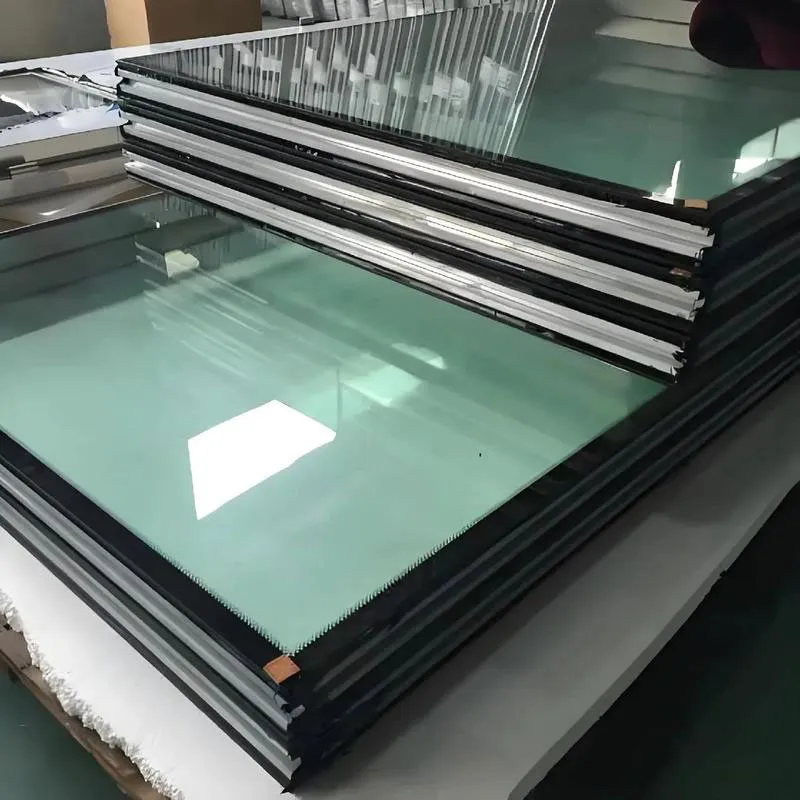

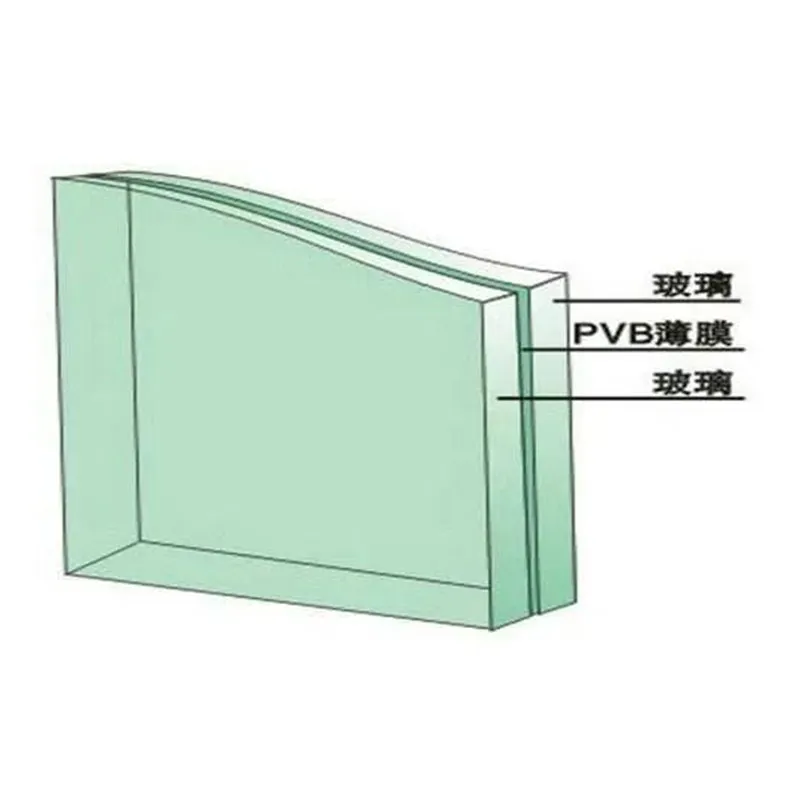

ПВБ-ламинированное стекло

ПВБ-ламинированное стекло -

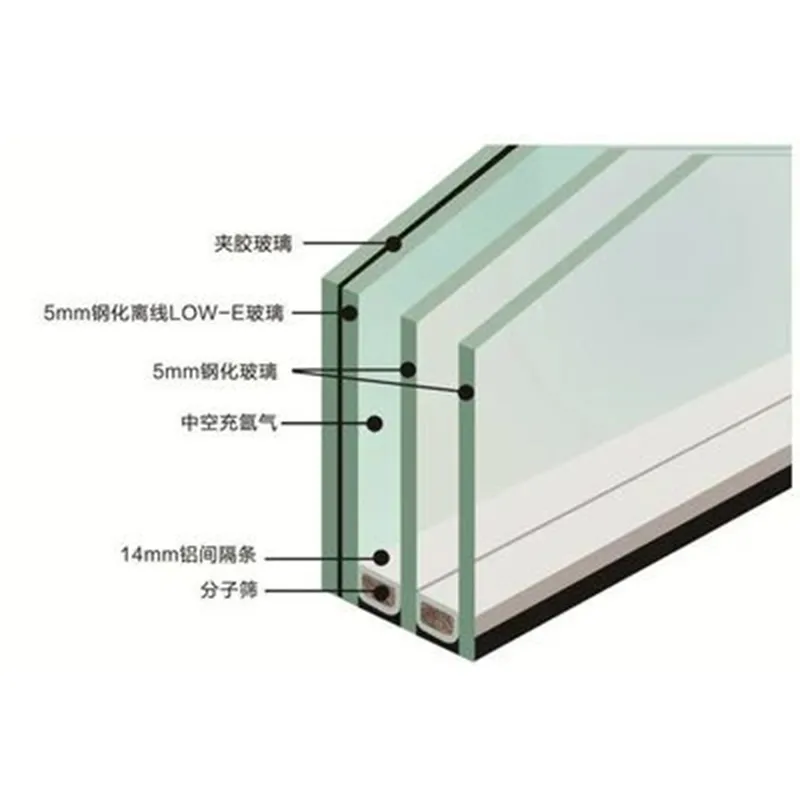

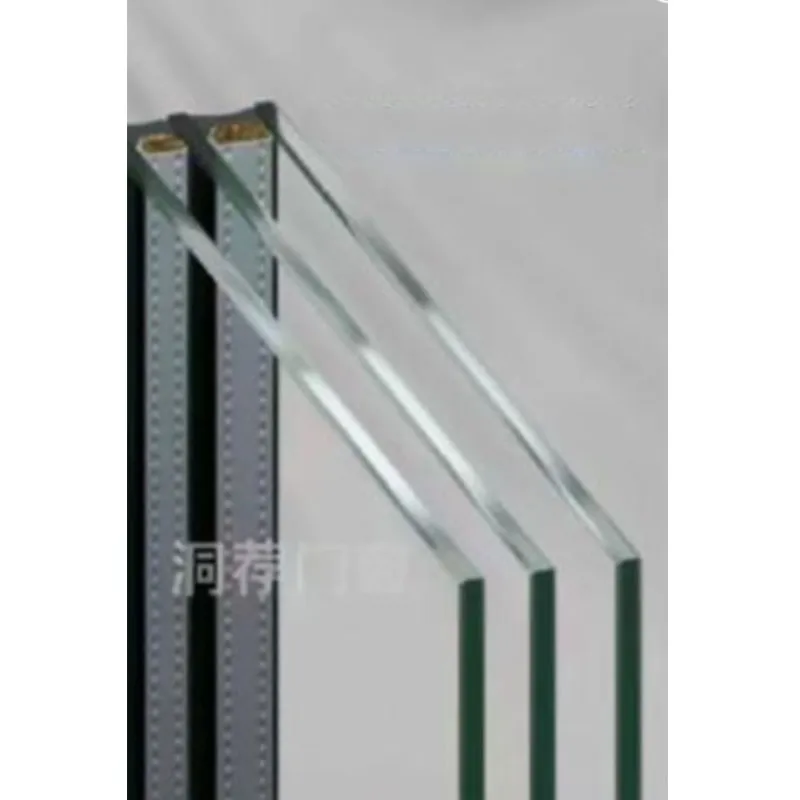

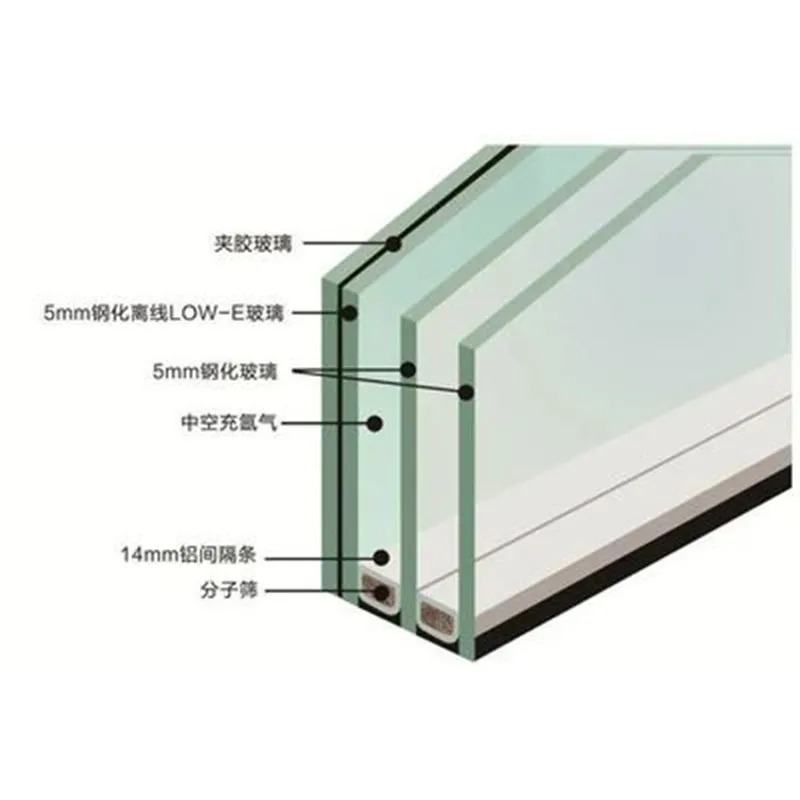

LOWE ламинированный полый

LOWE ламинированный полый -

Двойное стеклопакетное покрытие

Двойное стеклопакетное покрытие -

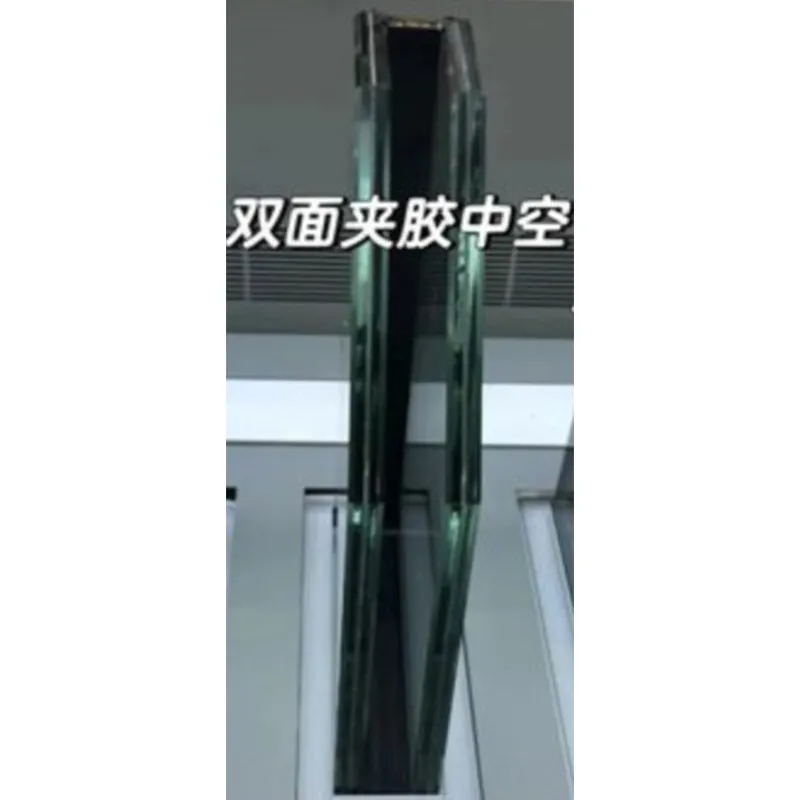

Двойная ламинированная полость

Двойная ламинированная полость -

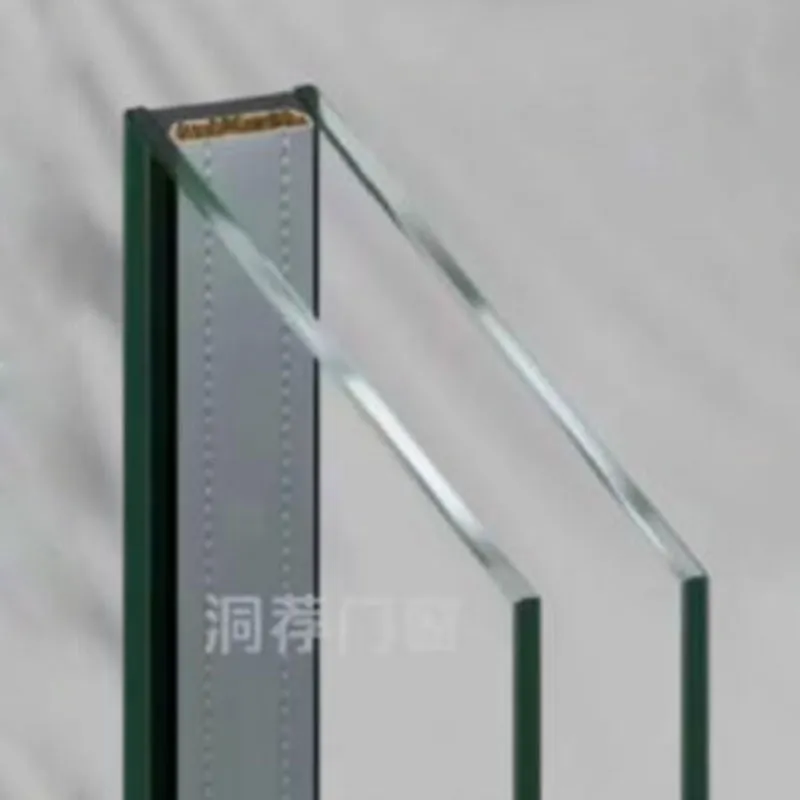

Однослойный полый ламинированный

Однослойный полый ламинированный -

Однослойный полый ламинированный

Однослойный полый ламинированный -

Лоуи, одиночная полость

Лоуи, одиночная полость -

Однослойное стеклопакетное покрытие

Однослойное стеклопакетное покрытие -

Керамическое ламинированное стеклопакет

Керамическое ламинированное стеклопакет -

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло -

Многослойное стекло SGP

Многослойное стекло SGP -

Эмалированное многослойное стекло

Эмалированное многослойное стекло