Стекло

Когда говорят ?стекло?, большинство представляет себе окно или стакан. Но в реальном производстве, особенно в глубокой переработке, это целая вселенная со своими законами, подводными камнями и неочевидными возможностями. Многие заказчики до сих пор уверены, что главное — это химический состав, а всё остальное — дело техники. На практике же, ключевой момент часто лежит в области технологического применения и понимания того, как материал поведёт себя не в идеальных лабораторных условиях, а на реальном объекте, под нагрузкой, при перепадах температур и в агрессивных средах. Именно здесь и кроется разница между рядовым продуктом и тем, что мы называем продуктом глубокой переработки.

От сырья к решению: философия глубокой переработки

Наша компания, ООО ?Шанхай Ланьши Специальные Стеклоизделия?, с самого начала строила работу не вокруг продажи квадратных метров стекла, а вокруг поиска решений. Стекло для нас — не конечный продукт, а отправная точка. Основная идея в том, чтобы увидеть в сырьевом листе или заготовке потенциал для совершенно конкретной, часто нестандартной, функции. Это может быть и многослойная конструкция для шумозащиты вдоль трасс, и особо прочные элементы для фасадов в сейсмически активных зонах, и стойкие к химикатам панели для лабораторий.

Внедрение автоматизированных линий — это не просто про повышение скорости. Это, в первую очередь, про контроль. Ручная обработка, особенно при сложных видах резки, фрезеровки или моллирования (термоформования), всегда несёт в себе риски микротрещин и внутренних напряжений, которые проявятся гораздо позже, уже на объекте. Автоматика позволяет минимизировать человеческий фактор в критических операциях, но при этом требует от инженера невероятно точных вводных данных. Ошибка в программе — и партия уходит в брак.

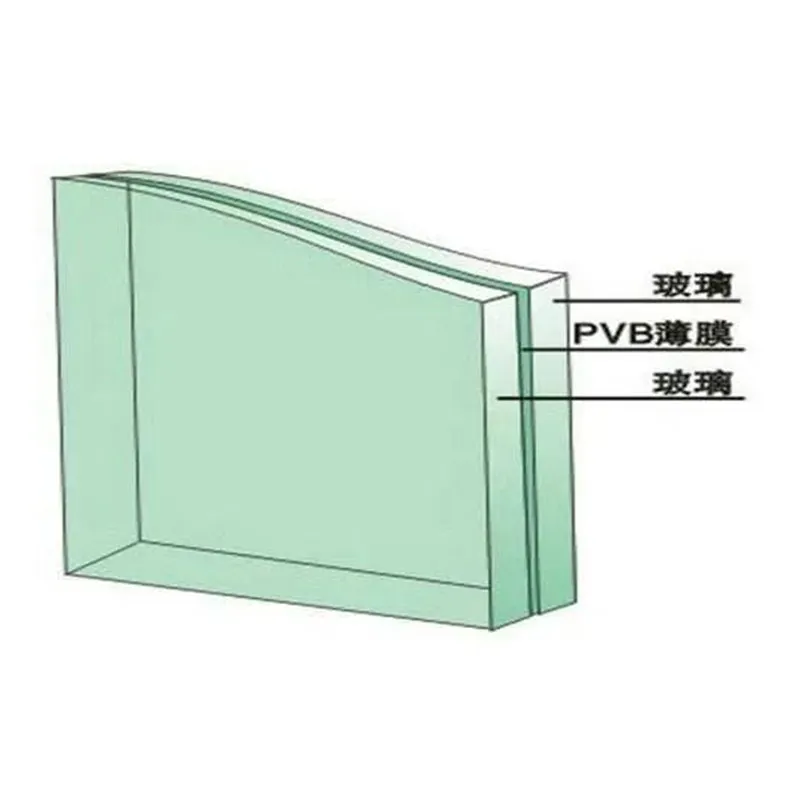

Помню один проект по остеклению зимнего сада со сложной геометрией купола. Заказчик принёс дизайнерский эскиз с радиусами изгиба, которые на бумаге выглядели выполнимыми. Но при детальном моделировании термоформования выяснилось, что при заданной толщине и выбранном типе стекла (закалённого) в зонах максимального изгиба неизбежно возникнут оптические искажения — так называемый ?эффект линзы?. Пришлось совместно с архитекторами искать компромисс: немного изменить радиус, разбить элемент на сегменты или перейти на другой метод — моллирование многослойного триплекса до закалки. Выбрали последнее, хотя это и дороже. Но результат — безупречная прозрачность без искажений. Вот она, глубокая переработка: не просто согнуть стекло, а предвидеть проблему и предложить технологически верное решение.

Автоматизация: где машина умнее человека, а где — нет

Говоря об автоматизированных линиях на https://www.lanshiglass.ru, часто делают акцент на производительности. Да, это важно. Но для меня как технолога главный выигрыш — в повторяемости качества. Когда ты делаешь первую партию сложных гнутых фасадных панелей для высотки, ты выверяешь каждый параметр вручную, волнуешься. А когда та же операция идёт на автоматической линии для сотого identical элемента, ты уже спокоен — если программа и оснастка верны, отклонений не будет.

Однако есть нюанс, который часто упускают из виду при планировании производства. Автоматика беспощадна к качеству исходного сырья. Поставь на линию лист стекла со скрытой продольной волной (дефект проката) или микроскопическими включениями сульфида никеля — и ты получишь неконтролируемый брак на этапе закалки или резки. Машина не отличит ?плохое? сырьё от ?хорошего?, она просто выполнит команду. Поэтому у нас жёсткий многоступенчатый входной контроль, порой даже ручной, с просмотром на тёмном фоне под разными углами. Это та область, где опытный глаз оператора пока незаменим.

Ещё один момент — переналадка. Переход с производства, скажем, стандартных размеров закалённого стекла для душевых кабин на изготовление мелкосерийных, но сложных по форме сенсорных панелей — это не пять минут. Это перенастройка роботов-манипуляторов, замена режущих головок, калибровка печей. И здесь как раз важна та самая ?открытая философия ведения бизнеса?, о которой говорится в описании компании. Гибкость производства закладывается на этапе проектирования линий, а не после. Мы изначально закладывали возможность относительно быстрой адаптации под нестандартные задачи, даже если это немного снижает пиковую скорость для массовых изделий. В долгосрочной перспективе это окупается.

Инновации как ежедневная практика, а не лозунг

?Дух инноваций? — звучит громко. На деле же это часто выглядит как кропотливая работа над ошибками и эксперименты на грани возможного. Непоколебимым этот дух должен быть именно тогда, когда сталкиваешься с неудачей. Был у нас опыт с разработкой сверхпрозрачного антибликового покрытия для музейных витрин. Теория и лабораторные тесты были безупречны. Нанесли на опытный образец — выглядит идеально. Но после полугода в условиях реального музейного зала с колебаниями влажности и постоянной профессиональной уборкой спецсоставами покрытие начало мутнеть по краям. Инновация провалилась? С точки зрения конкретного проекта — да. Но этот провал дал нам бесценные данные о долговременной адгезии материалов в специфических условиях. Это знание мы позже применили в другом проекте — для стеклянных ограждений в бассейне, где среда ещё агрессивнее. Там покрытие уже выстояло.

Инновации — это ещё и готовность комбинировать, казалось бы, несочетаемое. Например, использование технологий глубокой обработки кромки не только для эстетики, но и для функциональности. Глубокая фаска или скруглённая кромка определённого профиля на многослойном стекле триплекс не просто красива. Она существенно снижает риск сколов при монтаже и повышает общую ударную вязкость края конструкции. Это не описано в стандартных учебниках по обработке стекла, это понимание пришло с опытом монтажа и обратной связи от монтажных бригад.

Часто самые ценные инновации рождаются на стыке с другими отраслями. Наше сотрудничество с архитекторами и строителями-конструкторами постоянно подкидывает новые задачи: ?а можно ли сделать стеклянную несущую балку??, ?а можно ли интегрировать в панель светодиодную подсветку без видимых точек входа??. Ответ ?нет? не принимается. Начинается поиск: анализ напряжений, подбор типа стекла (может, даже прозрачный силикат-алюминат?), испытания на долговечность соединений. Иногда ответ — ?можно, но экономически нецелесообразно для вашего случая, давайте найдём альтернативу?. И это тоже профессиональный результат.

Технологическое применение: история одного фасада

Хочется привести конкретный пример, чтобы было понятно, о чём речь. Был объект — административное здание в регионе с большими суточными перепадами температур и сильными ветрами. Архитектор задумал вентилируемый фасад с крупноформатными панелями из керамогранита и стекла. Стандартное решение — приклеить кассету из закалённого стекла к алюминиевой подсистеме. Но мы, анализируя нагрузку и температурные деформации, засомневались в долговечности клеевого шва именно для таких условий.

Предложили своё решение: использовать технологию ?холодного? моллирования. Мы взяли многослойное стекло (триплекс), ещё до отправки в автоклав, на стадии сырых слоёв, изогнули его по необходимому радиусу на специальной форме, а затем отправили на автоклавирование. В итоге получилась монолитная гнутая стеклянная панель, которая уже механически крепилась к фасаду в ключевых точках через высверленные отверстия с армированными втулками. Клей использовался только как дополнительный демпфирующий слой. Это сложнее, дольше и требует точнейшего расчёта, чтобы в процессе автоклавирования под давлением и температурой слои не сместились. Но фасад стоит уже седьмой год, и никаких проблем с отклеиванием или напряжением в точках крепления. Это и есть технологическое применение знаний о материале.

В процессе монтажа возникла ещё одна неожиданная проблема. Оказалось, что монтажники, привыкшие к металлическим кассетам, слишком сильно затягивали крепёжные болты, боясь, что стекло ?гуляет?. А это создавало локальные точки критического напряжения. Пришлось срочно выезжать на объект, проводить инструктаж, разрабатывать и печатать для них простейшие памятки с указанием момента затяжки динамометрическим ключом. Это та самая ?реальная жизнь?, которая никогда не бывает в идеальных расчётах. Управление проектом — это не только произвести, но и донести, как правильно использовать продукт твоей глубокой переработки.

Взгляд в будущее материала

Куда движется стекло как материал для глубокой переработки? Судя по запросам рынка и нашим внутренним разработкам, вектор — в сторону мультифункциональности и ?интеллекта?. Речь не об абстрактном ?умном стекле?, а о конкретных интеграциях. Например, всё чаще просят совместить в одной панели структурную прочность, солнцезащиту (не просто тонировку, а селективное покрытие) и возможность бесшовного интегрирования сенсоров (датчики разбития, температуры, запотевания).

Это ставит новые задачи перед обработкой. Как нанести функциональное покрытие так, чтобы оно не пострадало при последующей термической обработке или механической обработке кромки? Как обеспечить электропроводящие выводы от сенсора, скрытого внутри триплекса, не нарушая эстетики и герметичности? Эти вопросы мы решаем уже сегодня, методом проб, ошибок и тесного сотрудничества с поставщиками химических составов и микроэлектроники.

И последнее. При всей важности технологий, нельзя забывать, что стекло — это ещё и эстетика, игра света. Самые совершенные с инженерной точки зрения панели могут проиграть, если не будут учитывать, как свет ложится на фаску, как проявляется цвет в массе стекла при разном освещении. Поэтому в нашей команде обязательно есть люди с художественным или архитектурным бэкграундом. Глубокая переработка — это синтез инженерии и искусства. Без этого понимания можно сделать просто качественную деталь. А мы стремимся создать часть архитектуры, которая прослужит десятилетия, выполняя свою функцию и радуя глаз. В этом, пожалуй, и заключается наша главная задача в ООО ?Шанхай Ланьши Специальные Стеклоизделия?.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эмалированное многослойное стекло

Эмалированное многослойное стекло -

Керамическое ламинированное стеклопакет

Керамическое ламинированное стеклопакет -

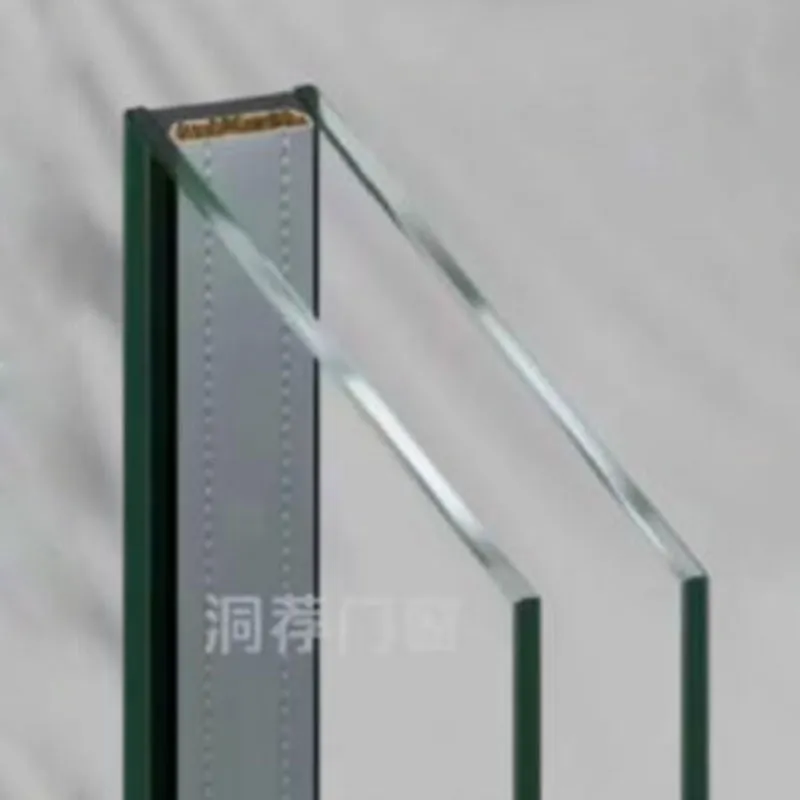

Однослойный полый ламинированный

Однослойный полый ламинированный -

Стандартное закаленное стекло

Стандартное закаленное стекло -

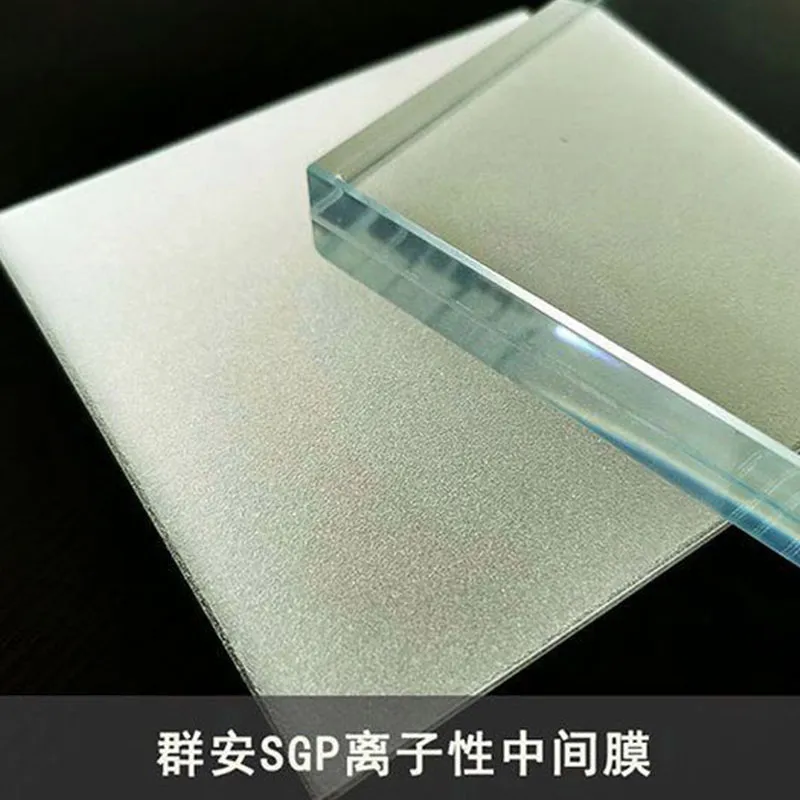

Многослойное стекло SGP

Многослойное стекло SGP -

Однослойный полый ламинированный

Однослойный полый ламинированный -

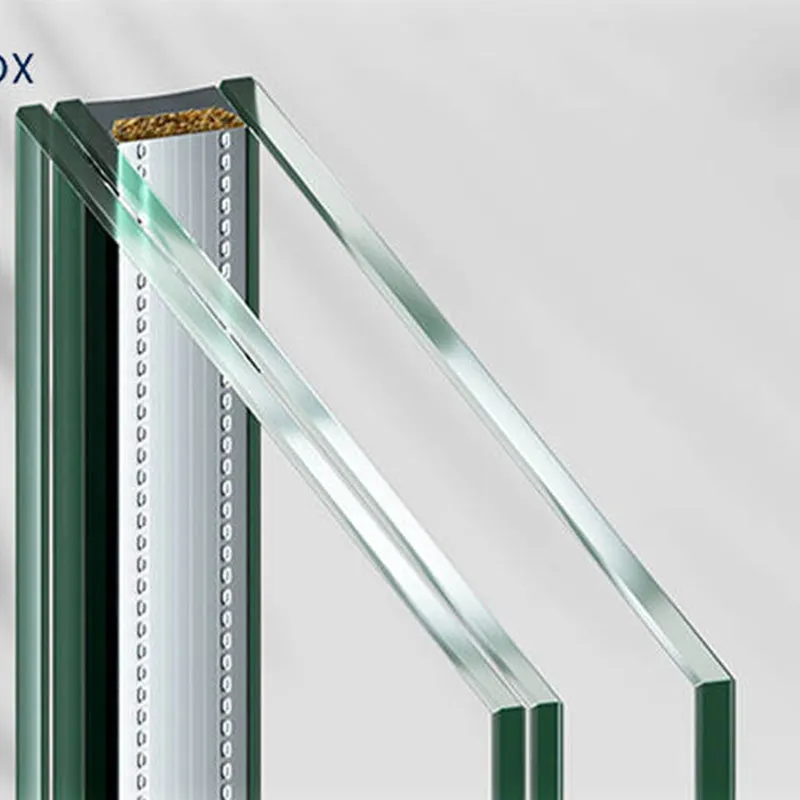

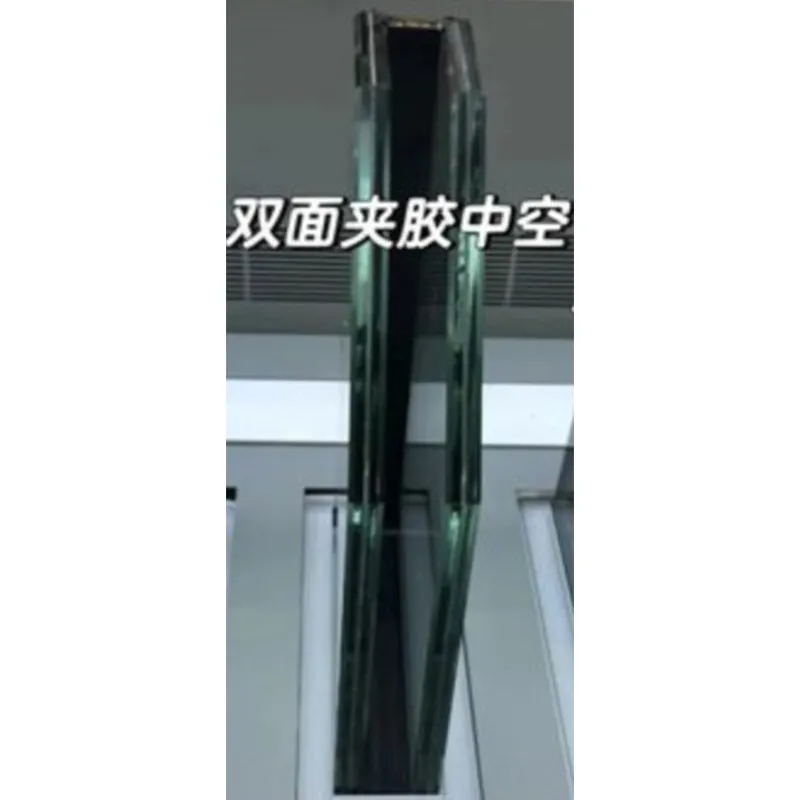

Двойная ламинированная полость

Двойная ламинированная полость -

Изгибание закаленного стекла

Изгибание закаленного стекла -

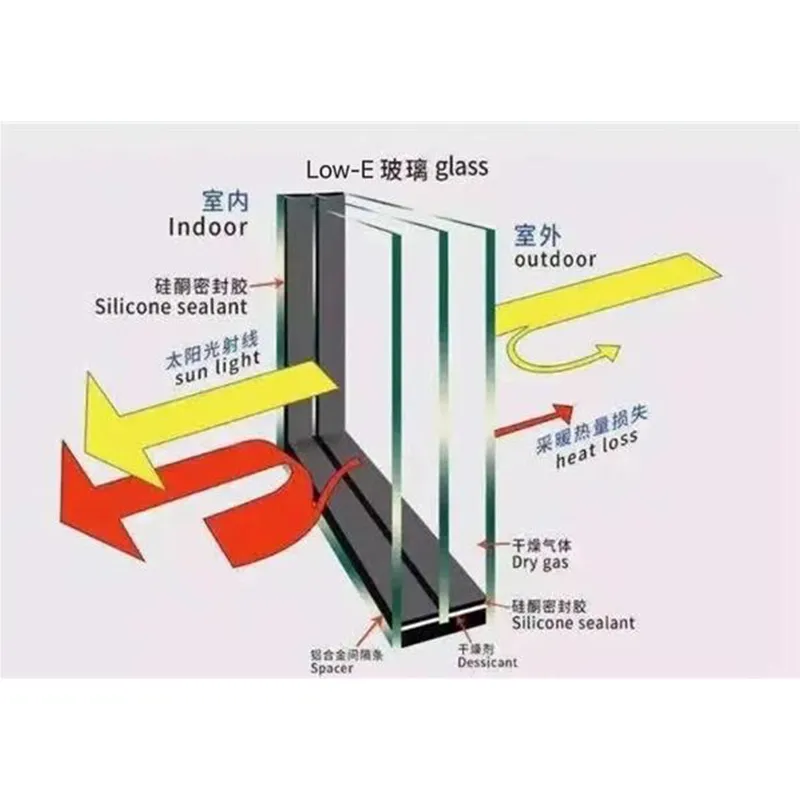

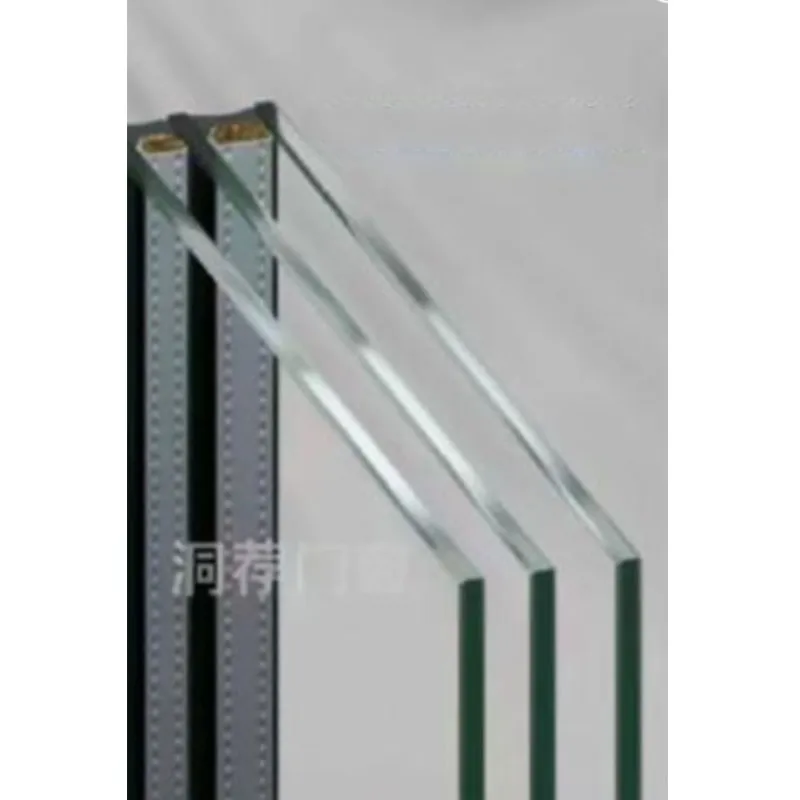

Двойное стеклопакетное покрытие

Двойное стеклопакетное покрытие -

ПВБ-ламинированное стекло

ПВБ-ламинированное стекло -

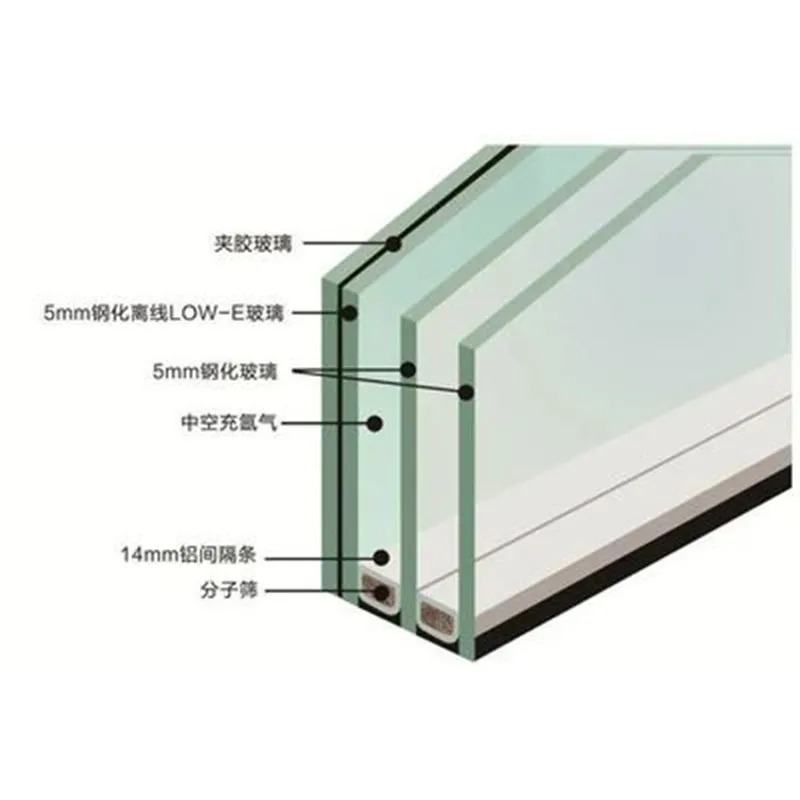

Двойная ламинированная полость

Двойная ламинированная полость -

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE