стекло закаленное прозрачное

Когда говорят ?стекло закаленное прозрачное?, многие сразу представляют себе просто прочное прозрачное стекло. Но в этом-то и кроется первый профессиональный подвох. Прозрачность после закалки — это не данность, а результат контроля на каждом этапе: от состава шихты и качества полировки исходного листа до точности соблюдения температурно-временного режима в печи. Малейшая неоднородность, пыль на поверхности перед закалкой или перекос при транспортировке в печи могут привести к оптическим искажениям, которые потом уже не исправить. Именно поэтому для нас, технологов, это словосочетание — целый комплекс требований, а не просто описание.

Где тонко, там и рвется: нюансы технологии

Основная сложность в получении идеально прозрачного закаленного стекла — избежать так называемого ?оптического горба? и поверхностных напряжений, видимых под определенным углом. Печь, конечно, всё. Но даже с хорошей печью можно получить ?мытый? эффект, если не следить за конвейерными роликами. Они со временем деформируются, и стекло, проходя через них в разогретом до 700 градусов состоянии, слегка прогибается. После резкого охлаждения это ?запоминается? и может дать волну.

У нас на производстве, в ООО ?Шанхай Ланьши Специальные Стеклоизделия?, был случай с крупной партией для фасадных панелей. Заказчик требовал высокий класс оптики. Сделали всё, казалось бы, по регламенту, но при приемке под острым углом на солнце увидели едва заметную полосчатость. Причина оказалась в том, что один из приводных роликов в зоне нагрева начал подклинивать, его заменили не сразу. Стекло на нем чуть задерживалось, получая локальный перегрев. Пришлось всю партию пустить на переработку — урок дорогой, но показательный.

Еще один момент — это газовая среда в печи. Нагар от продуктов сгорания, если печь не электрическая, может оседать на поверхность размягченного стекла. Поэтому чистоту горелок и состав атмосферы нужно мониторить постоянно. Иногда проще и надежнее для ответственных задач использовать именно электронагрев, хотя это и дороже. На нашем сайте lanshiglass.ru в разделе о технологиях как раз упоминается, что компания внедрила автоматизированные линии — это в том числе и про контроль таких параметров без человеческого фактора.

Практика применения: ожидание vs. реальность

В архитектуре спрос на стекло закаленное прозрачное стабильно высок. Но здесь часто возникает конфликт между желанием дизайнера и физическими возможностями материала. Например, хотят огромные, абсолютно чистые листы для цельностеклянных ограждений без рам. Технически сделать можно, но потом при монтаже возникают проблемы. Такое стекло, несмотря на закалку, имеет огромный собственный вес, и его установка требует специального такелажа и точнейших расчетов креплений. Однажды видел, как при монтаже 12-миллиметрового листа размером 3 на 4 метра его слегка ?повело? стропами — и в углу появилась сколотая точка. Всё, брак. Напряжения в закаленном стекле распределены иначе, чем в обычном, и точка уязвимости может быть где угодно.

Еще один частый запрос — прозрачные перегородки в офисах или душевые кабины. Здесь важна не только прозрачность, но и качество кромки. После закалки кромку обрабатывать нельзя, поэтому полировку и фасцирование нужно делать до отправки в печь идеально. Любой микроскол на кромке — это концентратор напряжения, который может привести к самопроизвольному разрушению через месяц или год. Мы всегда настаиваем на тщательной проверке кромки до закалки, даже если это удлиняет сроки. Философия компании, как указано в ее описании, про ?дух инноваций? — но для нас инновации это часто не про революцию, а про такой вот тотальный контроль качества на каждом квадратном сантиметре.

Интересный нюанс — взаимодействие с пленками и покрытиями. Часто закаленное стекло хотят тонировать или нанести на него узор методом шелкографии. Если делать печать до закалки, краска должна выдерживать температуру под 700°C без изменения цвета и без выгорания. Не все составы на это способны. Если же клеить пленку после закалки, то возникает риск, что под воздействием солнца и перепадов температур пленка со временем начнет отслаиваться по краям. Приходится подбирать материалы-компаньоны, и это целое отдельное направление работы.

Контроль качества: не доверяй, а проверяй

Главный инструмент для оценки прозрачности — не прибор, а человеческий глаз при определенном освещении. У нас в цеху есть специальная зона с темными шторами и направленными лампами под острым углом. Лист ставят почти вертикально и смотрят вдоль поверхности. Так видны все волны, напряжения, ?пузы? и микродефекты. Приборы, полярископы, конечно, помогают увидеть картину напряжений, но окончательный вердикт для визуально ответственных изделий всегда за человеком.

Обязательный этап — проверка на наличие никель-сульфидных включений (NiS). Это бич закаленного стекла. Микроскопические кристаллы в толще стекла могут со временем изменить свою структуру и увеличиться в объеме, вызвав самопроизвольный разрыв. Бороться с этим можно только одним способом — так называемой ?дожарочкой? (HST — heat soak test). Готовые изделия выдерживают в специальной печи при температуре около 290°C, чтобы нестабильные включения лопнули прямо в контролируемых условиях. Процедура энергозатратная и увеличивает стоимость, но для фасадов высотных зданий или сплошных ограждений она обязательна. В ООО ?Шанхай Ланьши? для таких ответственных заказов эта процедура прописана в техпроцессе как стандарт.

Часто забывают про упаковку и логистику. Даже идеально сделанное стекло можно убить при транспортировке. Прокладки между листами должны быть из неабразивного материала, абсолютно чистые. Любая песчинка, зажатая между двумя тяжеленными листами в кузове трясущегося грузовика, оставит на поверхности непоправимые царапины. Мы перешли на специальный войлочный материал с антистатической пропиткой, который отталкивает пыль. Мелочь, а результат на приемке у клиента кардинально улучшился.

Экономика процесса: где можно, а где нельзя экономить

Сырье — это основа. Можно купить более дешевый стеклолист от неизвестного производителя, с чуть худшей оптикой и микродефектами внутри. После закалки некоторые дефекты могут ?проявиться?, а некоторые — нет. Но игра в рулетку здесь недопустима. Мы в своей практике жестко привязались к нескольким проверенным поставщикам сырья, даже если их цена на 10-15% выше. Потому что стоимость переделки, потери репутации и просто бракованного материала в итоге ?съедает? всю мнимую экономию. Глубокая переработка, о которой говорится в миссии компании, начинается именно с глубокого контроля входящего сырья.

Энергозатраты — основная статья расходов. Печь для закалки потребляет колоссальное количество энергии. Здесь инновации и автоматизация, внедренные компанией, как раз дают реальный экономический эффект. Современные печи с рекуперацией тепла, точной цифровой регулировкой зон нагрева и охлаждения позволяют снизить удельный расход энергии на тонну продукции. Но оборудование нужно регулярно обслуживать. Экономия на техобслуживании печи — прямой путь к росту брака и нестабильности параметров того самого прозрачного закаленного стекла.

Трудозатраты. Автоматизация линий — это не только про скорость, но и про стабильность. Робот-манипулятор берет и кладет стекло в печь всегда одинаково, с одной скоростью, под одним углом. Человек, даже самый опытный, может устать, отвлечься. Поэтому там, где требуется высочайшая повторяемость, машины незаменимы. Но финальный визуальный контроль, сложную нестандартную упаковку, общение с клиентом по специфичным задачам — это пока что прерогатива опытного специалиста. Баланс между автоматикой и человеческим опытом — ключевой для качества и экономики.

Взгляд вперед: что еще можно улучшить

Сейчас много говорят об ?умном? стекле, которое может менять прозрачность. Но базой для него как раз часто служит наше закаленное стекло высокой чистоты. Технология нанесения жидкокристаллических или электрохромных слоев требует идеально ровной и химически чистой поверхности. Любой дефект под слоем будет как на ладони. Это новый вызов для производителей закаленного стекла — поднять планку чистоты еще выше, практически до оптического уровня.

Другое направление — увеличение форматов. Спрос на панорамное остекление без переплетов растет. Но чем больше лист, тем сложнее равномерно его нагреть и охладить, тем выше риск деформации. Здесь прогресс идет через совершенствование конструкции печей и систем обдува. Возможно, будущее за некими гибридными методами, например, предварительным нагревом ИК-излучением определенного спектра, поглощаемого именно стеклом, чтобы сократить время в печи.

В итоге, возвращаясь к началу. Стекло закаленное прозрачное — это не товарная позиция в каталоге. Это результат сложного, многоступенчатого процесса, где технологическая дисциплина важнее всего. И успех здесь приходит не от разовых удачных партий, а от выстроенной, отлаженной системы, где каждый винтик, от закупки сырья до упаковки готового листа, работает как часы. Именно к этому, если судить по заявленным принципам управления и инноваций, и стремится ООО ?Шанхай Ланьши Специальные Стеклоизделия?, о чем можно подробнее узнать на их ресурсе www.lanshiglass.ru. Для нас, практиков, это ежедневная работа, а не просто красивые слова.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

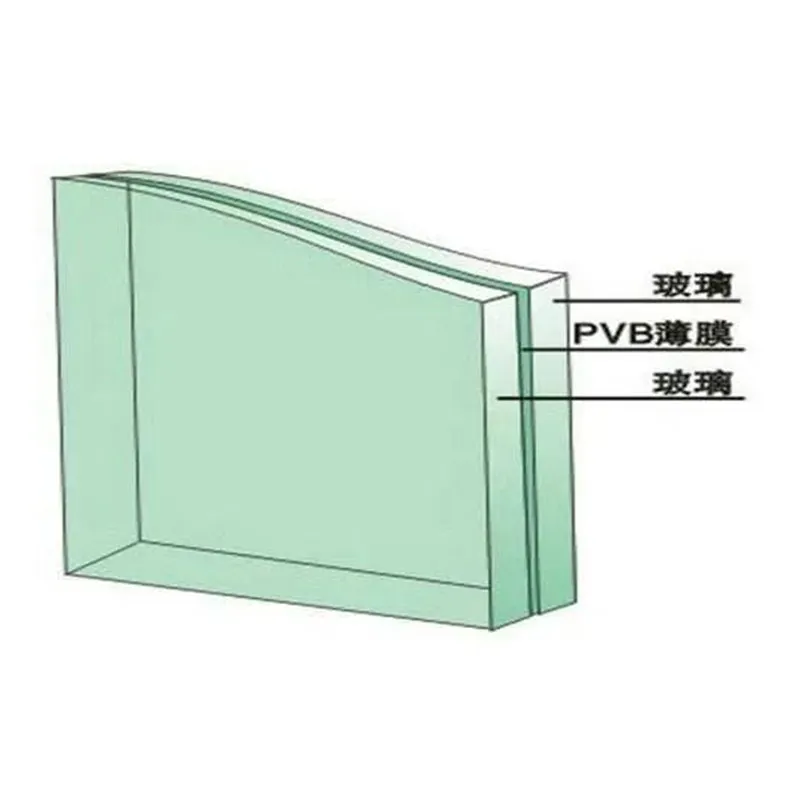

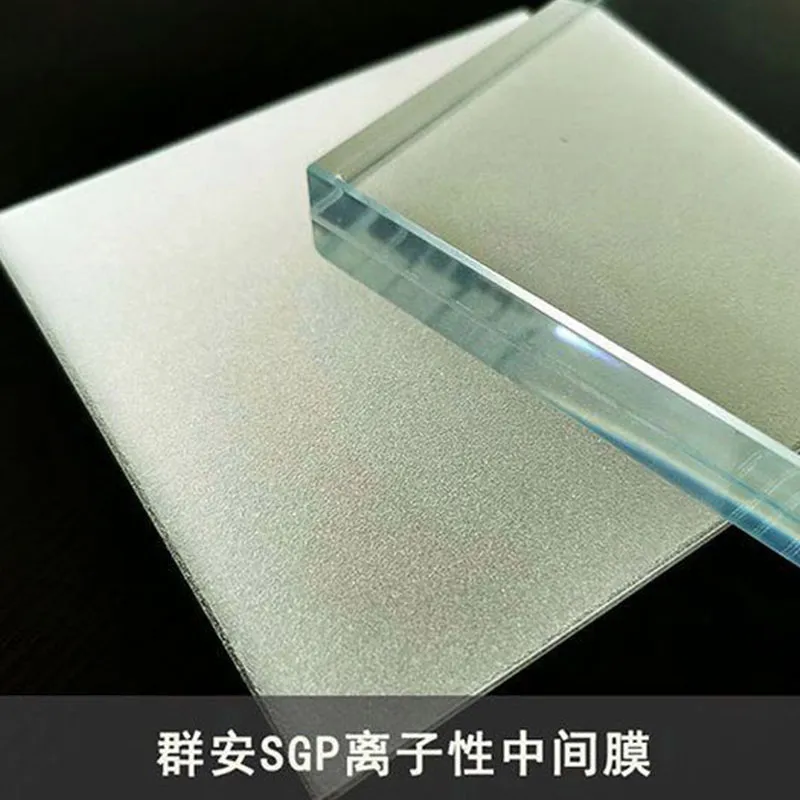

Многослойное стекло SGP

Многослойное стекло SGP -

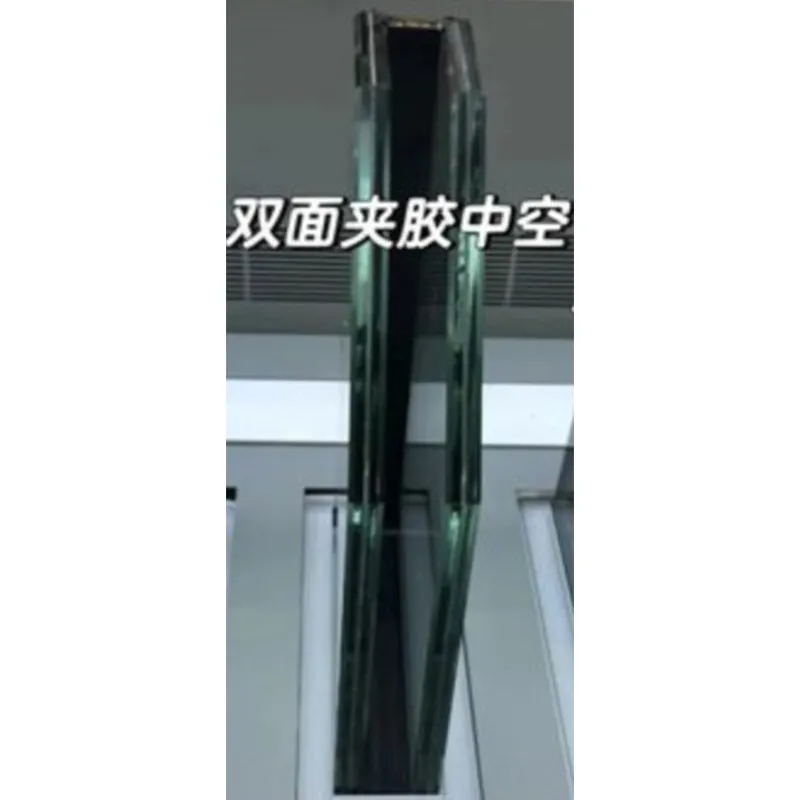

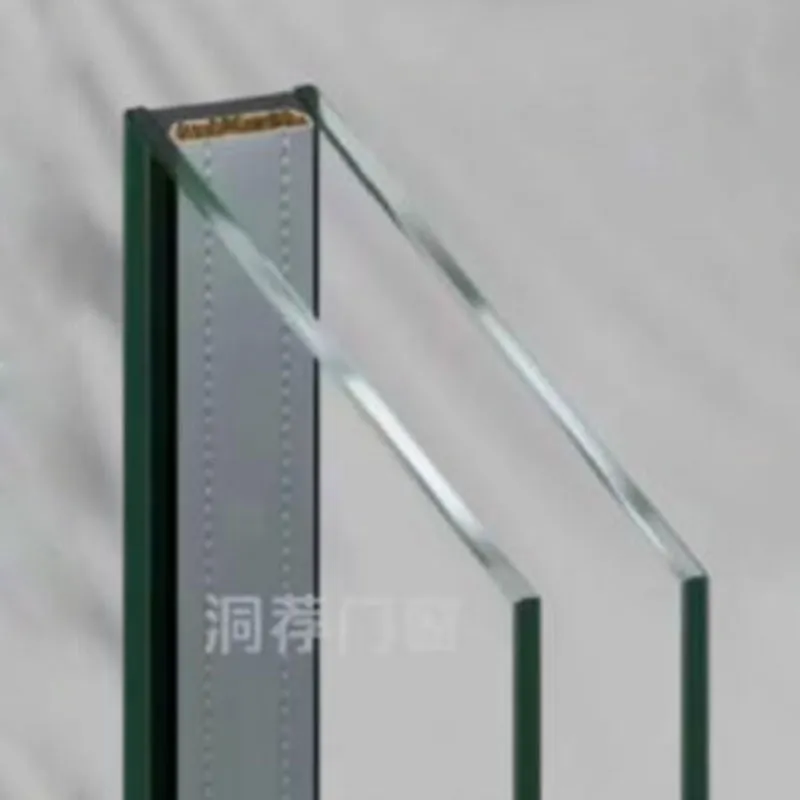

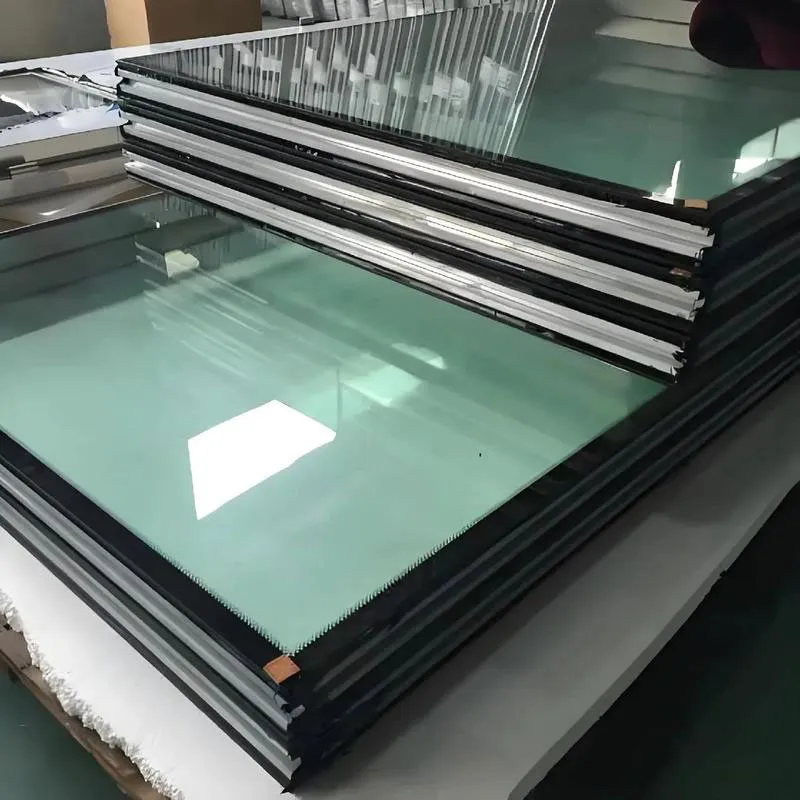

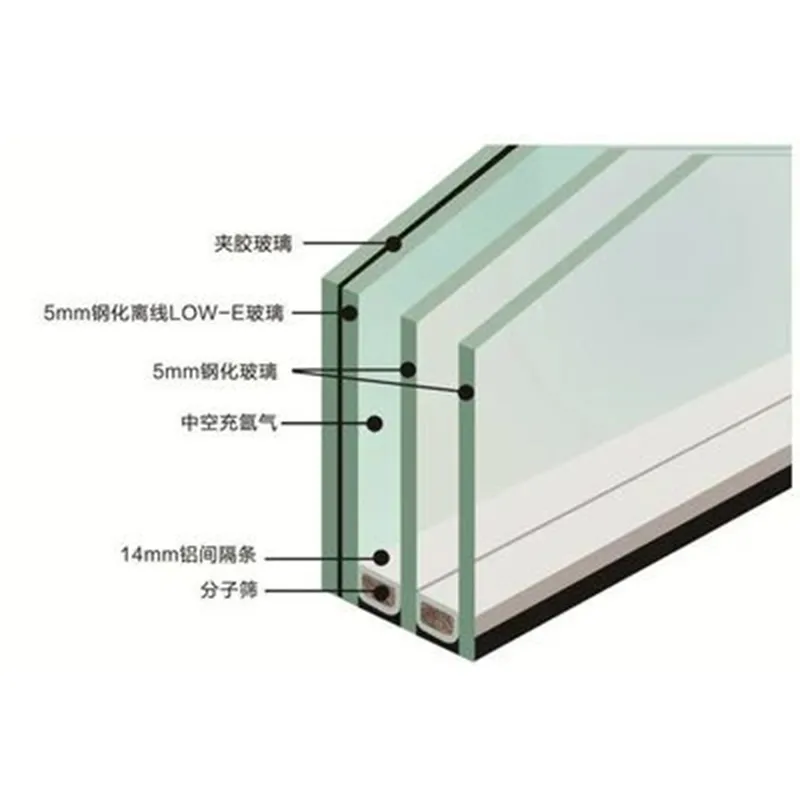

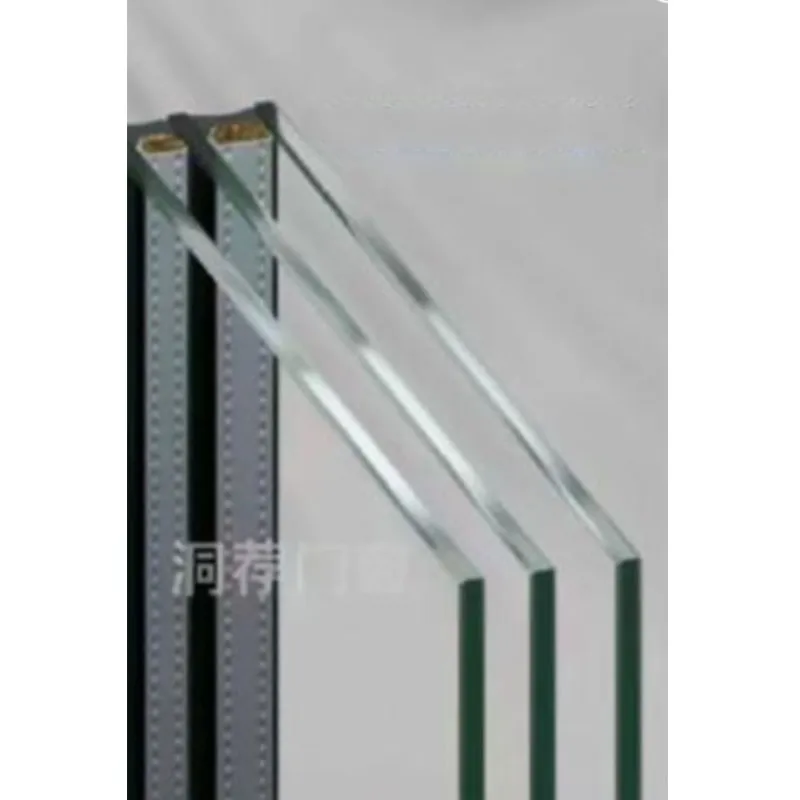

Двойная ламинированная полость

Двойная ламинированная полость -

Однослойное стеклопакетное покрытие

Однослойное стеклопакетное покрытие -

Двойная ламинированная полость

Двойная ламинированная полость -

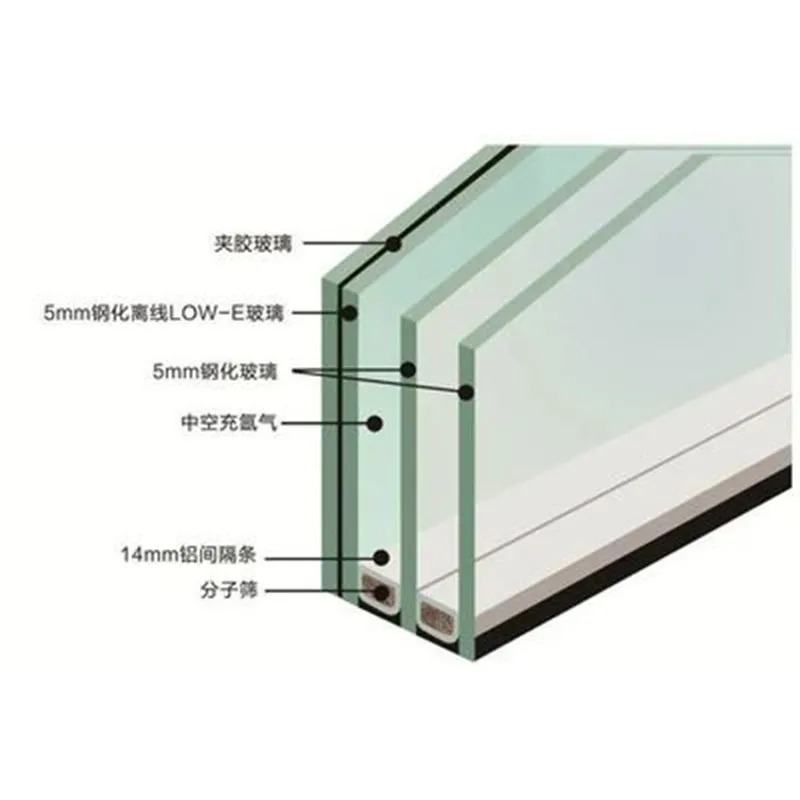

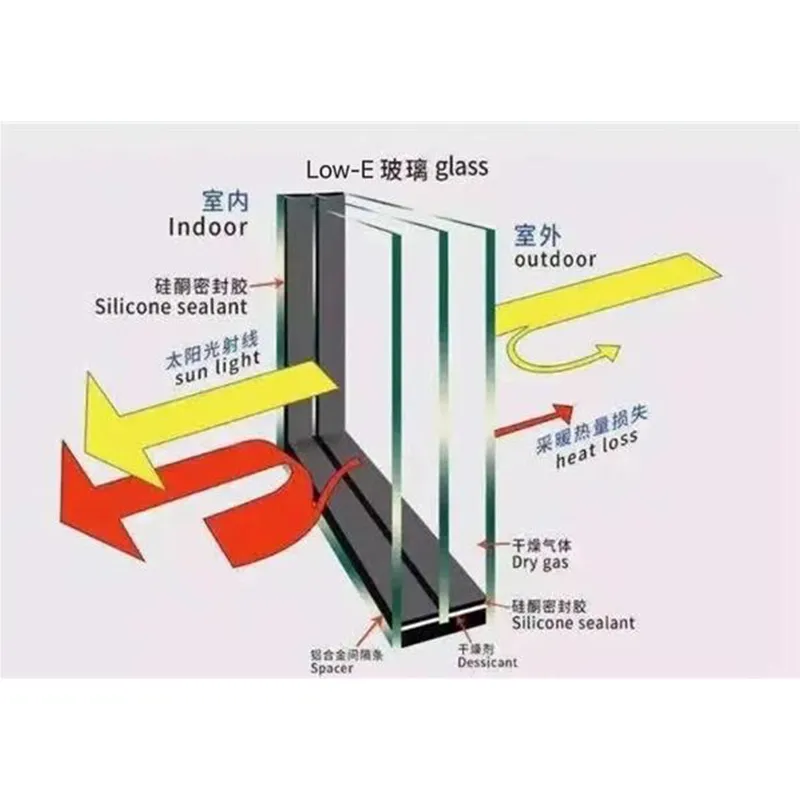

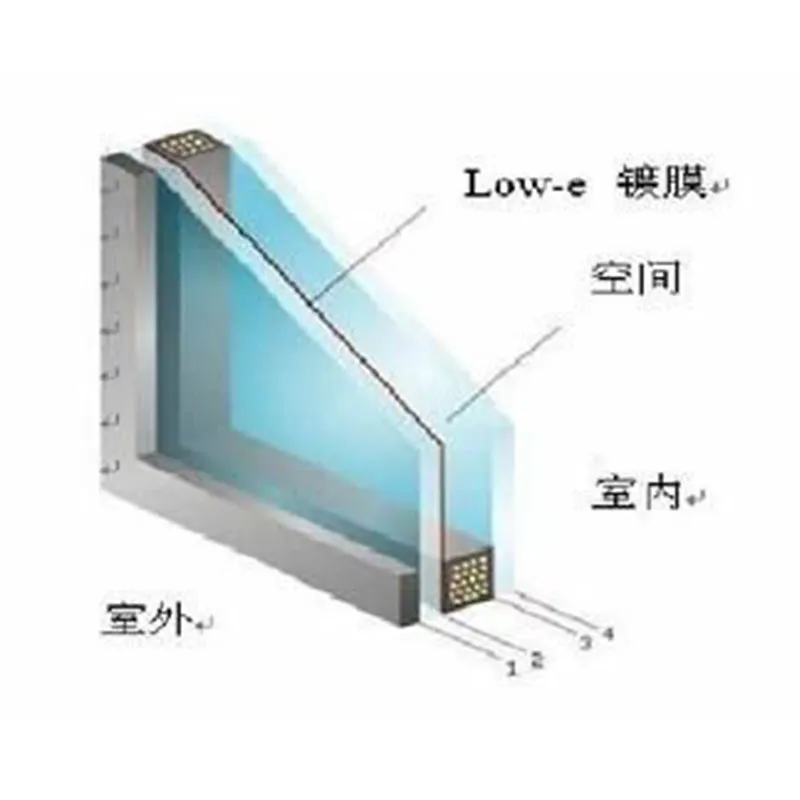

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE -

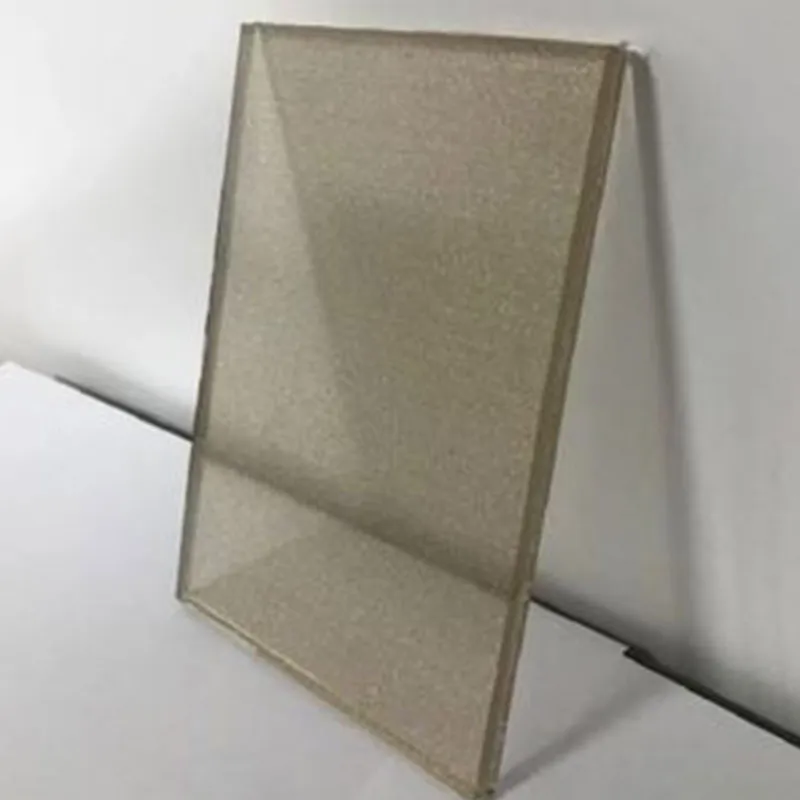

Стекловолокно, армированное проволокой

Стекловолокно, армированное проволокой -

LOWE ламинированный полый

LOWE ламинированный полый -

Лоуи, одиночная полость

Лоуи, одиночная полость -

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE -

Двойное стеклопакетное покрытие

Двойное стеклопакетное покрытие -

Однослойный полый ламинированный

Однослойный полый ламинированный -

LOWE ламинированный полый

LOWE ламинированный полый