стекло многослойное огнестойкое

Когда слышишь ?стекло многослойное огнестойкое?, первая мысль — ну, два стекла, между ними что-то негорючее, и всё. Так многие думают, пока не столкнёшься с реальным проектом, где от этого ?всего? зависит не сертификат на бумаге, а реальное время для эвакуации. Я сам долго считал, что главное — это класс сопротивления пламени, EI 30 или EI 60. Но оказалось, что под этим скрывается целая история с гелями, кристаллизацией, напряжением в слоях и, что критично, с поведением конструкции в целом, а не только самого стекла.

Из чего на самом деле складывается ?огнестойкость?

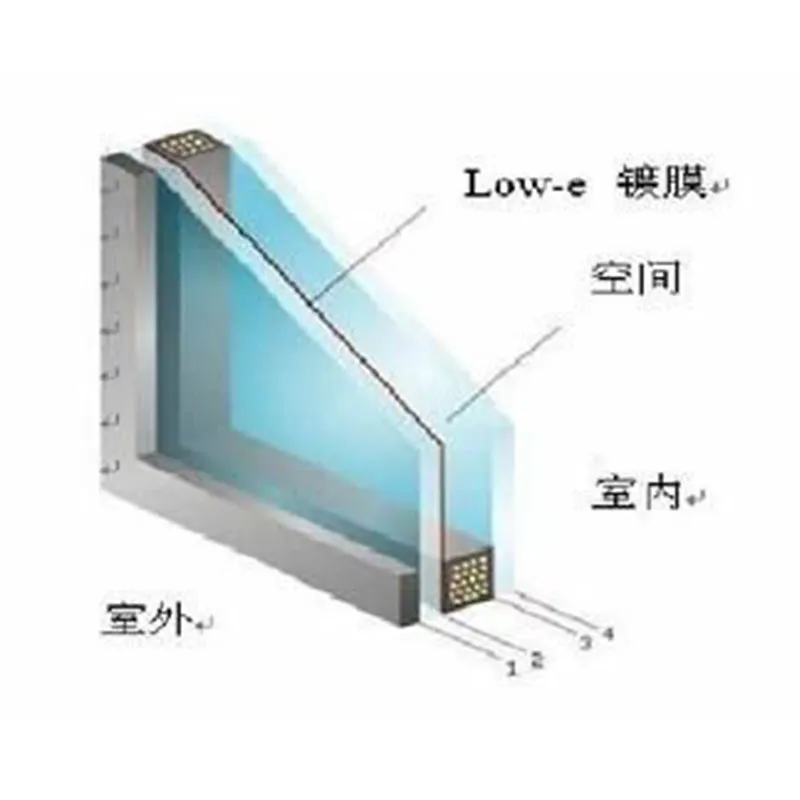

Основное заблуждение — что огнестойкость даёт сам гель или силикатный слой между стёклами. Отчасти да, но ключ — в их взаимодействии со всей ?сэндвич?-структурой. При нагреве прозрачный гель вспенивается, становится непрозрачным и создаёт термоизолирующий барьер. Но если краевая зона, тот самый притвор в раме, не рассчитана на такое расширение, стекло просто лопнет по краям раньше, чем сработает основной слой. Видел такое на одном объекте, где сэкономили на профиле. В итоге сертификат был у стекла, а система в целом не прошла испытания.

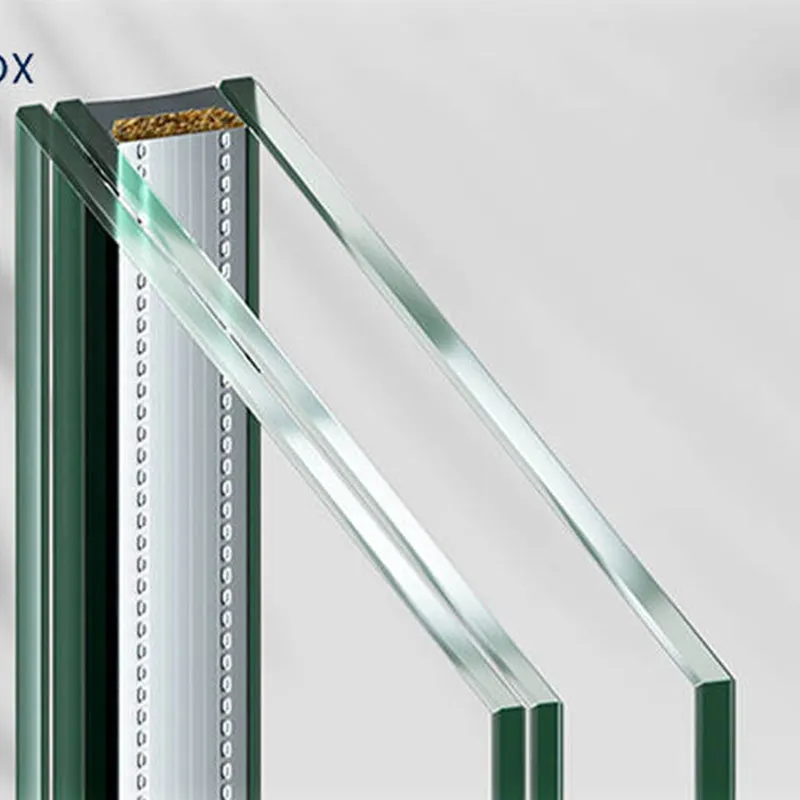

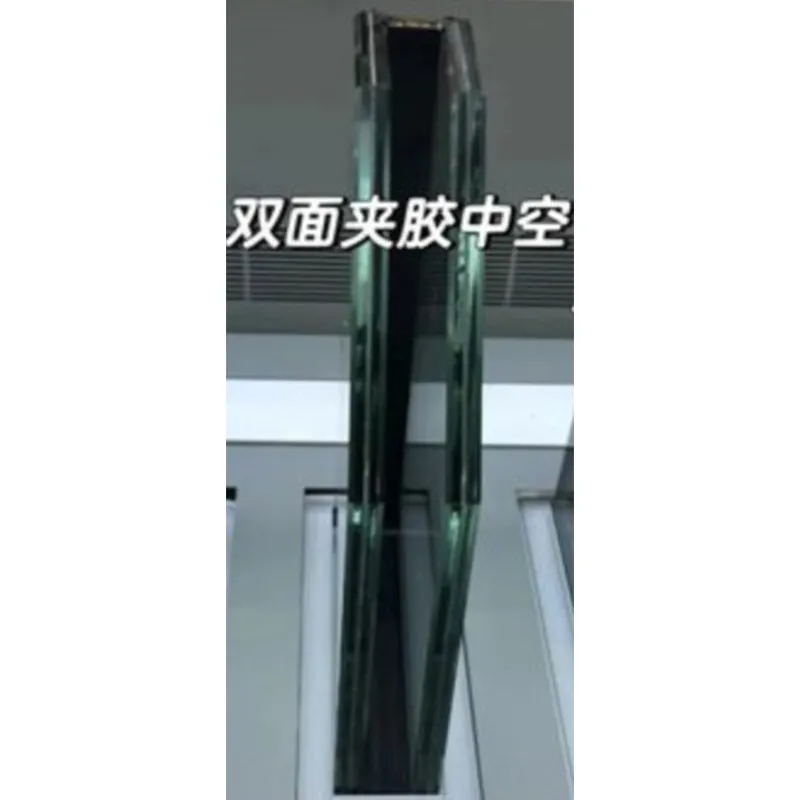

Второй момент — многослойность. Она не только для прочности. В огнестойких вариантах часто идут комбинации закалённых и неупрочнённых стёкол, иногда с разной толщиной. Закалённое, хоть и прочное, при резком перепаде от огня может ?сложиться? раньше. Поэтому правильная последовательность слоёв — это результат расчётов и практических тестов, а не просто сборка самого толстого, что есть на складе. У ООО ?Шанхай Ланьши Специальные Стеклоизделия? в своих разработках, судя по подходам, которые они описывают, делают акцент именно на технологической глубине переработки, а не на простой сборке. Это видно по тому, как они говорят о внедрении автоматизированных линий — для огнестойкого стекла повторяемость параметров каждого слоя критична.

И третий, часто упускаемый из виду аспект — оптические искажения. Качественное стекло многослойное огнестойкое до момента пожара должно быть максимально нейтральным визуально. Но некоторые гели или плёнки могут давать лёгкую желтизну или волну, особенно в больших панелях. Это вопрос чистоты материалов и контроля на прессе. Когда смотришь на продукт, где этим пренебрегли, понимаешь, что технология где-то дала сбой.

Практика: где теория сталкивается с монтажом

Вот реальный кейс, который многое прояснил. Был проект — остекление атриума в бизнес-центре. Требовался EI 60. Поставили отличное, казалось бы, стекло от проверенного поставщика. Но при монтаже возникла проблема с креплением в точечных зажимах. Инженеры, привыкшие к обычному триплексу, не учли разный коэффициент расширения внешнего и внутреннего стекла в пакете при суточных перепадах. Через полгода в нескольких точках пошли микротрещины от постоянного напряжения. Не критические, но сам факт. Пришлось пересматривать всю схему крепления, усиливать компенсационные зазоры.

Это показало, что спецификацию на огнестойкое стекло нельзя просто отдать монтажникам. Нужно либо прилагать детальные инструкции от производителя по монтажу именно этой модели, либо иметь своего технадзора, который знает эти нюансы. Компании, которые серьёзно занимаются глубокой переработкой, как та же Lanshi Glass, часто предоставляют такие пакеты документов. Это не просто реклама, а необходимость, потому что их продукт — это система, а не просто материал.

Ещё один практический момент — резка и обработка кромки. Некоторые думают, что огнестойкое стекло можно доработать на объекте. Это фатальная ошибка. Любая механическая обработка после автоклава разрушает внутренние напряжения в слоях и сводит на нет всю огнестойкость. Все вырезы под ручки, отверстия под крепёж должны быть сделаны на производстве. На сайте https://www.lanshiglass.ru в описании технологий это косвенно подтверждается — автоматизированная линия подразумевает конечный продукт, готовый к установке.

О выборе поставщика и ?скрытых? параметрах

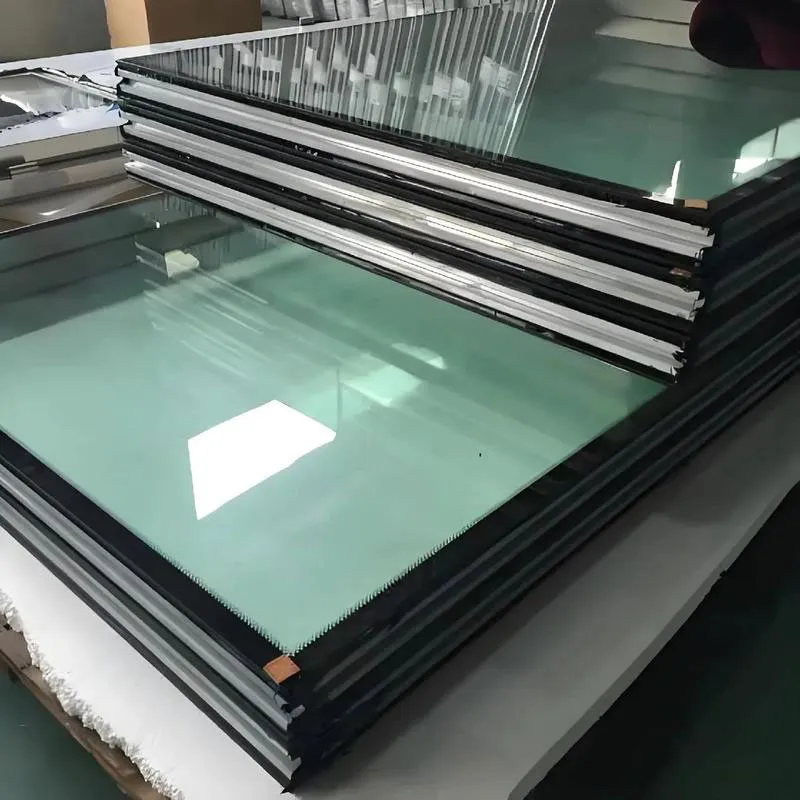

Рынок сейчас насыщен предложениями. Но когда начинаешь копать, выясняется, что многие собирают стеклопакеты из покупных компонентов. Сами не производят ни гель, ни силикатный слой, ни даже закалку делают на стороне. В этом случае проследить полный цикл контроля качества почти невозможно. А для огнестойкого стекла именно стабильность химического состава промежуточного слоя и точность температурных режимов при сборке решают всё.

Поэтому для меня важным критерием стала именно вертикальная интеграция производства. Когда компания, как ООО ?Шанхай Ланьши Специальные Стеклоизделия?, заявляет о разработке и технологическом применении продуктов глубокой переработки, это намекает на контроль над ключевыми этапами. Не просто ?мы продаём огнестойкое стекло?, а ?мы разрабатываем составы и технологии для его создания?. Это большая разница. Особенно в свете их философии открытого бизнеса — обычно это означает готовность предоставить больше технических данных и отчётов по испытаниям, что для специалиста бесценно.

Ещё один ?скрытый? параметр — старение геля. Дешёвые составы со временем (5-7 лет) могут начать мутнеть или давать микро-пузырение даже без пожара. Проверить это при приёмке нельзя. Только косвенно — по репутации производителя и по наличию долгосрочных гарантий не только на механическую целостность, но и на сохранение эксплуатационных свойств. Солидные игроки на это идут.

Эволюция требований и будущее многослойных огнестойких решений

Раньше главным был показатель EI (целостность и теплоизоляция). Сейчас всё чаще запрашивают дополнительно защиту от дыма, а в некоторых случаях — и стойкость к тепловому удару (например, от взрыва). Это заставляет пересматривать классическую многослойную структуру. Появляются гибриды, где между стёклами комбинируются разные материалы — не один гель, а, скажем, слой с инертными кристаллами, которые иначе реагируют на нагрев.

Интересно, что автоматизация, о которой говорит Lanshi Glass, здесь играет ключевую роль. Чтобы точно дозировать и укладывать такие сложные ?начинки?, нужны прецизионные линии. Ручной труд тут уже не подходит. Думаю, будущее именно за такими высокотехнологичными комбинированными продуктами, где стекло многослойное становится частью интеллектуальной оболочки здания.

Также растёт спрос на большие форматы без потери характеристик. Сделать панель 3 на 2 метра с равномерным распределением геля и выдержать EI 120 — это уже высший пилотаж. Тут без глубокой переработки, контроля вязкости материалов на каждом этапе и, опять же, автоматизированного производства не обойтись. Видимо, поэтому компании фокусируются на этом направлении.

Вместо заключения: мысль вслух

Работая с огнестойким стеклом, постоянно приходится держать в голове две параллельные реальности. Первая — это идеальные условия лабораторных испытаний, где образец идеально закреплён и пламя воздействует строго по стандарту. Вторая — это стройплощадка, перепады температур, монтажники, для которых главное — поскорее и попроще, и реальный пожар, который никогда не бывает ?стандартным?.

Задача профессионала — максимально сблизить эти две реальности. И здесь на первый план выходит не столько сам продукт, сколько комплекс: качественное расчётное стекло от ответственного производителя + детальные технические условия на его интеграцию + грамотный монтаж. Если один элемент выпадает, вся система может не сработать. Поэтому сейчас я смотрю не просто на сертификаты, а на то, как компания-производитель сопровождает свой продукт в жизненном цикле. Наличие подробной технической поддержки, как, например, предлагает https://www.lanshiglass.ru, для меня стало таким же важным критерием, как и класс огнестойкости.

В итоге, стекло многослойное огнестойкое — это не товар, а технология безопасности, воплощённая в материале. И относиться к нему нужно соответственно — с пониманием всей сложности, что стоит за этой прозрачной преградой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Керамическое ламинированное стеклопакет

Керамическое ламинированное стеклопакет -

Многослойное стекло SGP

Многослойное стекло SGP -

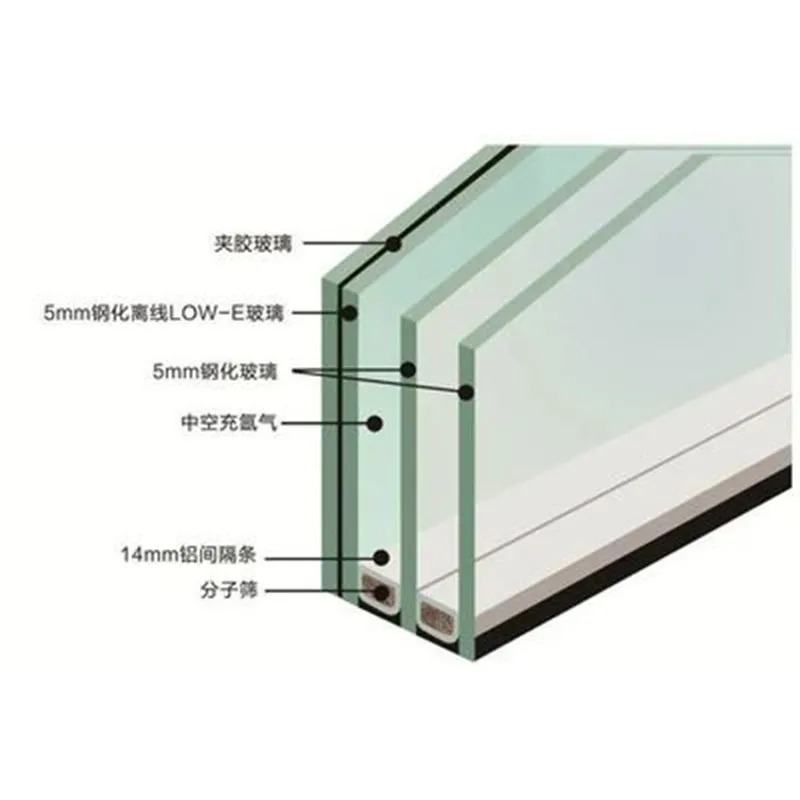

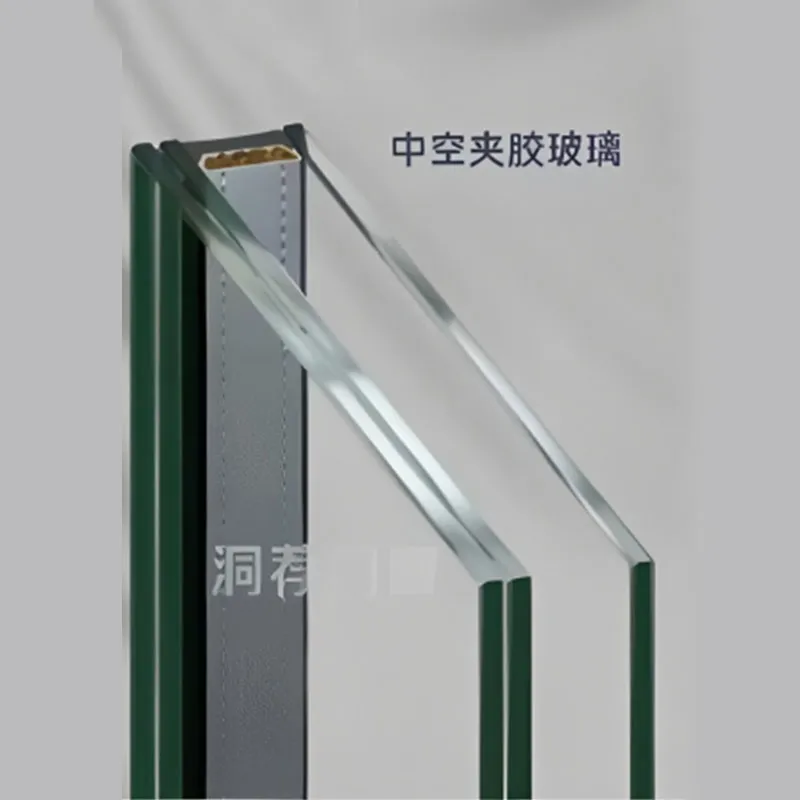

Однослойный полый ламинированный

Однослойный полый ламинированный -

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло -

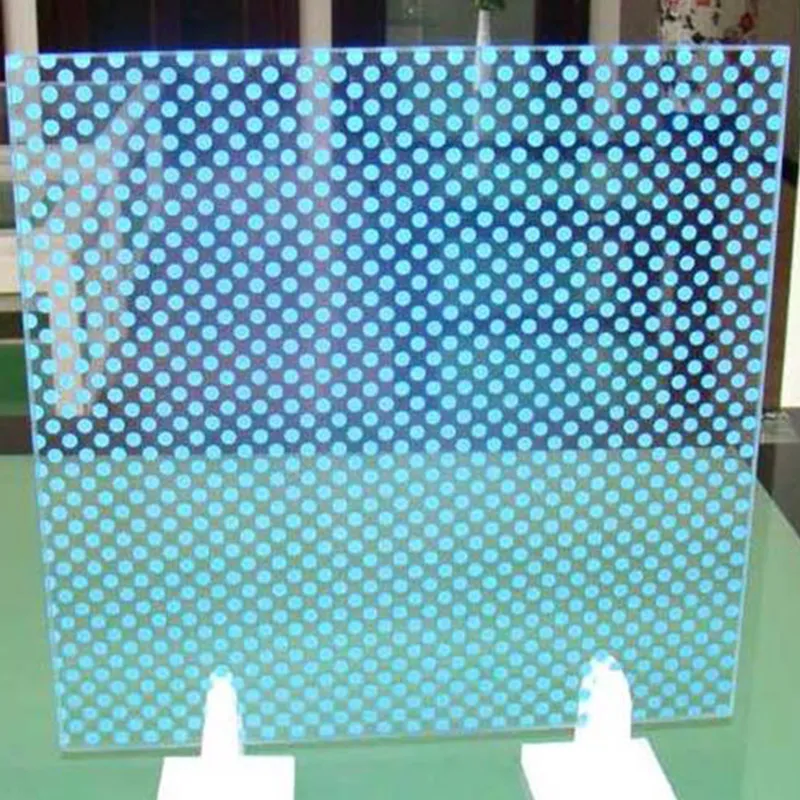

Эмалированное многослойное стекло

Эмалированное многослойное стекло -

Эмалированное монолитное стекло

Эмалированное монолитное стекло -

Изгибание закаленного стекла

Изгибание закаленного стекла -

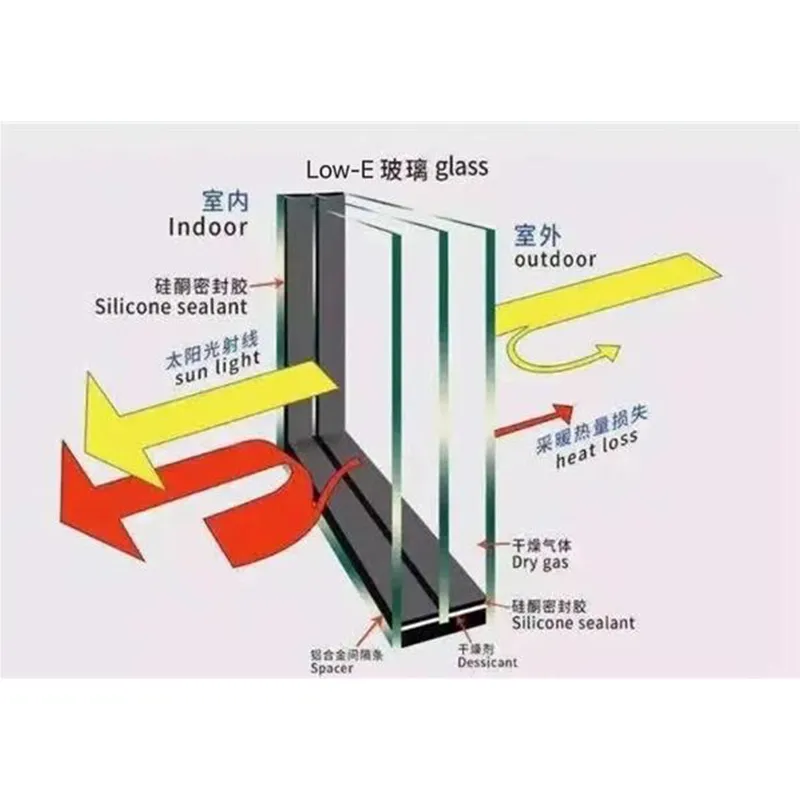

Лоуи, одиночная полость

Лоуи, одиночная полость -

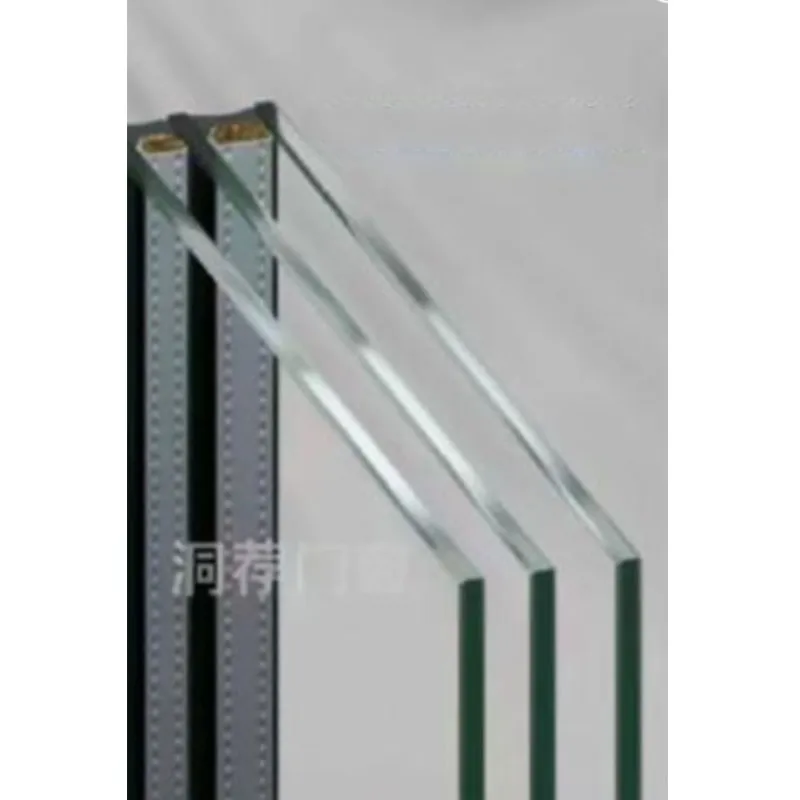

Многослойное стеклопакетное стекло

Многослойное стеклопакетное стекло -

Двойное стеклопакетное покрытие

Двойное стеклопакетное покрытие -

Однослойный полый ламинированный

Однослойный полый ламинированный -

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE