триплекс стеклопакет

Когда слышишь ?триплекс стеклопакет?, первое, что приходит в голову — это что-то суперпрочное, безопасное и, конечно, дорогое. Но на практике часто оказывается, что клиенты, да и некоторые коллеги, путают понятия. Триплекс — это ведь, по сути, не готовый стеклопакет, а один из его возможных компонентов, многослойное стекло. А стеклопакет — это герметичная конструкция из двух или более стекол. И когда их соединяют в один продукт, получается действительно интересная штука, но с массой нюансов, о которых редко пишут в брошюрах.

Техническая основа: не просто два в одном

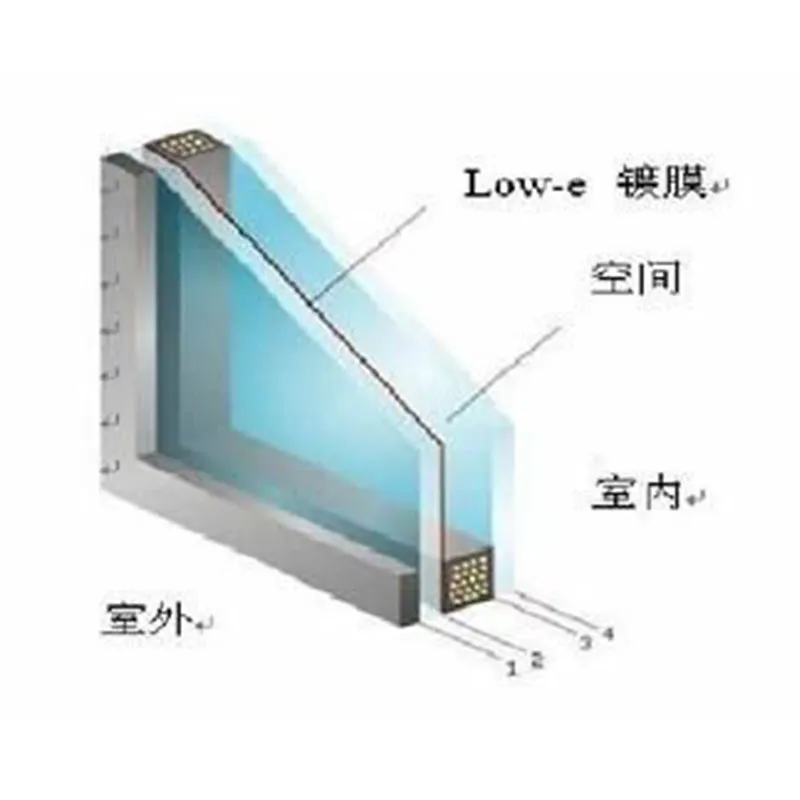

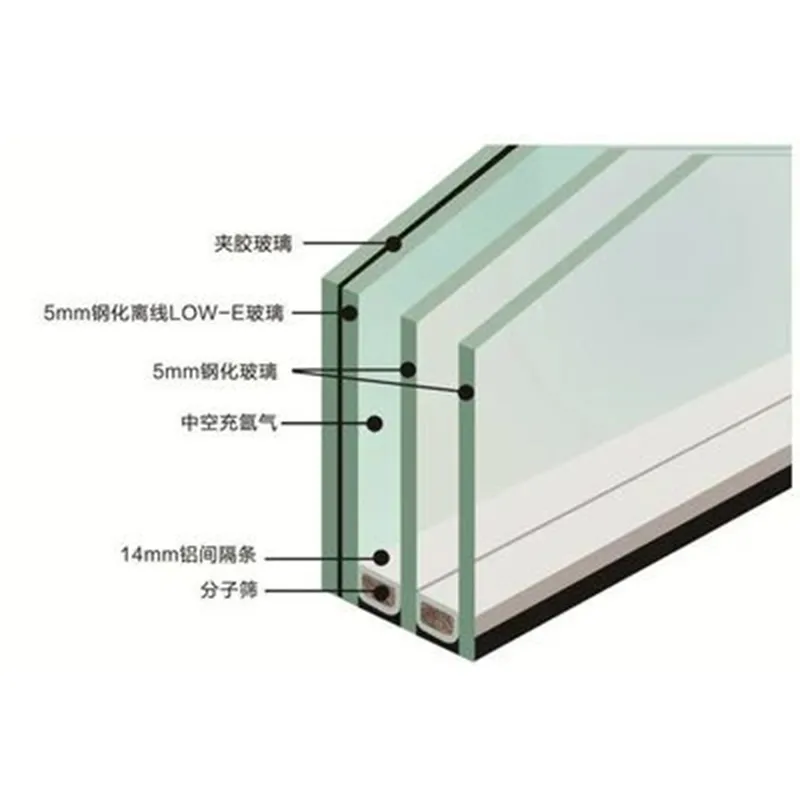

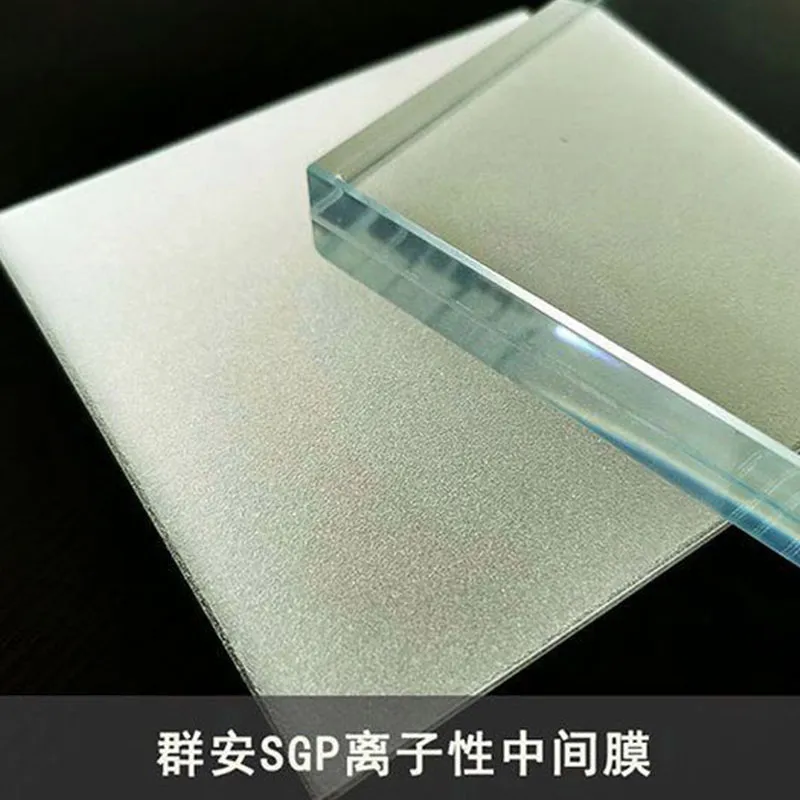

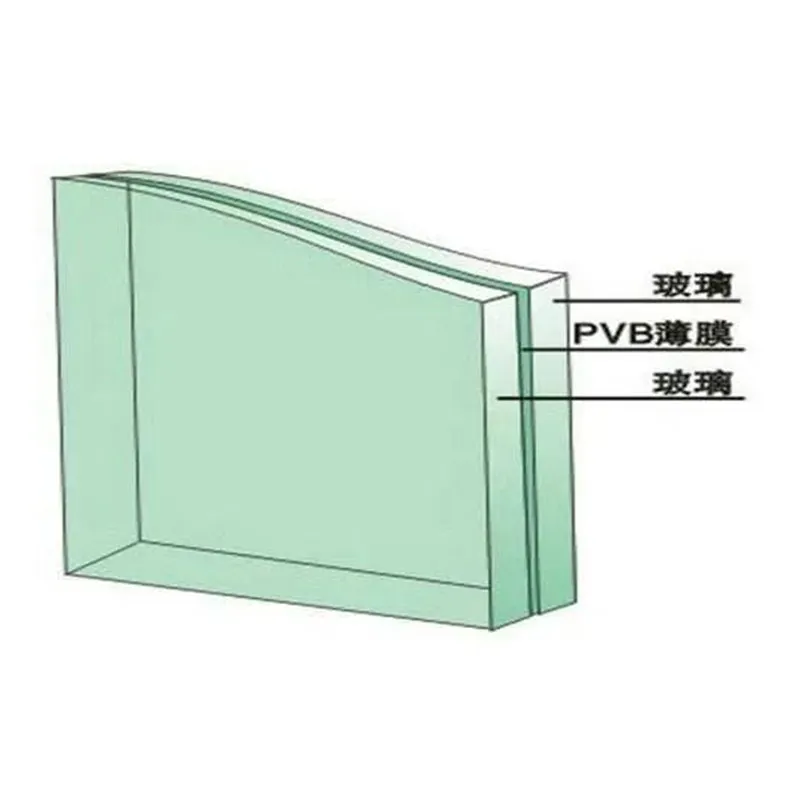

Понимание начинается с того, что триплекс в стеклопакете — это обычно внутреннее стекло. Внешним часто ставят закаленное, для стойкости к ударам. А внутри — именно триплекс, ламинированная пленкой PVB или SGP. Задача — не просто не разбиться, а при разрушении удержать осколки на пленке. Это критично для фасадов, шумных магистралей или там, где ниже могут быть люди.

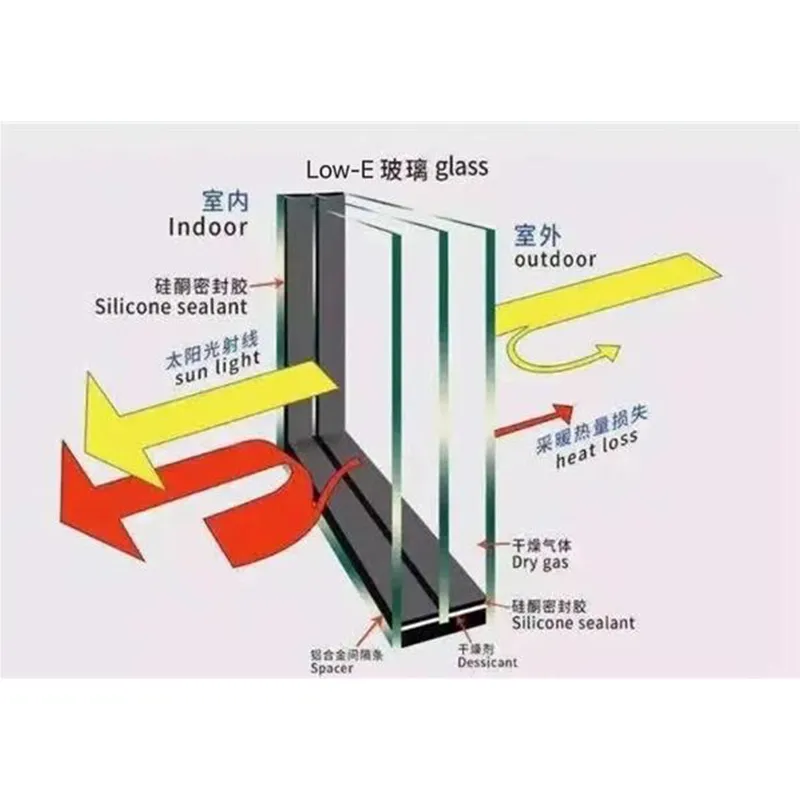

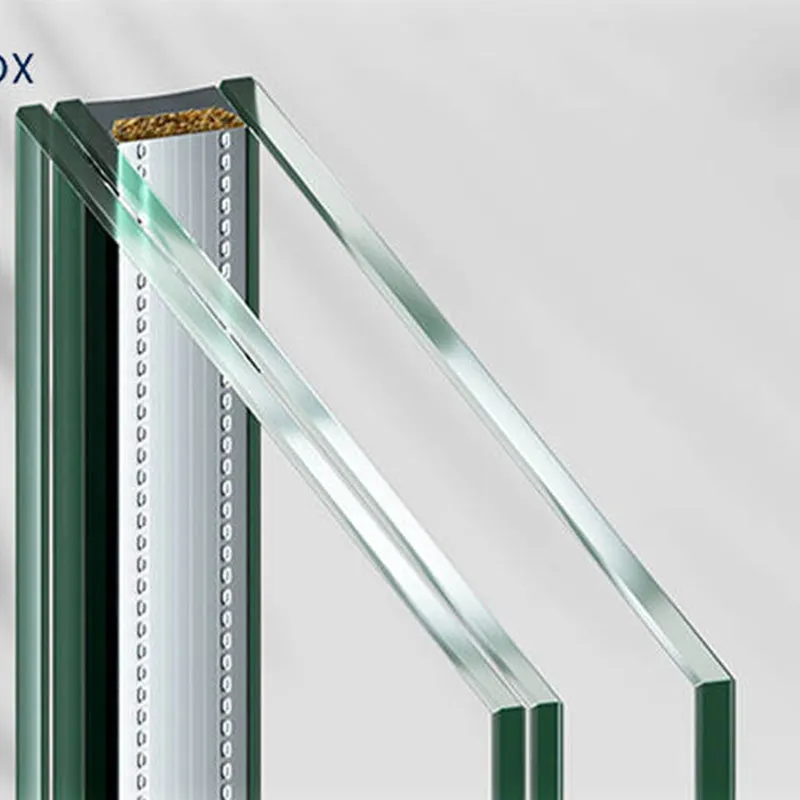

Но вот ключевой момент, который многие упускают: межстекольное пространство в таком пакете. Если для обычного стеклопакета с аргоном и теплой дистанционной рамкой все более-менее стандартно, то с триплексом внутри начинаются вопросы по весу и давлению на дистанцию. Триплекс тяжелее. Особенно если речь о толщине 8+8 мм или с использованием SGP-пленки, которая жестче. Неправильный расчет — и через пару лет дистанционная рамка может просто не выдержать, герметичность потеряется.

Я помню, как на одном объекте в жилом комплексе заказчик настоял на максимальной безопасности: внешнее стекло — закаленное 6 мм, внутреннее — триплекс 8+8 мм с SGP. Стеклопакет собрали, смонтировали. А через год начались жалобы на конденсат внутри. Вскрыли — дистанционная рамка деформировалась под постоянной нагрузкой, селиконовый герметик местами отошел. Пришлось пересчитывать всю конструкцию, увеличивать толщину дистанции и переходить на структурный силикон. Дорого, долго. И все из-за желания ?сделать покрепче? без учета физики конструкции.

Применение и типичные ошибки в проектировании

Основные сферы, конечно, — это коммерческая недвижимость, витрины, фасады первых этажей, балконы в высотках, шумозащитные экраны. Но здесь кроется ловушка: часто архитекторы или заказчики видят в триплекс стеклопакете панацею от всего. Хотят и безопасность, и шумоподавление, и удержание тепла, и при этом — большую светопрозрачность.

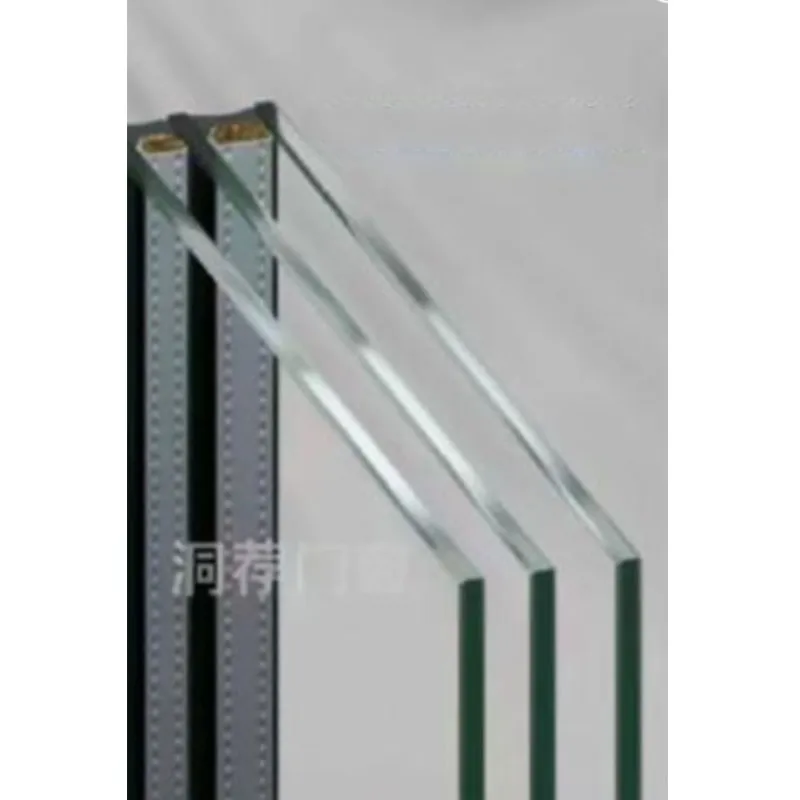

На деле же приходится искать баланс. Например, для хорошего шумоподавления нужна не только масса (которую дает триплекс), но и разнесение стекол по толщине, ассиметричная конструкция самого пакета. Иногда эффективнее сделать внешнее стекло триплексом, а внутреннее — многослойным с пленкой, но это уже совсем другая цена и технология.

Однажды работали над проектом офисного центра у аэропорта. Задача — максимальное снижение шума. Первый расчет архитекторов — стандартный стеклопакет с одним триплекс-стеклом внутри. Сделали пробный образец, замерили — результат был далек от ожидаемого. Пришлось объяснять, что сама по себе пленка PVB в триплексе дает некоторое демпфирование, но ключ — в воздушной прослойке и разной резонансной частоте стекол. В итоге разработали пакет с внешним закаленным стеклом 10 мм, внутренним — триплексом 6+6 мм, но с увеличенным до 24 мм межстекольным пространством и аргоном. И — да, пришлось усиливать профиль, потому что вес вырос значительно. Но акустический комфорт в итоге получился на уровне.

Про производство и контроль качества

Здесь все упирается в технологическую цепочку. Просто взять готовый триплекс и вставить в стеклопакет — не вариант. Важна подготовка кромки. Если для обычного стекла кромку просто шлифуют, то для триплекса, который будет в герметичном пакете, нужно особое внимание. Пленка по торцу не должна отслаиваться, иначе в межстекольное пространство со временем могут попасть пары влаги или даже начаться деструкция.

У нас на производстве был случай, когда партия триплекса от одного поставщика (не буду называть) пошла в стеклопакеты для фасада. Стекло выглядело идеально. Но через полгода на нескольких фасадных модулях появились мутные разводы внутри, между стеклами. Вскрыли — проблема в кромке: в процессе резки и обработки триплекса пленка по краю немного отошла, образовался микроскопический зазор. В него и проникла влага, а потом, под солнцем, началась реакция. Пришлось менять модули за свой счет. С тех пор для ответственных объектов внедрили дополнительный контроль кромки триплекса ультразвуком перед сборкой пакета.

Кстати, о поставщиках. Не все производители триплекса понимают, что их продукт пойдет именно в стеклопакет. Для них это часто ?готовая продукция?. Поэтому важно иметь партнеров, которые вникают в конечное применение. Например, компания ООО ?Шанхай Ланьши Специальные Стеклоизделия? (https://www.lanshiglass.ru), которая специализируется на глубокой переработке стекла, изначально заточена под технологические цепочки. Их автоматизированные линии и подход, описанный в философии компании — ?внедрение автоматизированных производственных линий и технологий глубокой переработки стекла? — это как раз про понимание, что стекло не конечный продукт, а компонент для более сложных решений. С ними, к примеру, проще обсуждать те же специфические требования к кромке или толщине пленки для последующей сборки в стеклопакет.

Цена вопроса и альтернативы

Стоимость — это то, что часто останавливает заказчика. Триплекс стеклопакет может быть в 2-3 раза дороже обычного двухкамерного с энергосбережением. И здесь нужно четко оценивать, какие риски он действительно нивелирует. Для частного дома в тихом районе, возможно, достаточно закаленного стекла в пакете. А для магазина на оживленной улице или для балконного остекления на высоком этаже — триплекс уже не роскошь, а необходимость.

Иногда альтернативой выглядит многослойное стекло с пленкой, но не триплекс, а, скажем, с антивандальным покрытием. Оно тоже держит удар, но его поведение при сквозном разрушении иное. Осколки могут все же выпасть. Для безопасности людей при падении с высоты — только триплекс.

Был у нас проект остекления зимнего сада в частном доме. Крыша должна была быть из стекла, и заказчик боялся, что, не дай бог, что-то упадет с дерева или будет град. Сначала рассматривали закаленное стекло для крыши в пакете. Но расчеты по снеговой нагрузке и удару показали, что при разрушении вся масса упадет вниз. Остановились на триплексе в качестве нижнего стекла в стеклопакете для крыши. Да, вес конструкции вырос, пришлось делать более мощные несущие профили. Но зато даже в теории осколки вниз не посыпятся, останутся на пленке. И это спокойствие для заказчика оказалось решающим аргументом, несмотря на разницу в цене.

Будущее и субъективные размышления

Куда движется технология? Мне видится тенденция к интеграции. Уже появляются образцы, где триплекс-стекло совмещено с мультифункциональным покрытием (типа i-стекла) еще до ламинации. Это сложно, потому что пленка и процесс автоклавного склеивания могут повлиять на свойства покрытия. Но если это удастся масштабировать, получится продукт ?три в одном?: безопасность, энергоэффективность и комфорт в одной конструкции стеклопакета.

Еще один тренд — запрос на эстетику. Триплекс позволяет делать цветные или даже узорчатые промежуточные слои. Но здесь опять же встает вопрос совместимости со стеклопакетом: как поведет себя цветная пленка под долгим воздействием ультрафиолета в герметичной камере? Не выцветет ли? Не изменит ли своих свойств? Это требует долгих испытаний.

В конце концов, работа с триплекс стеклопакетом — это постоянный диалог между желанием заказчика, физическими возможностями материалов, технологическими ограничениями и, конечно, бюджетом. Это не та продукция, которую можно выбирать по каталогу, тыкая пальцем. Это всегда расчет, иногда пробный образец, тесты. И главное — понимание, что ты продаешь не просто квадратные метры стекла, а безопасность, тишину и надежность. И когда видишь, как на том самом фасаде у аэропорта после замены стеклопакетов люди в кабинетах перестали закрывать окна шторами от шума, понимаешь, что все эти хлопоты с подбором, весом и кромкой были того стоят. Пусть даже в спецификации это будет сухо называться ?однокамерный стеклопакет с внешним закаленным стеклом 10 мм и внутренним триплексом 6+6 мм, заполнение аргоном?. Суть-то — в результате.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стекловолокно, армированное проволокой

Стекловолокно, армированное проволокой -

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE -

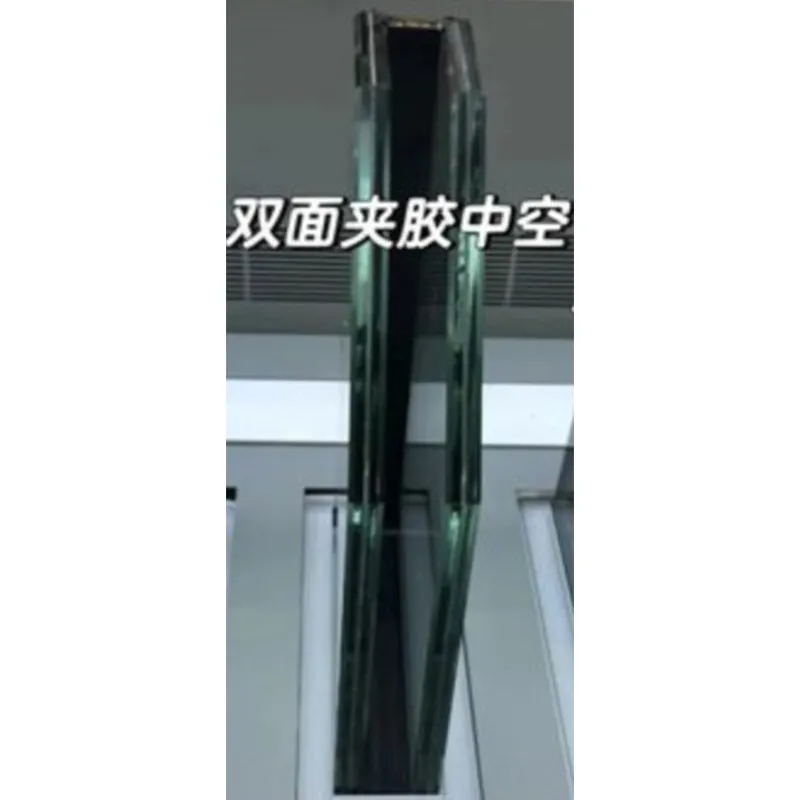

LOWE ламинированный полый

LOWE ламинированный полый -

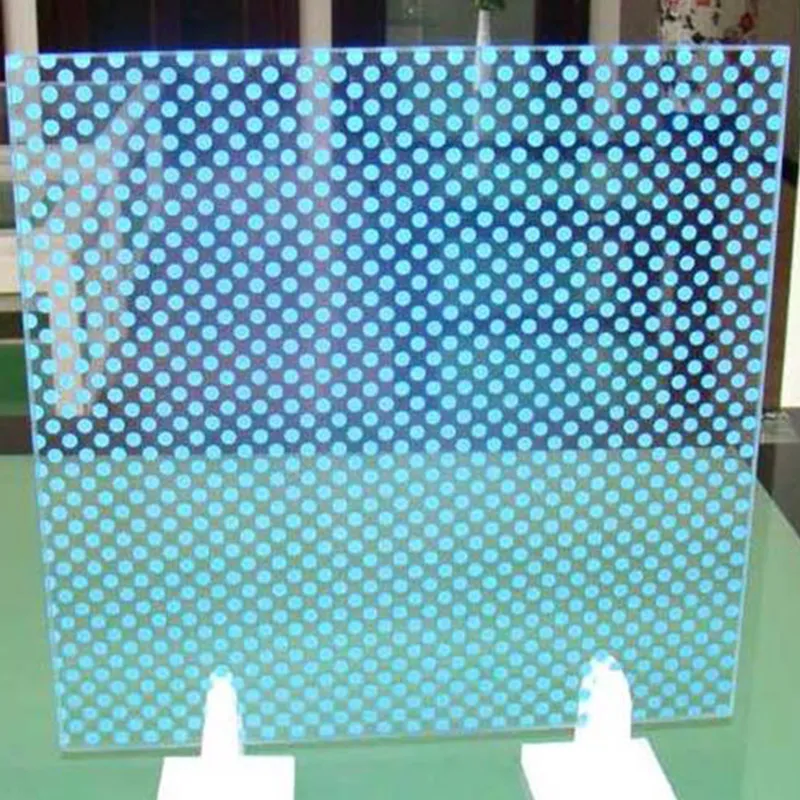

Двойное стеклопакетное покрытие

Двойное стеклопакетное покрытие -

Керамическое ламинированное стеклопакет

Керамическое ламинированное стеклопакет -

LOWE ламинированный полый

LOWE ламинированный полый -

Стандартное закаленное стекло

Стандартное закаленное стекло -

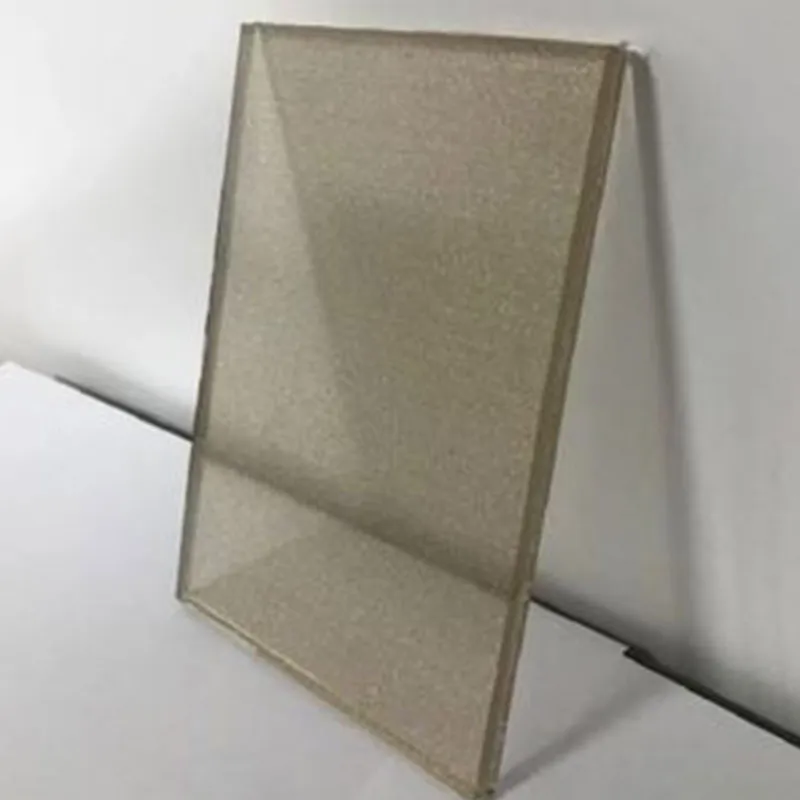

Многослойное стекло SGP

Многослойное стекло SGP -

ПВБ-ламинированное стекло

ПВБ-ламинированное стекло -

Изолированное стекло, ламинированное полое стекло

Изолированное стекло, ламинированное полое стекло -

Однослойный полый ламинированный

Однослойный полый ламинированный -

Эмалированное многослойное стекло

Эмалированное многослойное стекло