Ультрабелое стекло

Когда говорят ?ультрабелое стекло?, многие сразу думают про низкое содержание железа — и на этом всё. Но если копнуть в производство, особенно в глубокую переработку, понимаешь, что разница между хорошим и отличным материалом кроется в деталях, которые в спецификациях не пишут.

Что на самом деле скрывается за прозрачностью

Стекло с низким содержанием железа — это база. Но ?ультрабелое? — это уже про контроль на каждом этапе: от сырья до отжига. Даже идеальная шихта может дать желтоватый оттенок, если в печи есть малейшие колебания температуры или восстановительная атмосфера не выдержана. Мы в ?Шанхай Ланьши? через это прошли — несколько лет назад партия для фасадных конструкций вышла с легкой зеленьцой, хотя по химии всё сходилось. Пришлось разбирать всю технологическую цепочку заново.

Оказалось, дело было в конвейерной ленте для загрузки шихты — старые ролики давали микроскопическую металлическую пыль, которая потом в восстановительной сфере печи давала ту самую реакцию. Заменили на керамические направляющие — проблема ушла. Но такой опыт не купишь, его нарабатываешь, когда видишь несоответствие вживую.

Именно поэтому на нашем сайте lanshiglass.ru мы не просто пишем про автоматизированные линии, а акцентируем внимание на технологиях глубокой переработки. Потому что после печи начинается самое интересное — резка, кромление, термообработка. И здесь ультрабелое стекло особенно капризно: малейшая царапина от неправильного ролика или остатки абразива после кромки создают точки напряжения, которые могут проявиться позже, уже у клиента.

Где важна не просто прозрачность, а её стабильность

Возьмем, к примеру, музейные витрины или полки для люксового ритейла. Там нужна не просто высокая светопропускаемость, а её равномерность по всей плоскости и сохранение свойств со временем. Обычное низжелезное стекло может со временем дать легкое ?посерение? на кромках, особенно если оно стоит под прямым светом. Это связано с микропорами на торце, которые не были должным образом отполированы и начинают медленно реагировать с влагой из воздуха.

Мы для одного проекта в Москве делали именно такие полки — толщиной 19 мм, с полировкой всех кромок до оптического качества. Заказчик сначала сомневался, стоит ли переплачивать за ?какую-то полировку?. Но когда поставили образцы рядом — разница была видна невооруженным глазом. Край у нашего стекла просто растворялся, не искажая товар за ним. Это и есть результат глубокой переработки, о которой мы говорим в философии компании.

Кстати, о философии. В описании ООО ?Шанхай Ланьши Специальные Стеклоизделия? упомянут ?непоколебимый дух инноваций?. На практике это часто выглядит как бесконечные тесты. Не все они успешны. Пытались, например, применить для защиты поверхности ультрабелого стекла одно нано-покрытие, которое хорошо работало на обычном флоат-стекле. На нашем материале оно легло неравномерно, создавая радужные разводы. Пришлось откатывать и искать другое решение вместе с поставщиком химии.

Автоматизация — это не про замену людей, а про контроль

Многие думают, что автоматизированная линия — это просто чтобы быстрее делать. В случае с ультрабелым стеклом главная выгода — исключение человеческого фактора в критических точках. Например, система оптического контроля на отводе ленты. Она в реальном времени отслеживает не только пузыри и включения, но и микроскопические колебания толщины, которые могут повлиять на конечный цвет.

У нас на линии стоит камера со спектрометром, которая сравнивает каждые несколько метров с эталонным образцом. Если начинает ?уплывать? в голубоватый или зеленоватый оттенок — система корректирует параметры газовой среды в печи. Раньше это делал технолог, основываясь на вырезках-свидетелях раз в час. Теперь контроль непрерывный.

Но автоматика — не панацея. Когда запускали эту систему, были постоянные ложные срабатывания из-за конденсата на защитном стекле самой камеры. Пришлось проектировать для неё отдельный обдув с осушенным воздухом. Такие мелочи в паспортах оборудования не пишут, их налаживаешь на месте.

Почему ?глубокая переработка? — это не маркетинг, а необходимость

Если просто резать и кромить ультрабелое стекло как обычное, теряется до 40% его преимуществ. При стандартной механической обработке на кромке образуется микроповрежденный слой, который рассеивает свет. Для толстого стекла (от 10 мм) это критично — торец может выглядеть белесым или серым, разрушая эффект невесомости.

Поэтому мы для таких заказов всегда используем комбинированную обработку: сначала точная резка алмазным диском с водяным охлаждением под высоким давлением, затем — многоступенчатая полировка с переходом на все более мелкие абразивы, вплоть до финишной пасты на основе оксида церия. Это долго, дорого, но результат того стоит. На сайте мы не зря делаем акцент именно на глубокой переработке — это наш ключевой технологический стержень.

Был случай с изготовлением стеклянных столешниц для ресторана. Конкурент предложил более дешевый вариант из ?аналогичного ультрабелого стекла?. Когда изделия поставили, заказчик заметил, что под определенным углом кромка его столешниц слегка ?светится? голубоватым, а наши — остаются абсолютно прозрачными. Разгадка была как раз в финишной полировке, которую конкурент сэкономил. После этого заказчик переделал весь проект с нами.

Будущее — за комбинацией свойств

Сейчас запрос рынка смещается от просто ?самого прозрачного? стекла к материалам с комплексными свойствами. Тот же ультрабелый материал, но закаленный, с покрытием или в составе триплекса. И здесь начинаются новые сложности.

Например, закалка. Высокотемпературный нагрев может вызвать повторную, пусть и минимальную, реоксидацию железа в составе, что снижает ?белизну?. Приходится очень точно подбирать температурные профили и время выдержки. Для триплекса — проблема в клее. Большинство ПВБ-пленок имеют легкий желтоватый тон, который нивелирует преимущества ультрабелых стекол. Мы перепробовали с десяток составов, пока не нашли специализированную практически бесцветную пленку от одного европейского производителя.

В итоге, работа с ультрабелым стеклом — это постоянный баланс между идеальной формулой, точнейшим производством и кропотливой обработкой. Это не товар, который можно просто взять и сделать. Это процесс, где каждый этап требует осмысления и, часто, индивидуального подхода. И именно на этом, если честно, и строится наша работа в ООО ?Шанхай Ланьши?. Не на продаже квадратных метров стекла, а на решении конкретных визуальных и технических задач, где прозрачность должна быть безупречной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

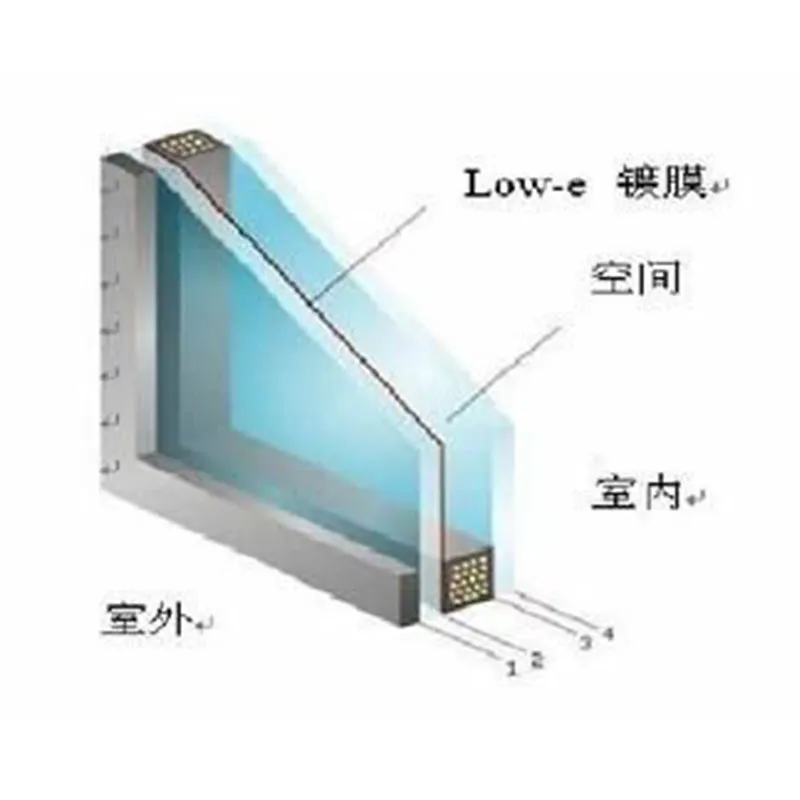

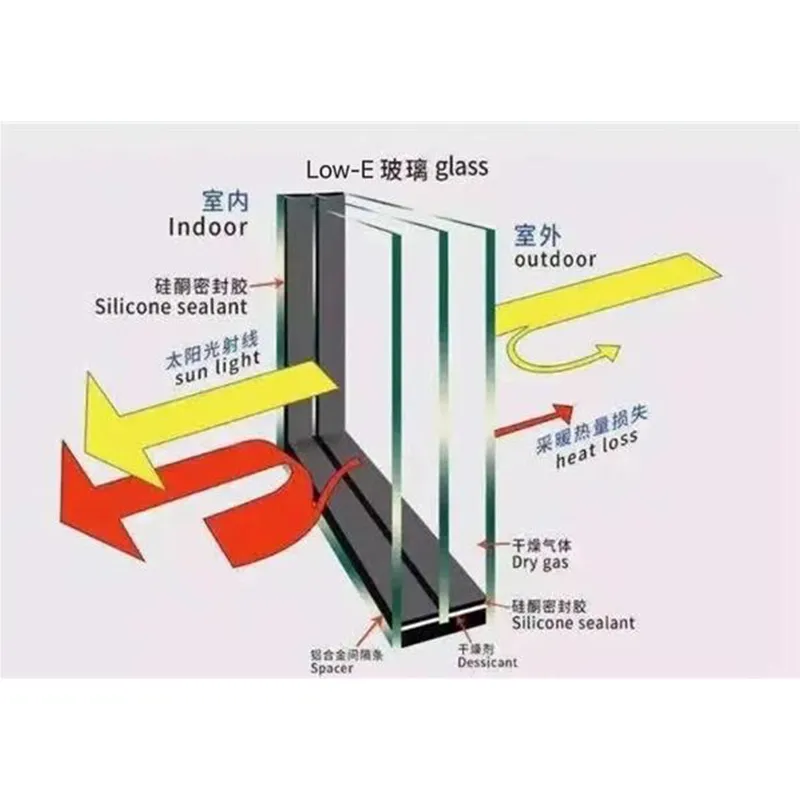

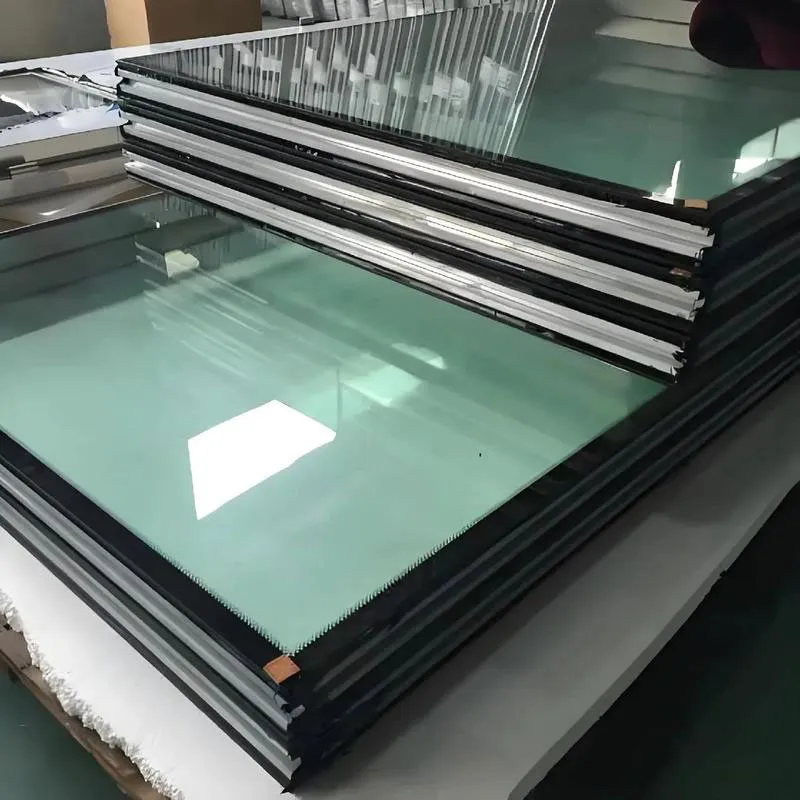

Однослойное стеклопакетное покрытие

Однослойное стеклопакетное покрытие -

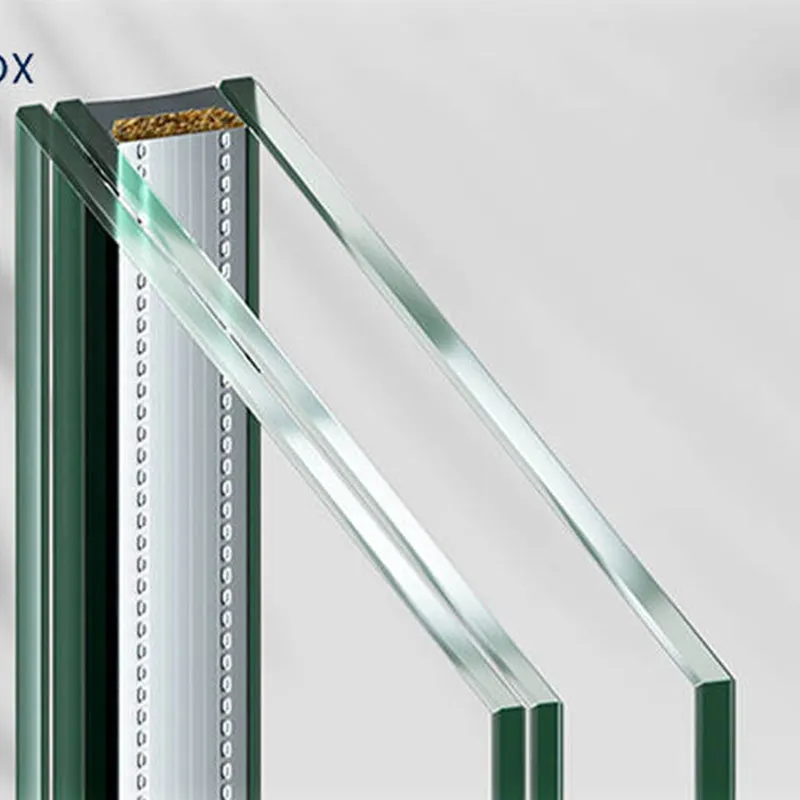

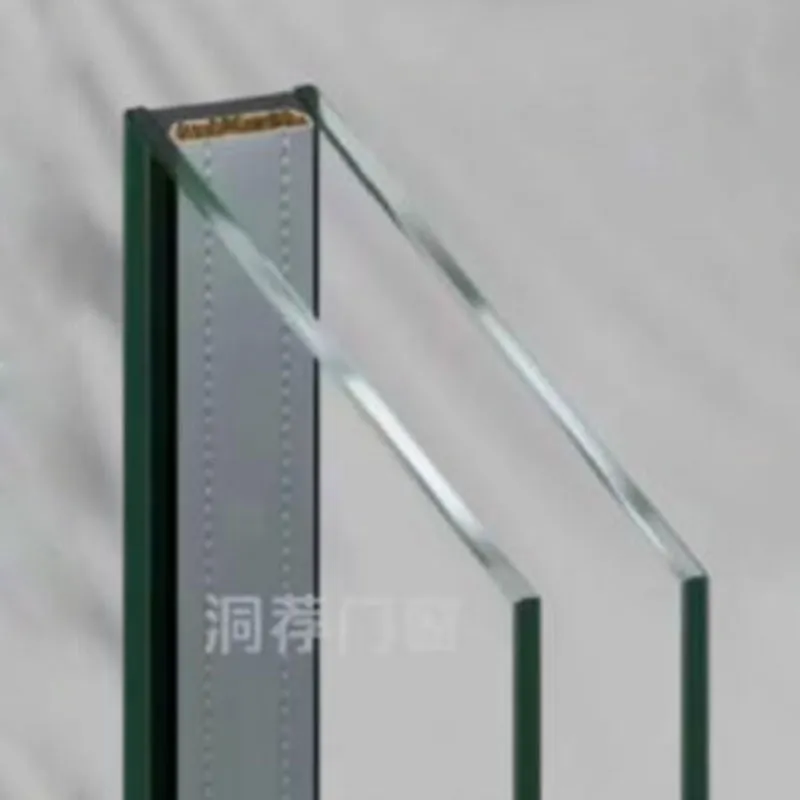

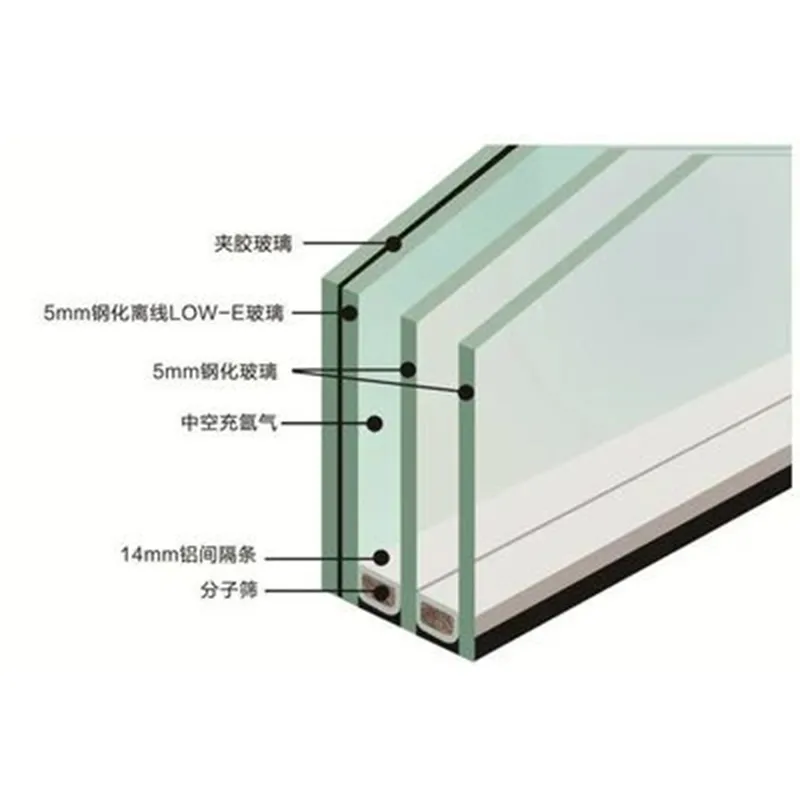

LOWE ламинированный полый

LOWE ламинированный полый -

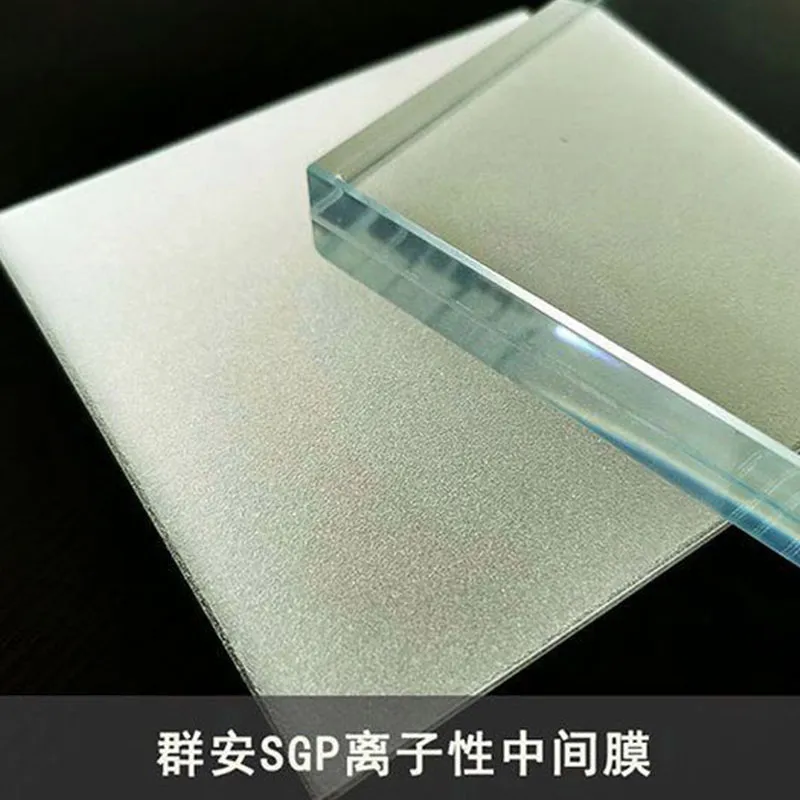

Многослойное стекло SGP

Многослойное стекло SGP -

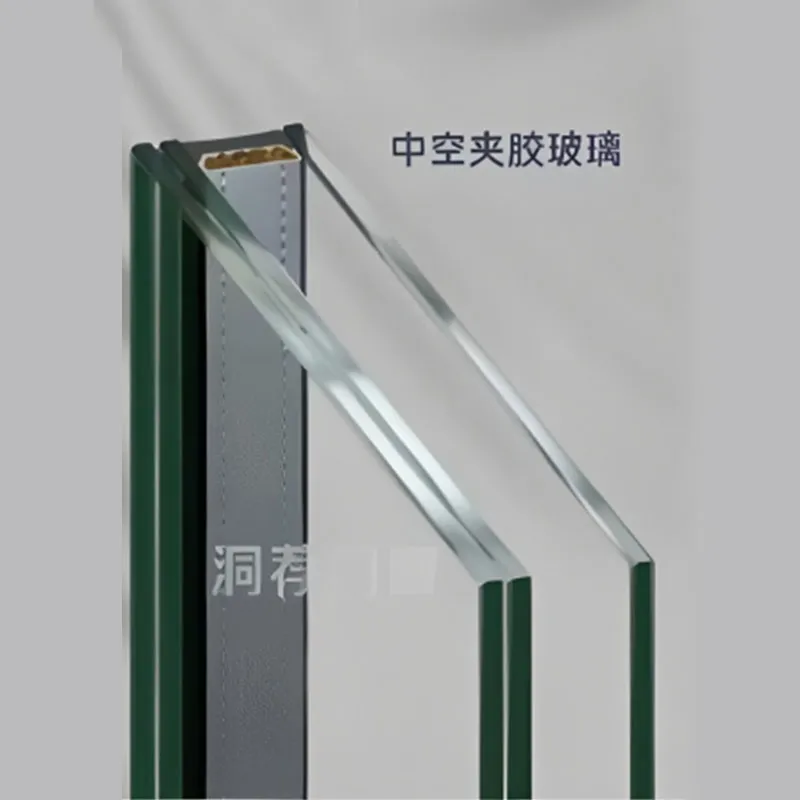

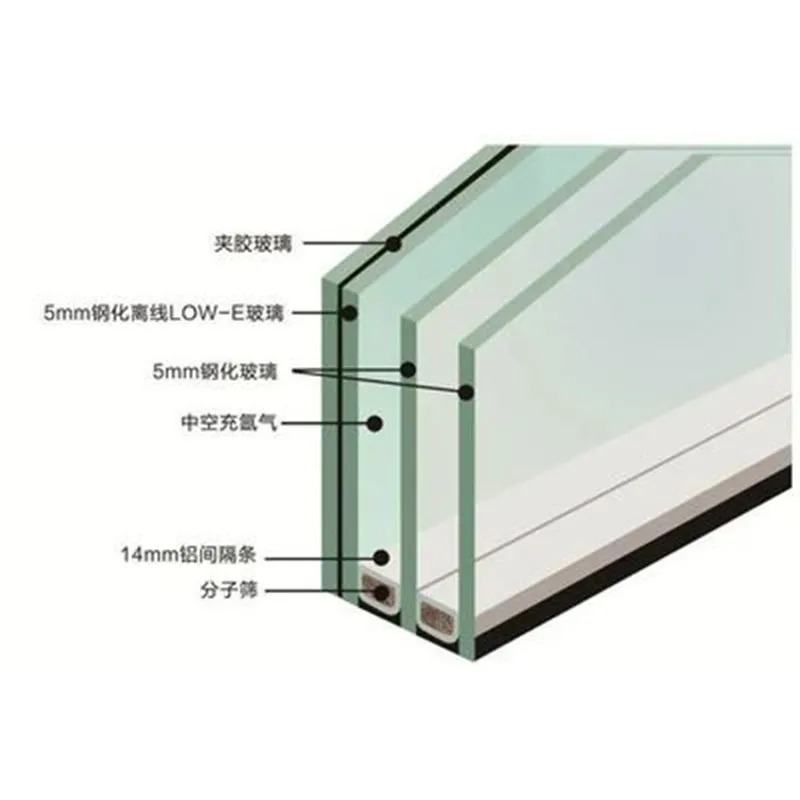

Однослойный полый ламинированный

Однослойный полый ламинированный -

Многослойное огнеупорное стекло

Многослойное огнеупорное стекло -

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло -

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE -

Остекленное изоляционное стекло

Остекленное изоляционное стекло -

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE -

Стандартное закаленное стекло

Стандартное закаленное стекло -

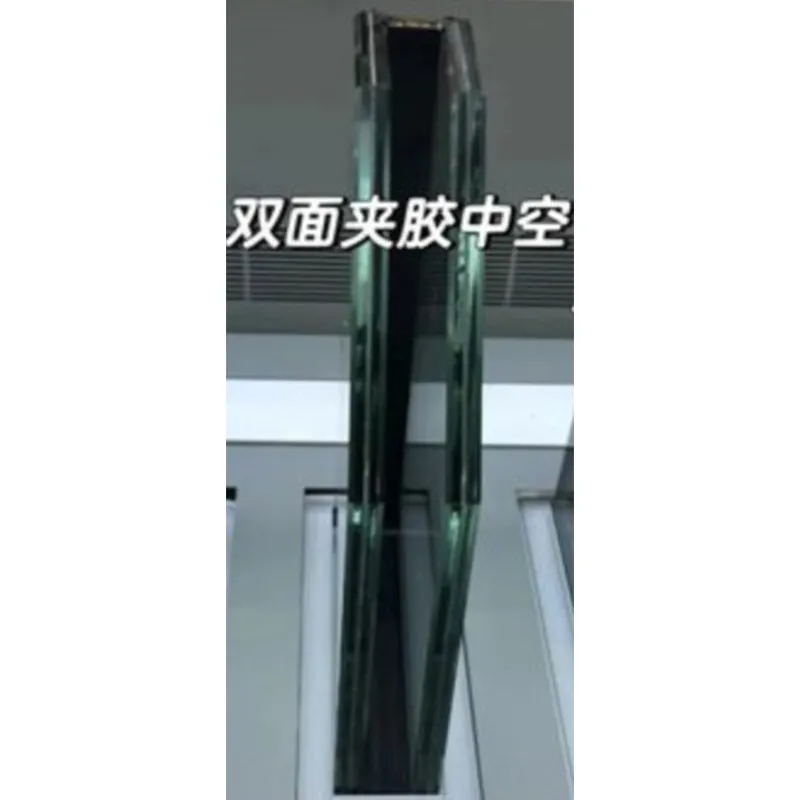

Двойная ламинированная полость

Двойная ламинированная полость -

Стекловолокно, армированное проволокой

Стекловолокно, армированное проволокой