фасадные системы стекло

Когда говорят ?фасадные системы стекло?, многие сразу представляют себе идеальную зеркальную стену, как с картинки архитектора. Но на практике, между этой картинкой и тем, что монтируется на объекте, часто лежит пропасть из технических решений, компромиссов и, чего уж греха таить, ошибок. Стеклянный фасад — это не просто красивая оболочка, это сложный организм, где каждый узел, от крепления до уплотнения, должен работать безупречно. И здесь начинается самое интересное.

Не просто стекло: что скрывается за системой

Основная ошибка заказчиков, да и некоторых подрядчиков, — сводить всё к выбору самого стеклопакета. Мол, возьмём триплекс потолще, и порядок. Но система — это прежде всего несущий каркас, будь то стоечно-ригельная, структурная или спайдерная. Каждая диктует свои условия. Например, в структурном остеклении шов между стеклами всего несколько миллиметров, и тут малейшая ошибка в геометрии каркаса или вулканизации силикона вылезает боком — появляются напряжения, могут пойти трещины. Видел такое на одном объекте в Москве, пришлось демонтировать целую секцию.

И вот тут как раз важны поставщики, которые понимают эту связку. Не просто продают стекло, а вникают в проектную документацию. Я обратил внимание на компанию ООО ?Шанхай Ланьши Специальные Стеклоизделия? (их сайт — https://www.lanshiglass.ru). В их подходе чувствуется именно технологический уклон. Они не просто режут стекло, а занимаются глубокой переработкой, что для современных фасадных систем стекло критически важно. Когда нужен гнутый триплекс сложной формы или стекло с селективным покрытием, нанесённым с высочайшей точностью, — это как раз их область. Их философия, основанная на автоматизации и инновациях, в нашем деле не пустые слова, а необходимость.

Потому что фасад — это динамичная конструкция. Он ?дышит? под ветром, ?гуляет? от перепадов температур. И если стекло, пусть и самое красивое, не было правильно обработано кромки (а это одна из стадий глубокой переработки), если не учтены допуски для термокомпенсации в алюминиевом профиле, то через год-два появятся щели, свисты, а то и хуже. Качество стеклоизделия — это фундамент, без которого все усилия монтажников идут прахом.

Точка контакта: профиль и остекление

Это, пожалуй, самая горячая точка на объекте. Часто проектировщики и монтажники работают в отрыве друг от друга. Первые рисуют красивые узлы, вторые — сталкиваются с тем, что реальный профиль и реальный стеклопакет физически не стыкуются так, как на бумаге. Зазор должен быть строго выдержан для монтажных прокладок и герметика.

Здесь опыт поставщика, который может предоставить не просто лист стекла, а готовое изделие с точно выверенными размерами и фасонной обработкой, бесценен. Смотрю на описание Ланьши — они как раз делают акцент на технологическом применении продуктов. На практике это может означать, что они готовы обсудить с инженером подрядчика тонкости крепления спайдера к калёному стеклу или предложить оптимальную схему обработки кромки для структурного фасада, чтобы минимизировать риск сколов при монтаже.

Помню случай на этапе облицовки бизнес-центра. Привезли партию стекла для спайдерной системы, а отверстия под чашки спайдеров оказались смещены на пару миллиметров. Всё, стоп. Проект встал. Причина — не было единого техпроцесса от расчёта нагрузки до сверления. Теперь всегда уточняю у поставщиков: можете ли вы обеспечить полный цикл, от резки и закалки до сверления и промаркировки по спецификации? Это экономит недели времени.

Невидимые враги: мостики холода и конденсат

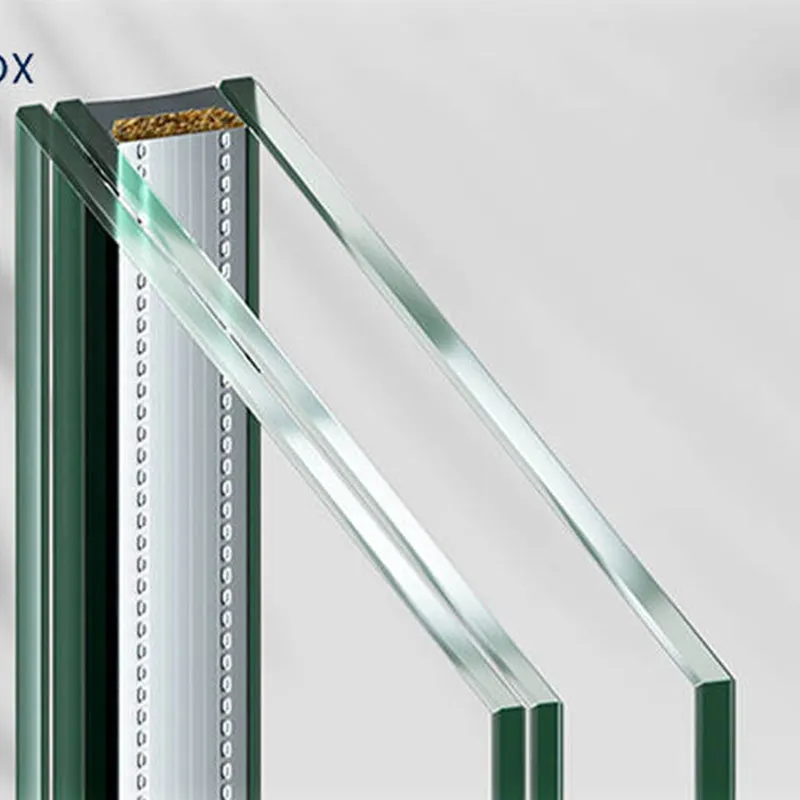

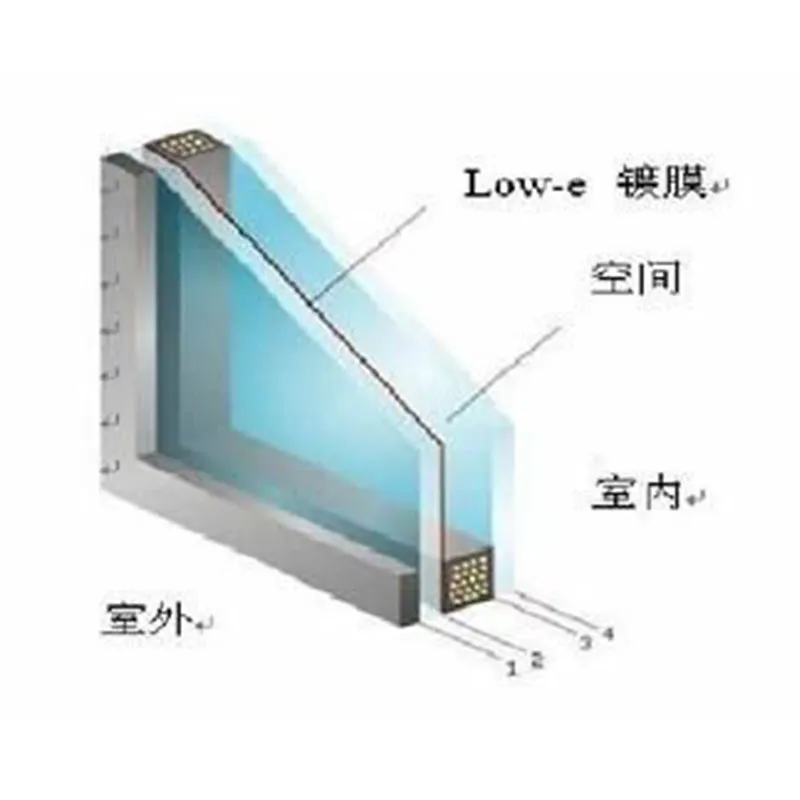

Красота стеклянного фасада меркнет, когда изнутри на стыках начинает выпадать конденсат, а зимой по периметру идёт холодная полоса. Это бич многих объектов. Проблема кроется в терморазрыве в профиле и, внимание, в краевой зоне стеклопакета.

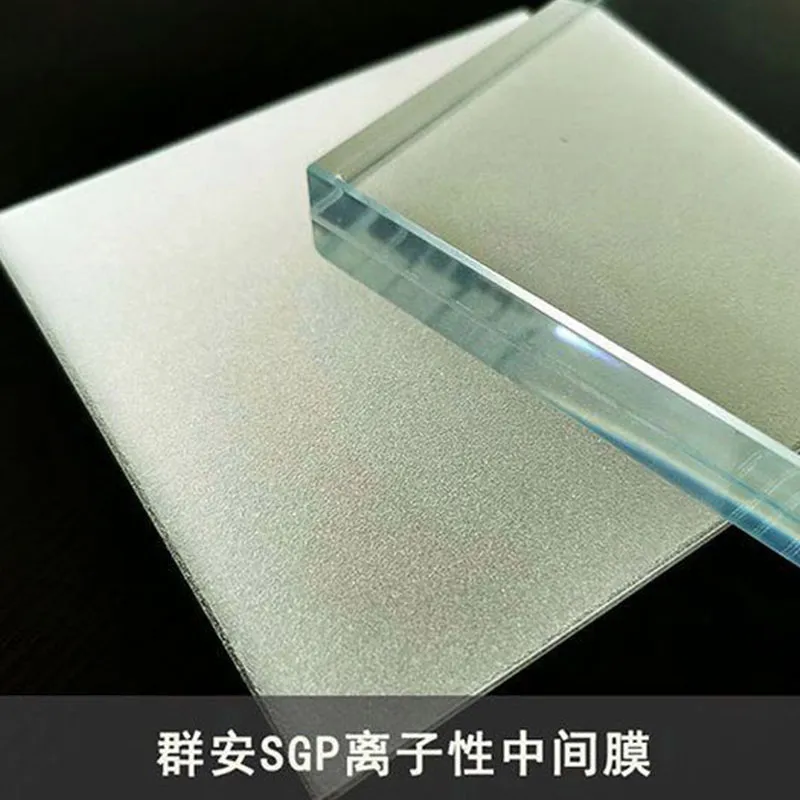

Качественное фасадное стекло — это не только само стекло, но и дистанционная рамка внутри пакета, и заполнение газом, и первичный герметик. Если в этой зоне экономит производитель стеклопакета, вся система термоизоляции фасада рушится. Нужны тёплые рамки, например, из нержавеющей стали с полиамидным вкладышем, и качественная двухкомпонентная заливка.

Именно поэтому глубокая переработка, о которой говорит Ланьши, так важна. Она подразумевает контроль над всеми этими этапами. Автоматизированная линия сборки стеклопакетов — это не для галочки, это гарантия, что газ не улетучится через месяц, а герметик ляжет ровным слоем. На деле же часто видишь, как на объект привозят пакеты, собранные кустарно, и потом все удивляются, почему они ?потеют?.

Вес и безопасность: расчёты, которые нельзя игнорировать

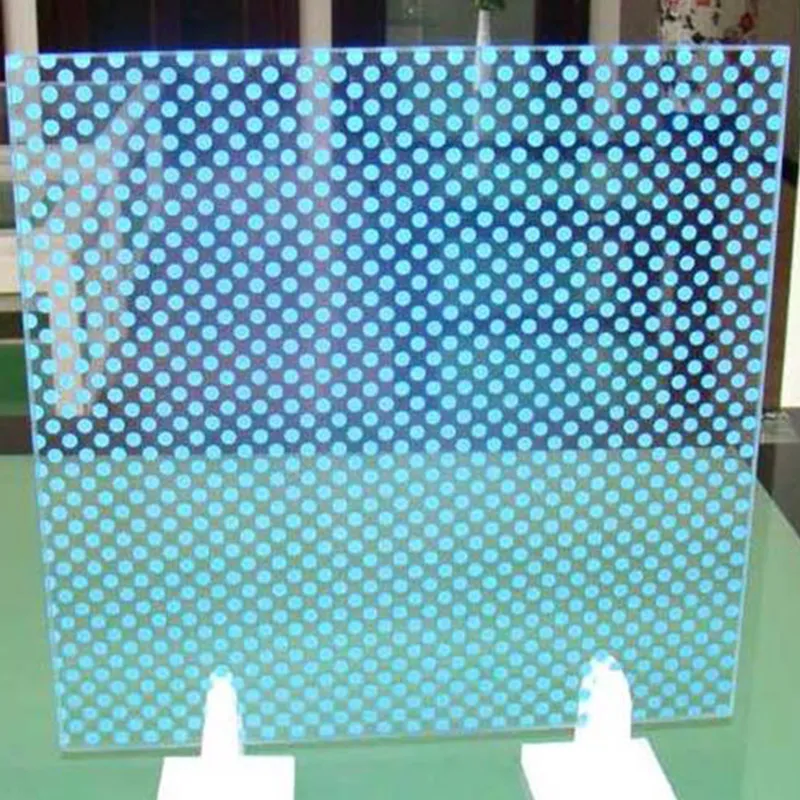

Ещё один момент, который часто недооценивают — это общий вес конструкции. Большая площадь остекления — это тонны стекла, давящие на кронштейны и несущие стены. А если это ещё и фасадное остекление с использованием многослойного триплекса или стекла с керамической печатью, вес возрастает значительно.

Здесь снова выходит на первый план качество исходного стеклоизделия. Неоднородность закалки, скрытые микротрещины от неправильной обработки — это бомба замедленного действия. Под нагрузкой, особенно динамической (ветер), такое стекло может просто лопнуть. Поэтому доверять можно только тем, у кого процесс от и до автоматизирован и контролируется. Судя по описанию, компания из Шанхая делает на этом акцент, что внушает определённое доверие. Их продукция для стеклянных фасадов должна проходить жёсткий ОТК.

На одном из наших ранних объектов сэкономили на проверке сертификатов на стекло. Всё шло хорошо, пока не начался сильный ветер с дождём. Одно из больших витражных стекол в структурной системе дало трещину от точки крепления спайдера. Причина — внутреннее напряжение в стекле, не снятое при закалке. После этого инцидента протоколы испытаний от производителя стали для нас священным текстом.

Итог: система как синергия

Так к чему же всё это? К тому, что успешный фасад — это синергия. Синергия между грамотным проектом, качественными комплектующими (где фасадные системы стекло — центральный, но не единственный элемент) и профессиональным монтажом. Нельзя компенсировать слабое звено в этой цепи.

Поставщик вроде ООО ?Шанхай Ланьши Специальные Стеклоизделия?, с их фокусом на глубокую переработку и автоматизацию, потенциально может стать тем самым надёжным звеном, которое отвечает за фундаментальную часть — за само стеклоизделие. Но ключевое слово — ?может?. Всегда нужно смотреть вживую на объекты, где стоит их продукция, запрашивать реальные технические отчёты, общаться с их технологами.

В конце концов, стеклянный фасад — это лицо здания на десятилетия. И это лицо не должно покрываться ?испариной? конденсата или, не дай бог, сеткой трещин. Всё упирается в детали, в технологическую дисциплину и в понимание, что ты продаёшь не просто товар, а часть сложной инженерной системы. И именно такое понимание я ищу в партнёрах по поставкам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эмалированное монолитное стекло

Эмалированное монолитное стекло -

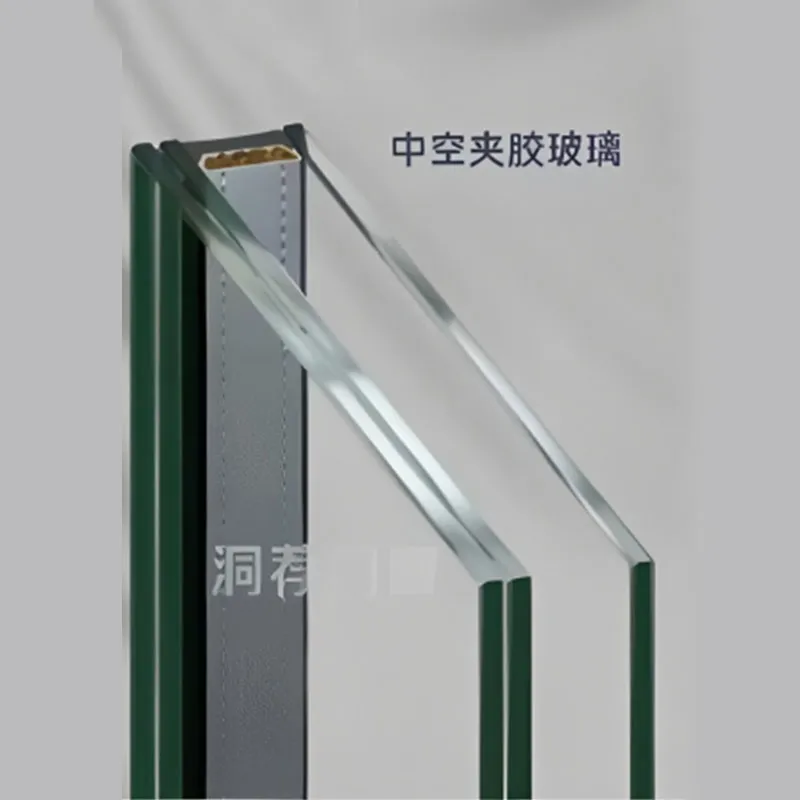

Двойная ламинированная полость

Двойная ламинированная полость -

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE -

Изгибание закаленного стекла

Изгибание закаленного стекла -

Стандартное закаленное стекло

Стандартное закаленное стекло -

Однослойный полый ламинированный

Однослойный полый ламинированный -

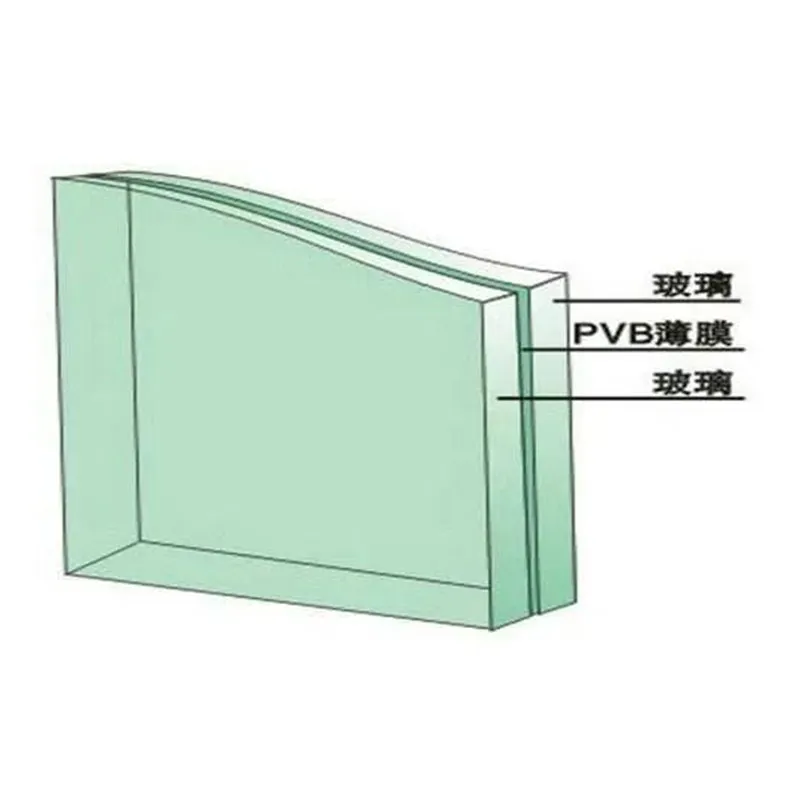

ПВБ-ламинированное стекло

ПВБ-ламинированное стекло -

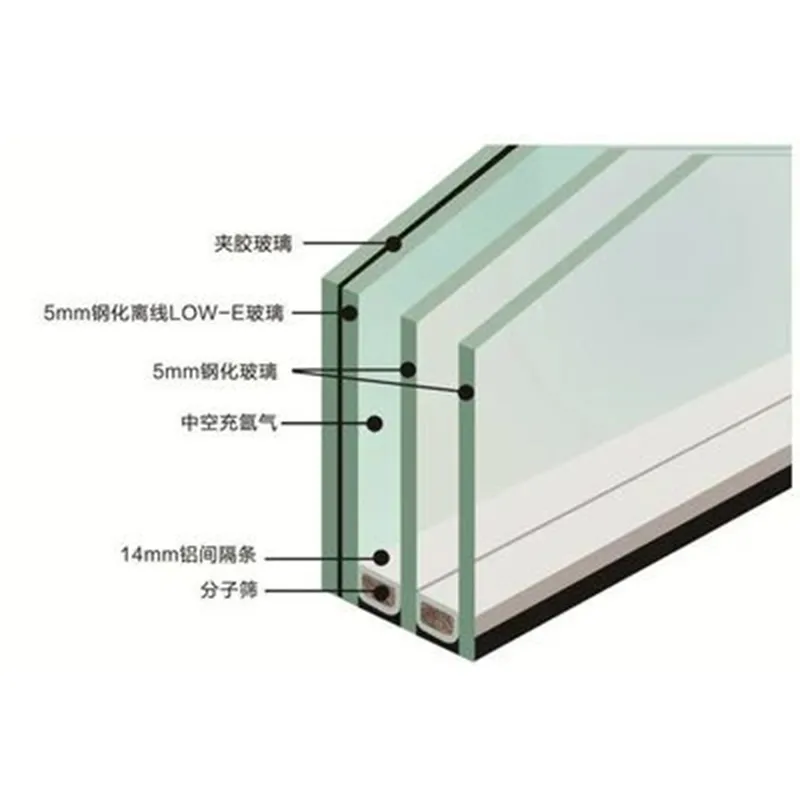

LOWE ламинированный полый

LOWE ламинированный полый -

LOWE ламинированный полый

LOWE ламинированный полый -

Многослойное стеклопакетное стекло

Многослойное стеклопакетное стекло -

Многослойное огнеупорное стекло

Многослойное огнеупорное стекло -

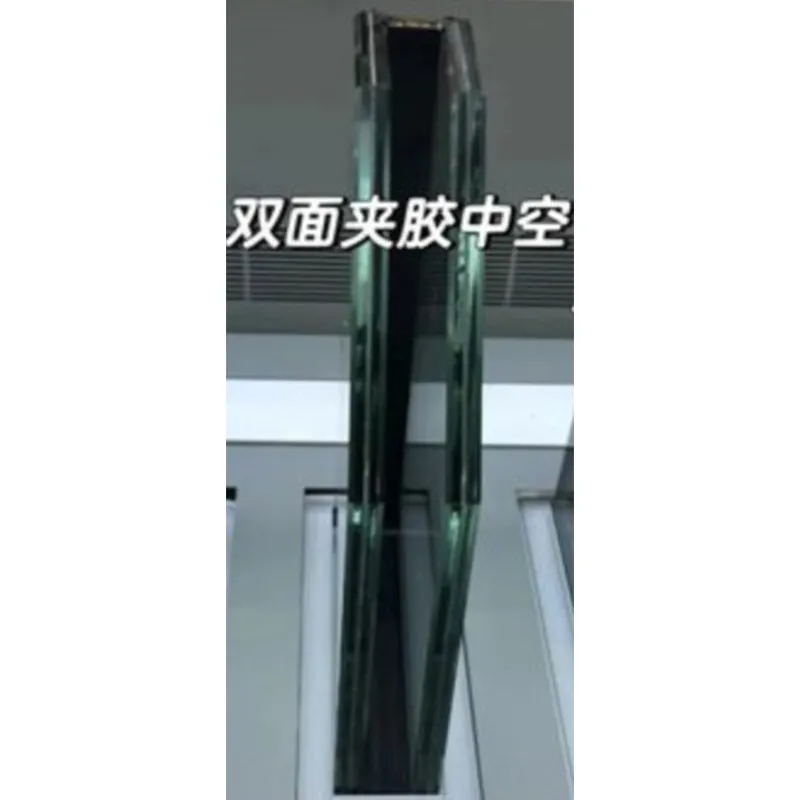

Двойная ламинированная полость

Двойная ламинированная полость