цветное закаленное стекло

Когда слышишь ?цветное закаленное стекло?, первое, что приходит в голову — это яркие фасады или стильные перегородки. Но на практике, между красивой картинкой в каталоге и реальным изделием на объекте лежит пропасть, заполненная технологическими нюансами. Многие заказчики, да и некоторые коллеги, до сих пор считают, что главное — это оттенок по RAL, а остальное ?сделают на заводе?. Вот тут и начинается самое интересное, а иногда и проблемное.

От пигмента до структуры: как рождается цвет

Цвет здесь — это не пленка и не напыление, хотя такие варианты тоже существуют. Я говорю о массе — когда оксиды металлов вводятся в состав шихты на этапе плавки. Казалось бы, все просто: добавил кобальт — получил синий, селен — розовый или красный. Но на деле каждый пигмент ведет себя в печи по-своему и по-разному реагирует на последующую закалку.

Например, некоторые насыщенные темные оттенки, особенно на основе железа, могут создавать проблемы с равномерностью нагрева в печи. Стекло поглощает инфракрасное излучение интенсивнее, и если режим не скорректировать, вместо равномерного цвета получим ?зебру? из-за разной степени закалки по площади листа. Это не брак в классическом понимании, но визуальный дефект, который клиент никогда не примет.

Мы в свое время наступали на эти грабли с одним проектом, где требовалось глубокое бронзовое стекло для фасада. Первая же партия пошла волной. Пришлось с технологами сидеть, буквально разбирая лог-файлы печи, чтобы понять, как перестроить график нагрева и обдува для этого конкретного состава. Опыт, полученный тогда, теперь для нас — обязательный чек-лист при запуске нового оттенка.

Закалка: точка, где цвет встречается с прочностью

Собственно, закаленное стекло получает свои свойства благодаря резкому охлаждению. Но для цветного стекла этот процесс — критическая точка. Помимо уже упомянутой неравномерности нагрева, есть еще один тонкий момент — возможное изменение оттенка.

При высоких температурах (под 700°C) некоторые оксиды могут нестабильны. Незначительное, но реальное изменение цвета после цикла закалки — не миф. Мы это фиксировали инструментально, сравнивая образцы до и после на спектрофотометре. Разница в 2-3 единицы по цветовым координатам L*a*b* — это обычно в пределах допуска, но для премиальных проектов, где подбирают панели из разных партий, это может стать головной болью.

Поэтому сейчас мы всегда закладываем этап пробной закалки для нового цвета, особенно если речь идет о крупной партии. Делаем мини-лист, прогоняем его, замеряем цвет и прочность. Да, это время и деньги, но это дешевле, чем потом разбираться с рекламацией.

Практика и подводные камни: от склада до монтажа

Один из самых неочевидных моментов — поведение цветного закаленного стекла на объекте. Солнечный свет, особенно прямой, — это мощный инструмент проверки. Тот самый бронзовый или серый оттенок, который в цехе выглядел идеально однородным, на высоте 20 этажа под полуденным солнцем может проявить легкую полосатость или облачность.

Это связано с микровариациями в толщине стекла и, как следствие, в оптическом пути света через окрашенную массу. Стандартный допуск по толщине для флоат-стекла — ±0.2 мм. Для прозрачного это не критично, а для цветного эта разница может дать видимую градацию. Решение? Работать с поставщиками, которые гарантируют более жесткий допуск, например, ±0.1 мм, или сразу закладывать в проект визуальную текстуру (например, матовое травление), которая нивелирует этот эффект.

Еще один камень преткновения — обработка кромки. После резки и шлифовки на торце видна ?настоящая? толщина цвета. Иногда, при определенном угле зрения, эта линия может быть заметна. Для ответственных объектов мы часто делаем полировку торца до зеркального состояния или даже наносим на торец тонкую цветную пленку, чтобы визуально продолжить основной тон.

Автоматизация как панацея? Опыт Ланьши

Говоря о качестве, нельзя не упомянуть подход таких компаний, как ООО ?Шанхай Ланьши Специальные Стеклоизделия?. На их сайте lanshiglass.ru виден акцент на автоматизированные линии и глубокую переработку. Это ключевой момент для консистенции цветного стекла.

Автоматика в дозировании шихты, контроль параметров плавки и, что особенно важно, в системе закалки — это минимизация человеческого фактора. Когда у тебя печь с сотнями датчиков и алгоритм, адаптирующий режим под поглощение конкретной партии стекла, шанс получить ?зебру? падает в разы. Их философия, о которой говорится в описании — открытость и инновации — в этом контексте это не просто слова. Это доступ к технологическим данным процесса, что для специалиста бесценно.

Но даже с лучшим оборудованием нужна экспертиза. Автоматическая линия выдаст стабильный продукт, но подбор исходного состава пигментов, их стойкости к закалке и итогового эстетического вида — это все еще задача для технолога с опытом. Здесь как раз и видна ?глубокая переработка? — не просто сделать цветное стекло, а сделать его предсказуемым в эксплуатации.

Взгляд вперед: что еще можно улучшить

Сегодня тренд — это не просто цвет, а умные свойства. Например, интеграция в массив цветного стекла солнцезащитных или энергосберегающих свойств. Технически это следующий уровень сложности, ведь нужно совместить химию пигмента с наноразмерными покрытиями, которые часто наносятся на уже готовое флоат-стекло до закалки.

Еще один интересный вызов — рециклинг. Цветное стекло сложнее пустить в повторное использование без потери качества цвета. Над этим сейчас бьются многие, включая, полагаю, и команды вроде Ланьши, с их фокусом на технологические применения. Это вопрос не только экологии, но и экономики в долгосрочной перспективе.

В итоге, работа с цветным закаленным стеклом — это постоянный баланс между искусством и точной наукой. Каждый проект — это немного эксперимент, даже при наличии всех стандартов. Главное — не бояться этих экспериментов, но подходить к ним с холодной головой, полным набором замеров и пониманием, что происходит на физико-химическом уровне. Именно это и отличает просто изделие от качественного продукта, который простоит десятилетия, не теряя своего вида и сути.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

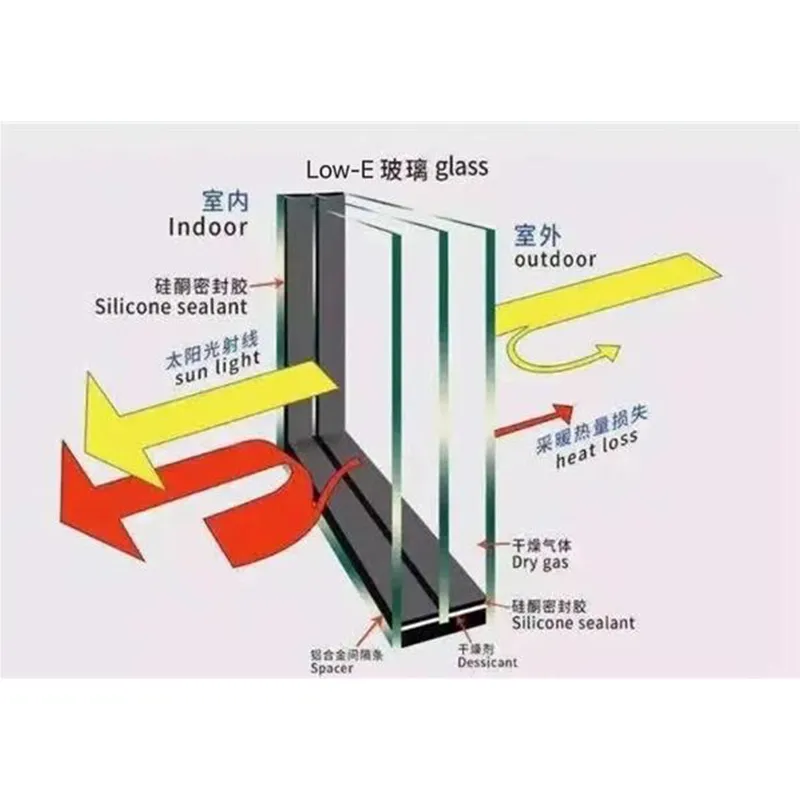

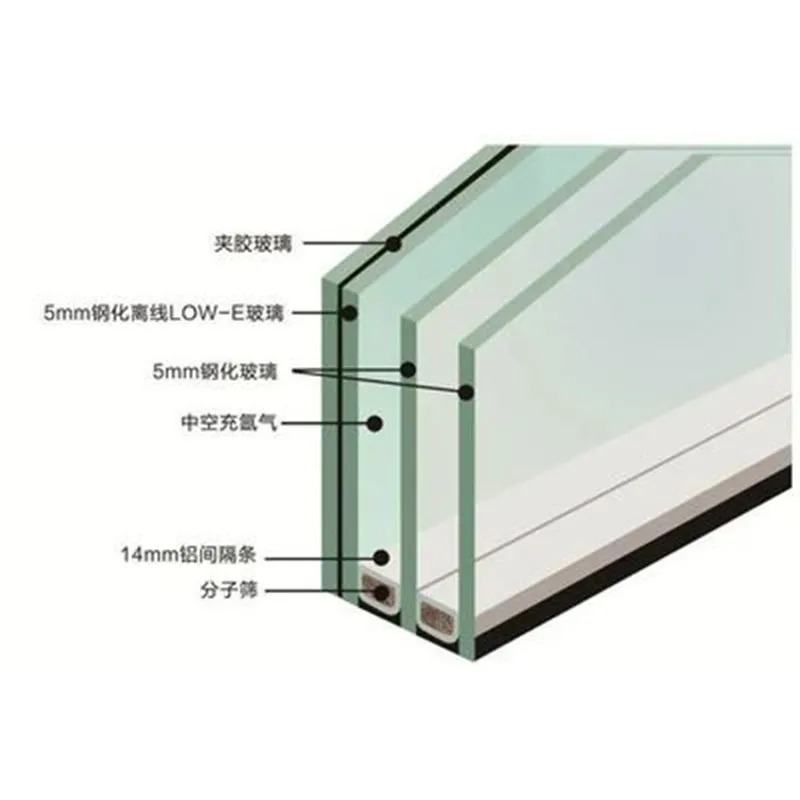

Лоуи, одиночная полость

Лоуи, одиночная полость -

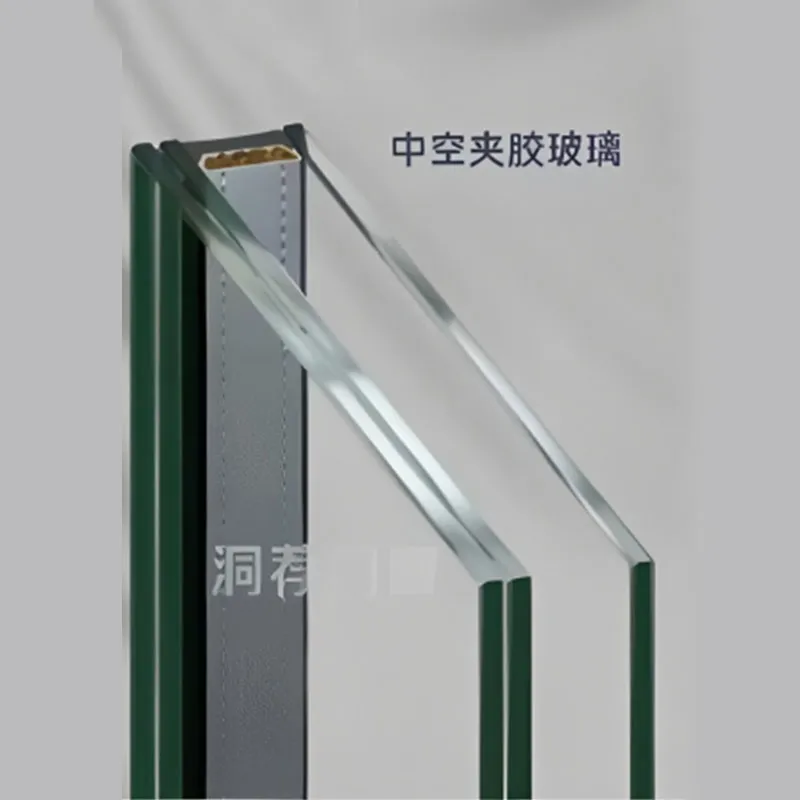

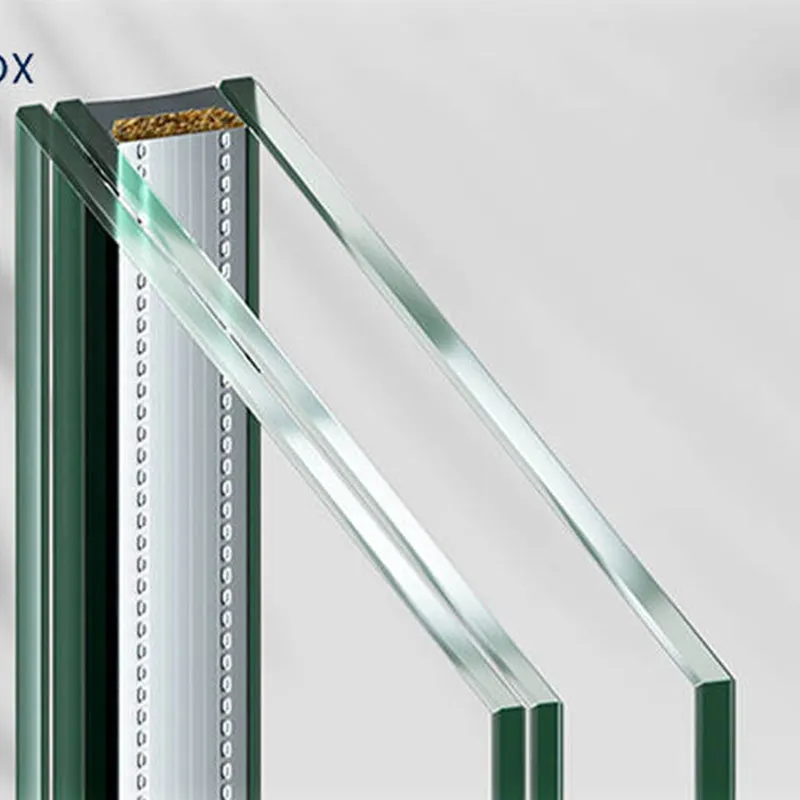

Остекленное изоляционное стекло

Остекленное изоляционное стекло -

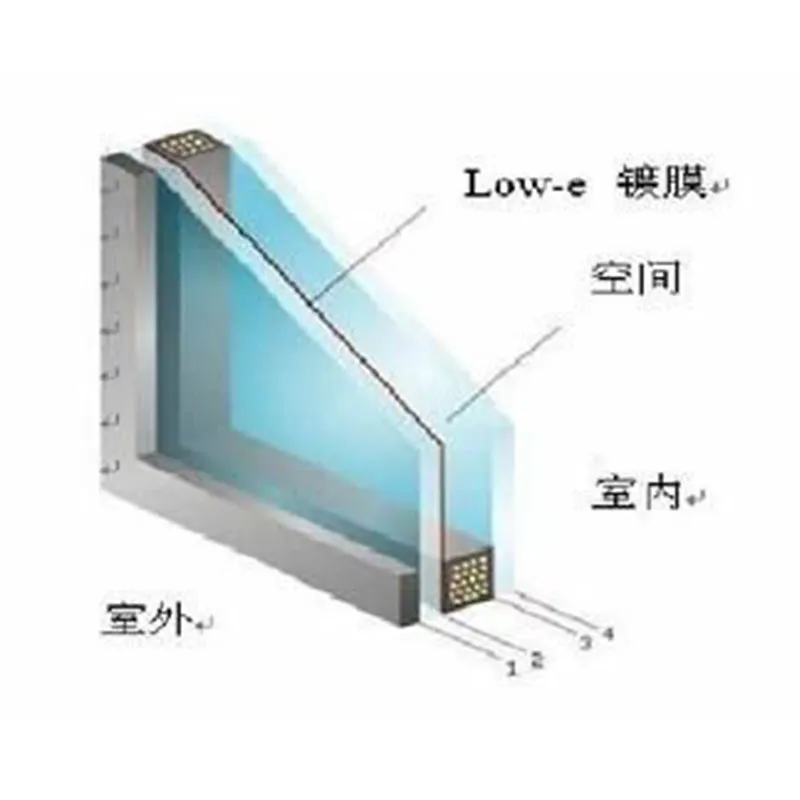

LOWE ламинированный полый

LOWE ламинированный полый -

LOWE ламинированный полый

LOWE ламинированный полый -

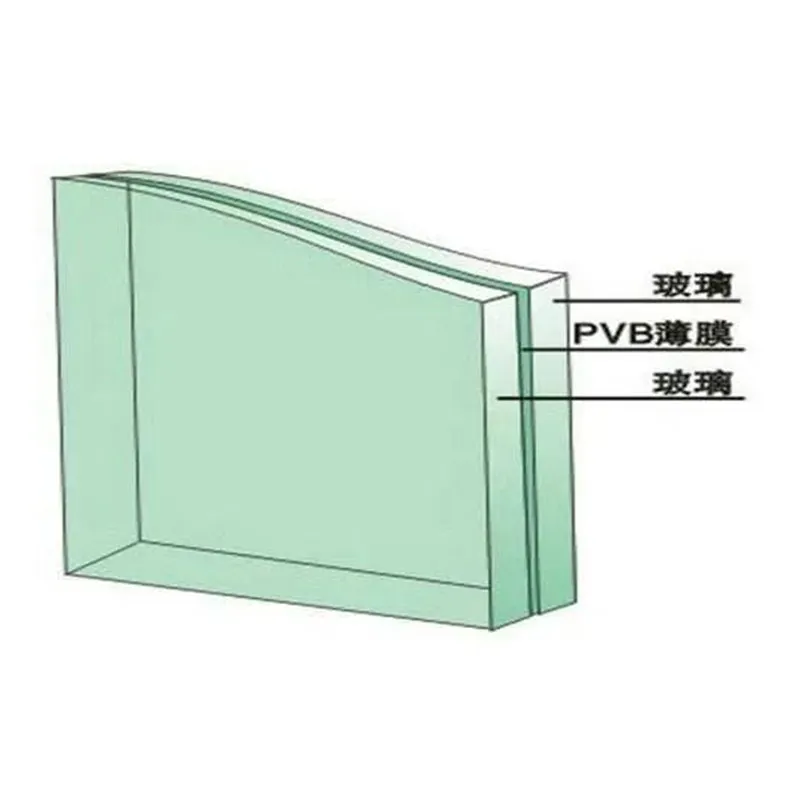

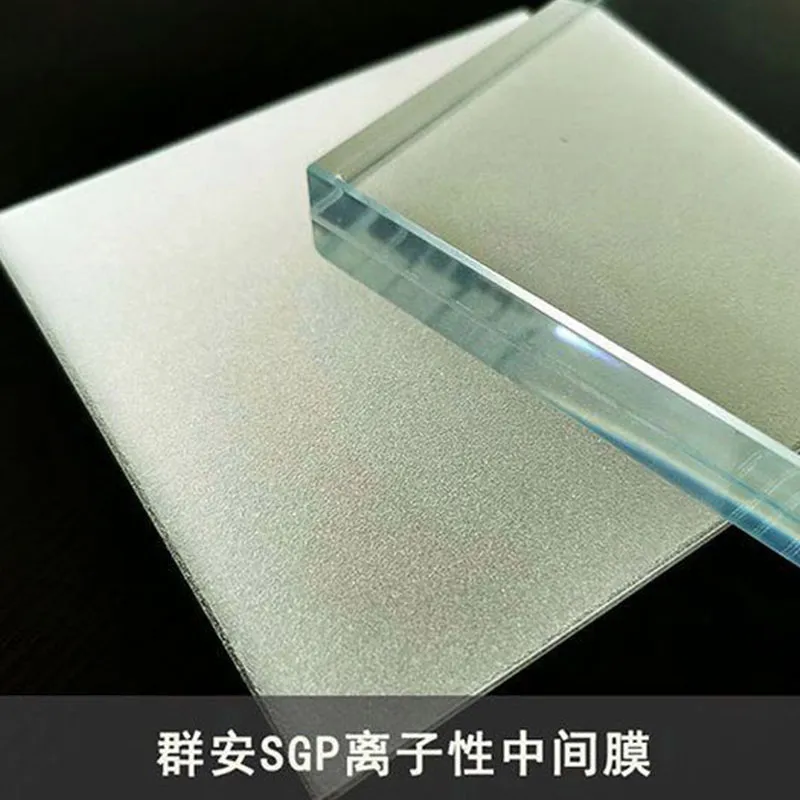

Многослойное стекло SGP

Многослойное стекло SGP -

Однослойное стеклопакетное покрытие

Однослойное стеклопакетное покрытие -

Многослойное стеклопакетное стекло

Многослойное стеклопакетное стекло -

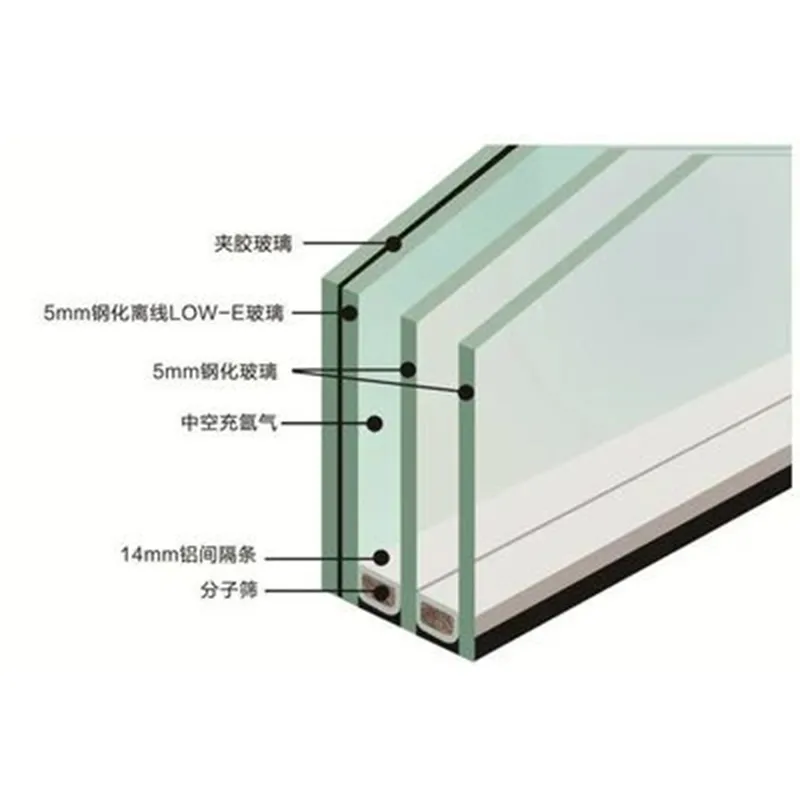

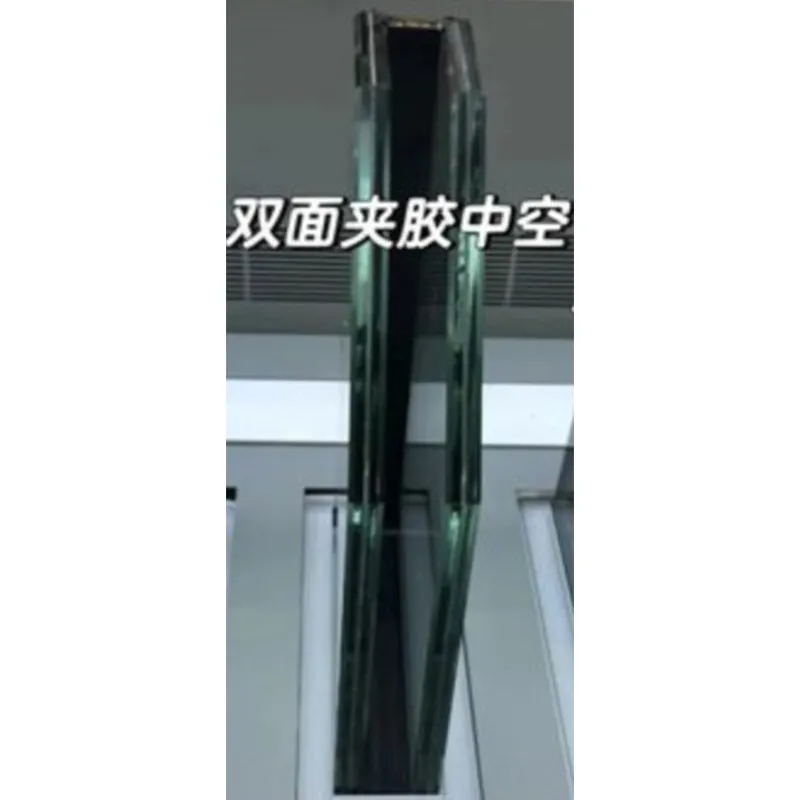

Двойная ламинированная полость

Двойная ламинированная полость -

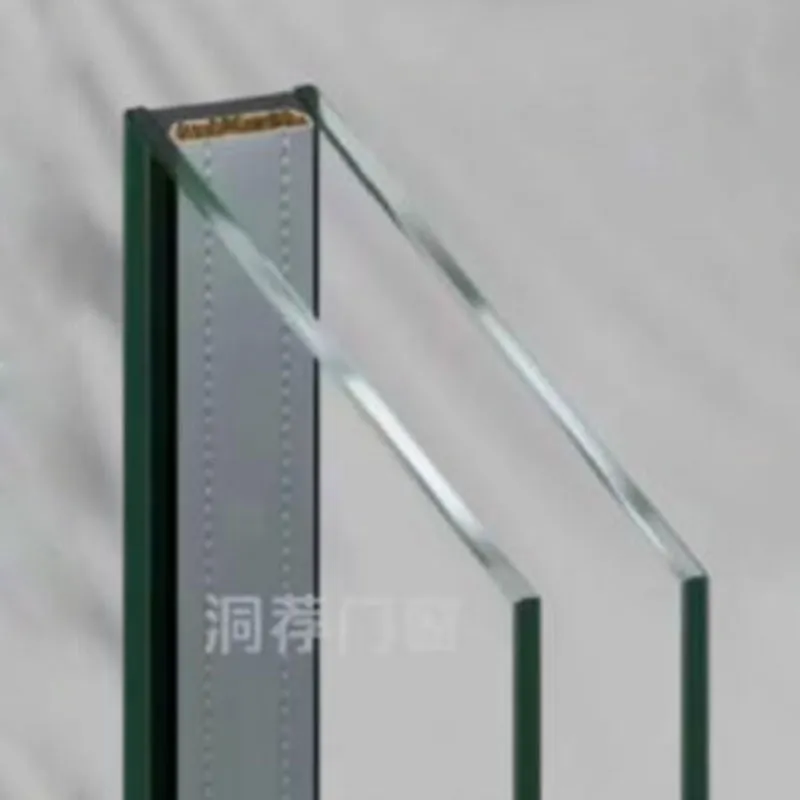

Однослойный полый ламинированный

Однослойный полый ламинированный -

Изолированное стекло, ламинированное полое стекло

Изолированное стекло, ламинированное полое стекло -

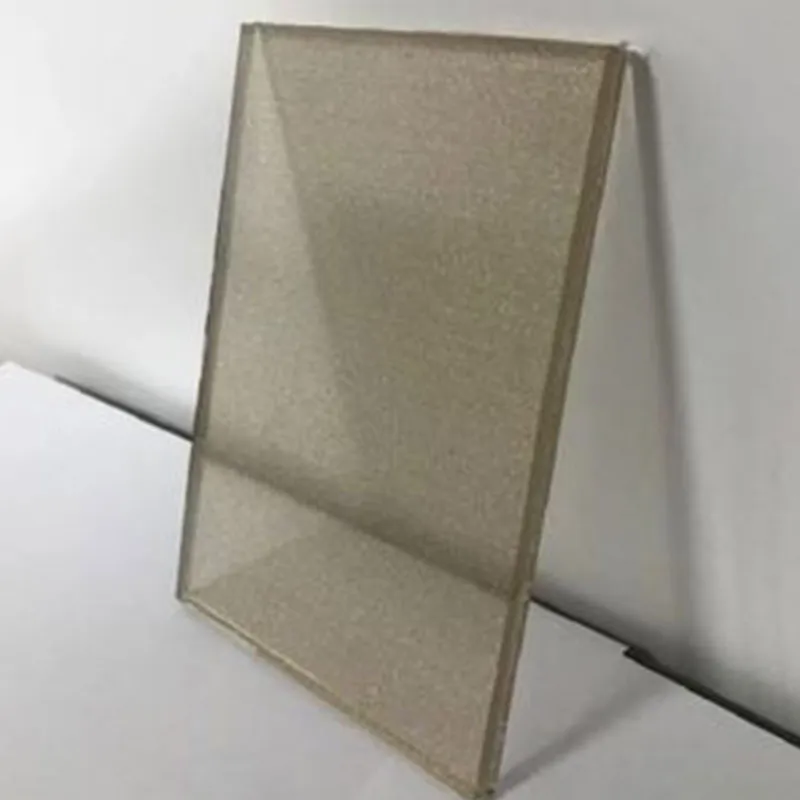

Стекловолокно, армированное проволокой

Стекловолокно, армированное проволокой -

Однослойный полый ламинированный

Однослойный полый ламинированный