закаленное стекло на заказ

Когда слышишь ?закаленное стекло на заказ?, многие сразу представляют себе просто прочное стекло любой формы. На деле же — это целая цепочка технологических нюансов, где малейший просчет на этапе проектирования или резки ведет к браку. И да, ?на заказ? — это не про волшебство, а про четкое понимание, что можно, а что нельзя сделать с листом стекла, прежде чем оно отправится в печь.

Что скрывается за фразой ?глубокая переработка??

В нашей компании, ООО ?Шанхай Ланьши Специальные Стеклоизделия?, под этим термином мы понимаем не просто резку и закалку. Это полный цикл: от консультации по нагрузкам и среде эксплуатации до финишной обработки кромки и проверки на соответствие ГОСТ. Часто клиент приходит с красивой картинкой, но без понимания, что сложный вырез у самого края листа или отверстие слишком близко к кромке — это почти гарантированная трещина при закалке. Объяснять это — часть работы.

Автоматизированные линии, о которых пишут на сайте https://www.lanshiglass.ru, — это не для галочки. Они нужны для повторяемости. Когда делаешь партию из 50 одинаковых панелей для ограждения балкона, любая ручная операция вносит разброс. А разброс в температуре или времени выдержки в печи — это разный уровень остаточных напряжений в готовом изделии. Потом при монтаже одна панель держит удар, а соседняя — нет. И начинаются претензии.

Вот тут и проявляется философия открытого бизнеса, которую мы декларируем. Лучше на этапе обсуждения чертежа сказать ?здесь нужно отступить 5 см? или ?этот радиус мы не гарантируем?, чем молча сделать и получить проблемное стекло. Иногда даже отказываешься от заказа, если видишь, что требования заведомо невыполнимы или небезопасны. Репутация дороже.

Типичные ошибки при заказе и почему они возникают

Самая частая — неучет допусков. Заказчик рисует идеальный прямоугольник 1000х2000 мм и ждет, что стекло приедет с такими же размерами. Но после закалки геометрия может ?повести? на 2-3 мм, это технологическая особенность. Если монтажный зазор не предусмотрен, стекло просто не встанет в профиль. Мы всегда просим указывать не номинальные, а монтажные размеры с четким указанием, где нужны жесткие допуски, а где есть свобода.

Другая ошибка — игнорирование типа кромки. Для мебельной фасадной вставки нужна полировка до зеркала, а для скрытого крепления в конструкции из нержавейки часто хватает и шлифовки. Но клиент, экономя, выбирает просто резанную кромку, а потом удивляется сколам при установке. Это тот случай, когда экономия 50 рублей на метре приводит к порче всего изделия.

И, конечно, вопросы по прочности. Многие уверены, что закаленное стекло абсолютно неубиваемо. Приходится объяснять, что его прочность — к равномерно распределенной нагрузке и удару в плоскость. Точечный удар торцом металлического предмета по краю — и все, стекло рассыпается на гранулы. Это не недостаток, это свойство. И для некоторых применений (например, полок) это критично, нужно либо ламинирование, либо особые условия крепления.

Из практики: случай с панорамным остеклением кафе

Был проект — большие безрамные панели для летней веранды. Заказчик хотел максимально прозрачно, поэтому отказался от тонировки и узорчатых пленок. Но при этом место было солнечное. Мы предупредили о тепловом ударе: если рама поглощает тепло и неравномерно нагревает кромку стекла, оно может лопнуть само по себе. Предложили вариант с краевой обработкой — специальным покрытием, снижающим нагрев, и обязательным силиконовым креплением с компенсационным зазором.

Сначала клиент счел это излишним, но после нашего объяснения с примерами расчетов — согласился. В итоге стекло стоит уже третий год, проблем нет. А у конкурента, который просто отрезал и закалил листы под те же размеры, в первую же жару несколько панелей треснуло. Вот она, цена ?просто закаленного стекла? без учета специфики.

Этот пример хорошо показывает, что наше кредо — не просто продать квадратный метр, а обеспечить работоспособность узла в целом. Инновации тут — не в громких словах, а в умении подобрать и применить нужную технологию из арсенала глубокой переработки. Иногда это сверление под особым углом, иногда — спецочистка перед нанесением керамической краски, чтобы не отслоилась после закалки.

Оборудование и его границы возможного

Наши автоматизированные линии позволяют делать довольно сложные фигуры. Но есть миф, что на заказ можно вырезать вообще что угодно. Реальность диктуется физикой реза и размерами печи. Например, очень узкие перемычки (менее 100 мм) между двумя вырезами — это риск. Стекло может лопнуть в печи из-за неравномерного прогрева. Или минимальный радиус изгиба — он зависит от толщины. Хочешь гнутое закаленное стекло на заказ? Будь готов, что радиус должен быть не менее определенной величины, иначе внутренние напряжения не позволят получить стабильный продукт.

Мы постоянно сталкиваемся с запросами, которые находятся на пределе. Недавно был заказ на стекло с десятком отверстий разного диаметра под проводку для стойки ресепшена. Пришлось делать несколько пробных образцов, чтобы подобрать скорость сверления и охлаждения, иначе вокруг отверстий появлялись микротрещины, которые проявлялись только после закалки. Это та самая ?разработка и технологическое применение?, которая заявлена в описании компании. Не все идет гладко с первого раза.

Именно поэтому мы на сайте https://www.lanshiglass.ru стараемся не столько хвастаться мощностями, сколько давать технические памятки. Чтобы человек, прежде чем прислать запрос, мог примерно оценить реализуемость своей идеи. Это экономит время всем.

Цена вопроса: почему дешево — это часто дорого

Рынок насыщен предложениями. Всегда найдется тот, кто предложит сделать дешевле. Но когда речь идет о безопасности (а закаленное стекло часто используется в душевых, ограждениях, фасадах), экономия на контроле — преступление. Наша модель управления построена так, что каждая партия проходит выборочную, а для критичных применений — сплошную проверку на дефектоскопе. Это дорого. Это увеличивает себестоимость. Но это исключает поставку стекла со скрытыми свилями или недокалом.

Видел я как-то раз ?конкурентный? продукт — стекло для душевой кабины. По документам — закаленное. На вид — нормальное. Но при монтаже мастер слегка задел угол. И оно не просто треснуло, а осыпалось крупными, острыми осколками. Это явный признак нарушения режима закалки. Наше же, даже если разобьется, рассыплется на мелкие гранулы, которые менее травмоопасны. Разница — в технологии и контроле на выходе.

Поэтому наш принцип — прозрачность не только в стекле, но и в процессе. Мы можем показать, как и что делается, объяснить, из чего складывается цена. Когда клиент понимает, что платит не за ?просто стекло?, а за инженерный расчет, испытания и гарантию, вопрос о цене часто отпадает. Люди ищут надежность, а не просто низкую цифру в смете.

Вместо заключения: мысли вслух о будущем заказов

Тренд на индивидуализацию только растет. Запросы становятся сложнее: не просто цветная пленка, а керамическая печать с переходом цвета, не просто отверстие, а паз сложной формы под скрытый крепеж. Это требует от нас, производителей, постоянного обновления парка оборудования и, что важнее, знаний инженерного состава. Дух инноваций — это не про то, чтобы купить самую дорогую линию, а про то, чтобы научиться выжимать из нее максимум для пользы клиента.

С другой стороны, растет и понимание у заказчиков. Все меньше людей хотят ?как у всех? и все больше приходят с готовым, пусть и сырым, техническим заданием. Это радует. Диалог становится более предметным. И в этом диалоге наша роль — быть не просто исполнителем, а консультантом, который поможет избежать ошибок и получить именно тот продукт, который будет работать долго и безопасно.

Так что, если вам нужно закаленное стекло на заказ, готовьте не только эскиз, но и вопросы. Спрашивайте про допуски, про кромки, про условия эксплуатации. Чем больше деталей вы дадите на старте, тем точнее и быстрее будет результат. А мы, со своей стороны, продолжаем оттачивать технологии глубокой переработки, чтобы даже самый сложный запрос превращался в надежное изделие. Без громких обещаний, но с пониманием дела.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

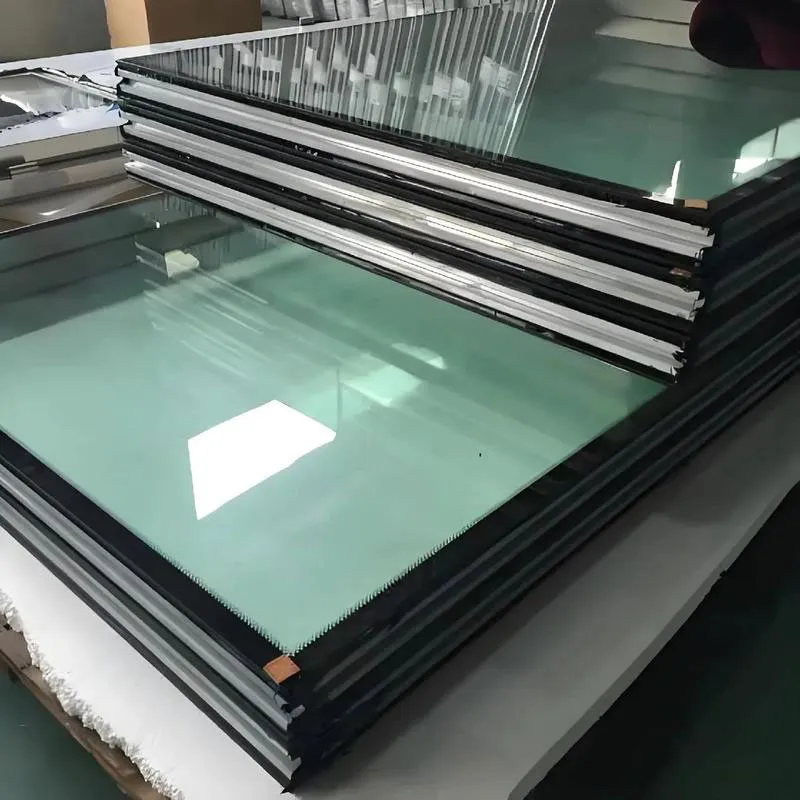

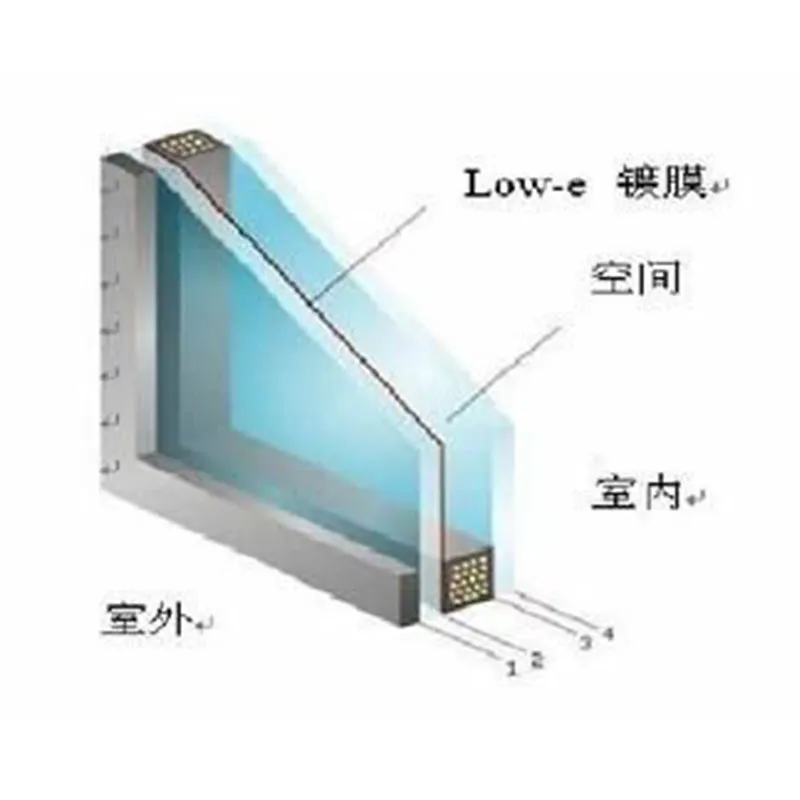

Однослойное стеклопакетное покрытие

Однослойное стеклопакетное покрытие -

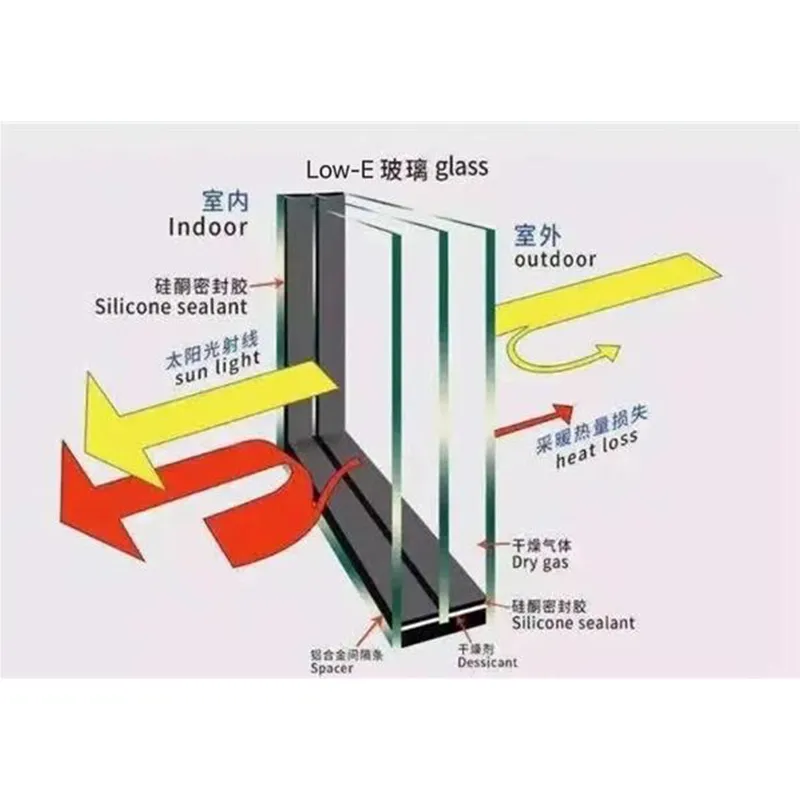

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE -

Эмалированное многослойное стекло

Эмалированное многослойное стекло -

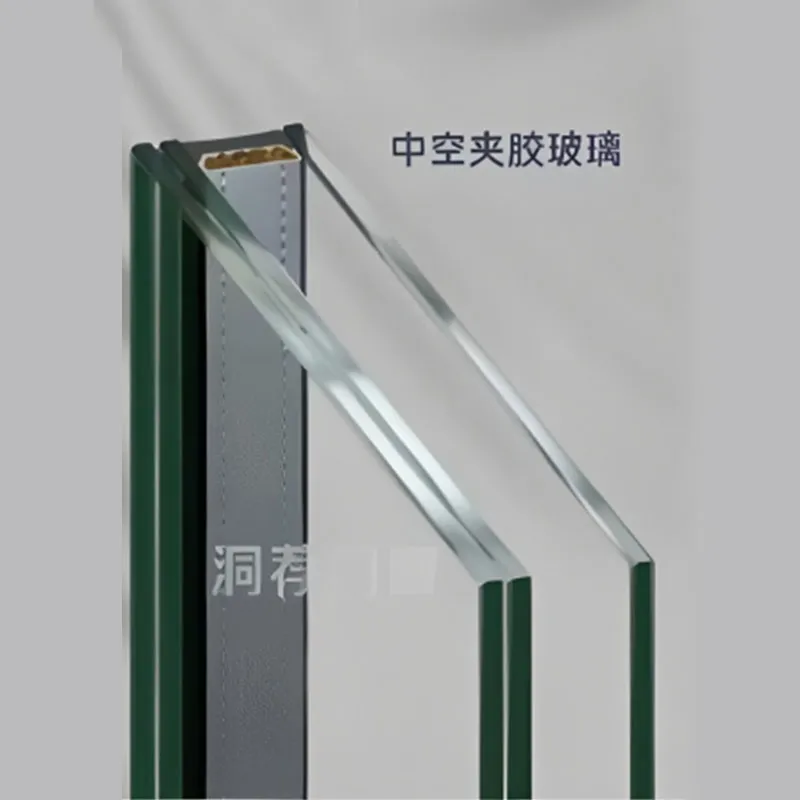

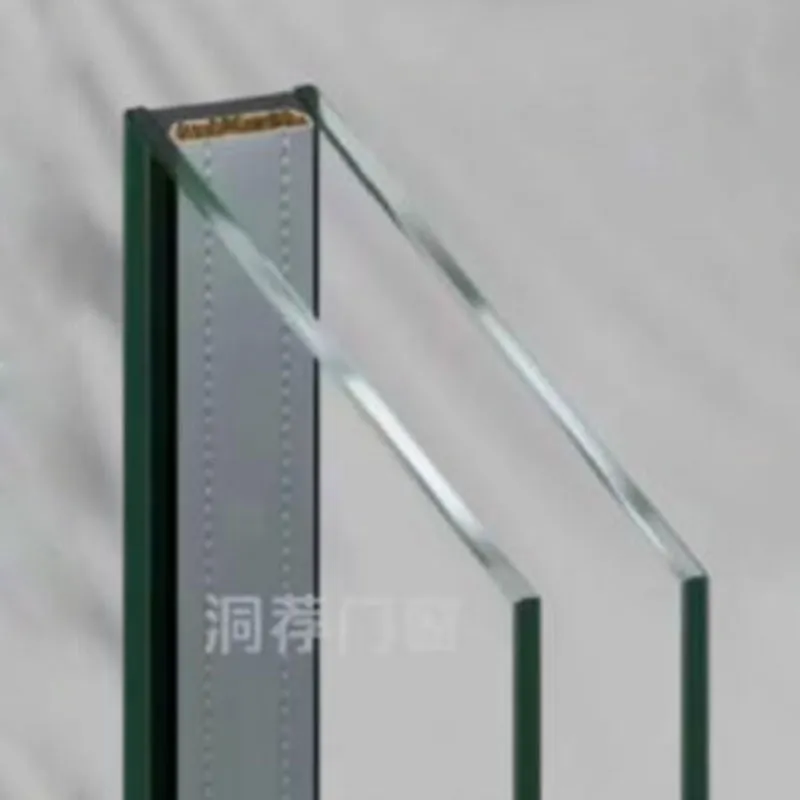

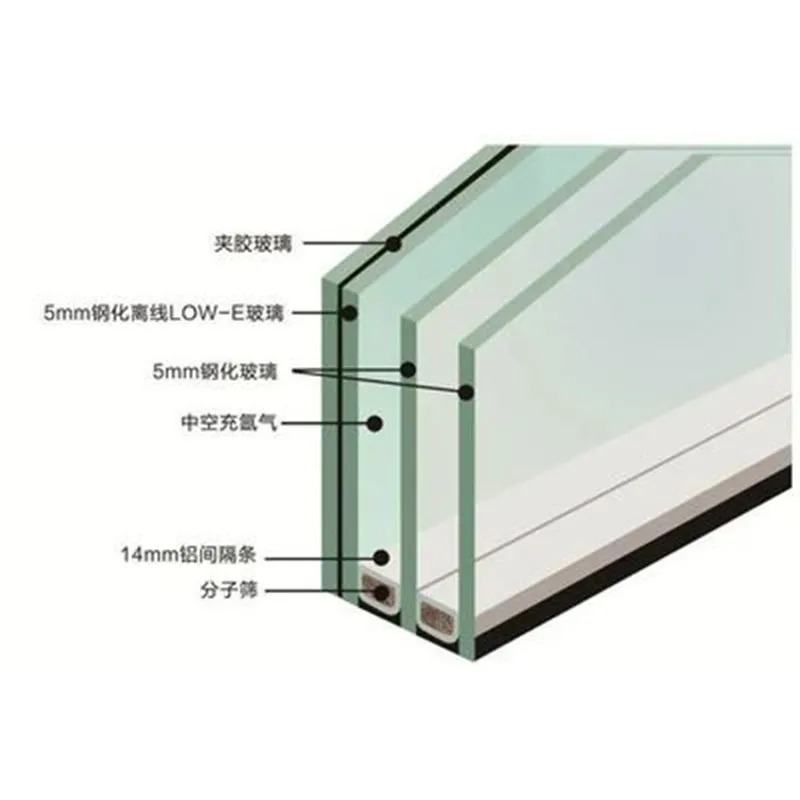

Двойная ламинированная полость

Двойная ламинированная полость -

Изгибание закаленного стекла

Изгибание закаленного стекла -

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE -

Однослойный полый ламинированный

Однослойный полый ламинированный -

Стекловолокно, армированное проволокой

Стекловолокно, армированное проволокой -

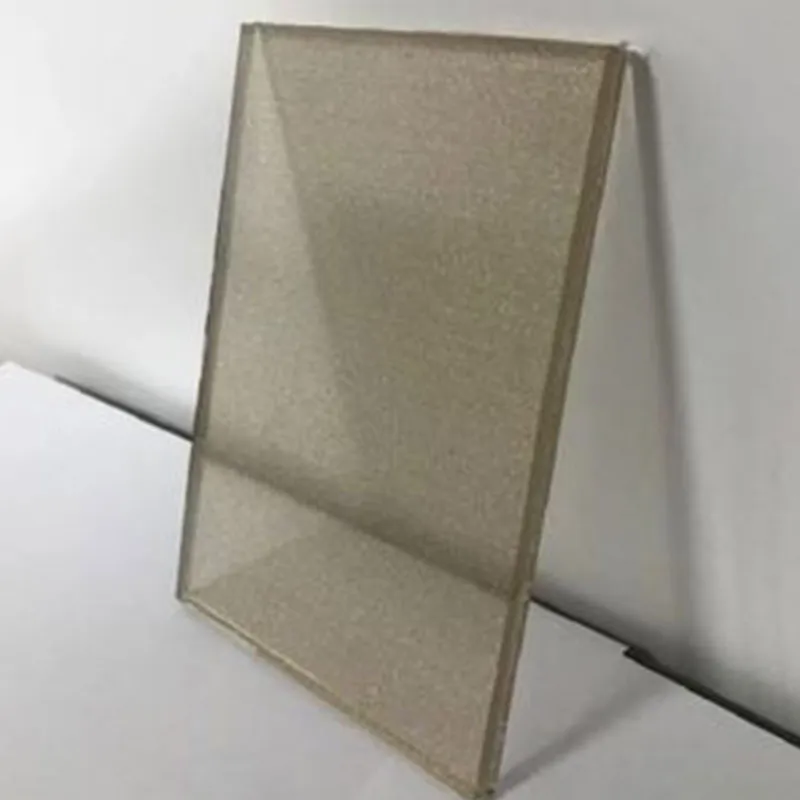

Керамическое ламинированное стеклопакет

Керамическое ламинированное стеклопакет -

LOWE ламинированный полый

LOWE ламинированный полый -

Стандартное закаленное стекло

Стандартное закаленное стекло -

Однослойный полый ламинированный

Однослойный полый ламинированный