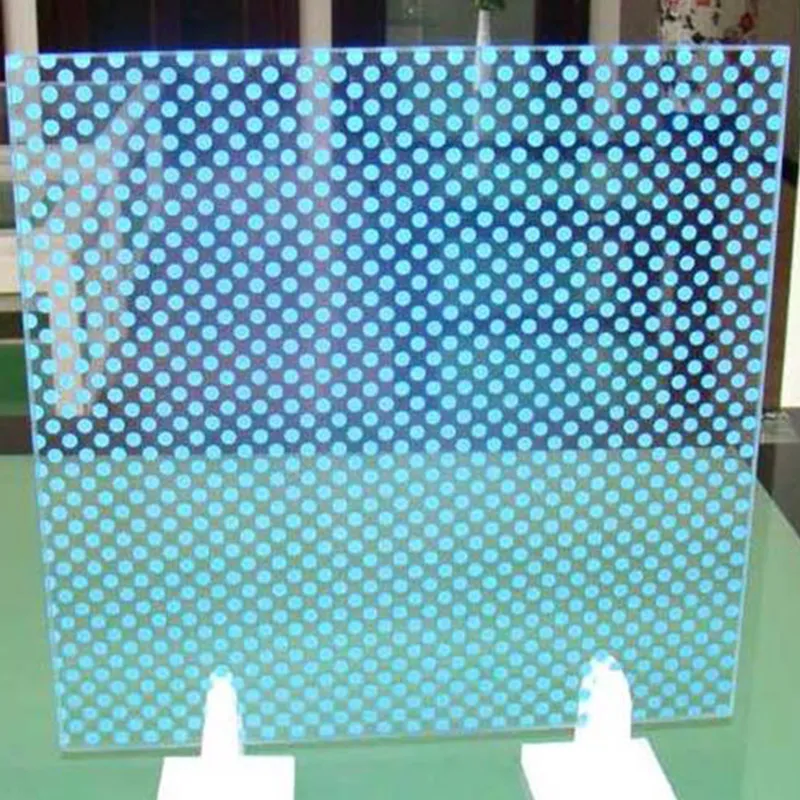

закаленное стекло с печатью

Когда слышишь ?закаленное стекло с печатью?, первое, что приходит в голову неспециалисту — это просто красивый сувенир или табличка. Но в реальности, особенно в промышленных масштабах, за этой фразой скрывается целый комплекс технологических нюансов, где печать — лишь финальный штрих, а подготовка поверхности, контроль температуры закалки и адгезия краски — это 90% успеха или провала. Многие заказчики, да и некоторые коллеги по цеху, до сих пор уверены, что главное — это рисунок, а стекло — просто холст. Это самое большое заблуждение, с которым мы сталкиваемся постоянно.

Технологическая основа: почему не всякое стекло подходит

Начнем с базиса — само стекло. Для печати с последующей закалкой годится далеко не каждый лист. Малейшие дефекты поверхности, вроде микроцарапин или невидимых глазу загрязнений от производственного конвейера, после нанесения краски и термообработки проявляются как ?рыбий глаз? или отслоения. Мы в свое время наступили на эти грабли, работая с поставщиком, который экономил на мойке. В итоге — партия стекла для фасадных панелей пошла в брак. Пришлось возвращаться к проверенным партнерам, вроде ООО ?Шанхай Ланьши Специальные Стеклоизделия?, которые делают упор именно на глубокую переработку и чистоту этапов. Их сайт, кстати, довольно информативен в плане описания процессов — https://www.lanshiglass.ru — там видно, что они не просто режут и гнут, а именно выстраивают цепочку с контролем на каждом этапе.

Следующий момент — тип краски. Здесь нельзя использовать что попало. Нужны специальные керамические краски, которые спекаются со стеклом в процессе закалки, становясь частью поверхности. Органические краски просто сгорят или потускнеют. Важно понимать, что после печати стекло отправляется в печь, где нагревается до 600-700 градусов, а затем резко охлаждается. Краска должна не только выдержать этот перепад, но и сохранить цветовую стабильность. Мы тестировали разные составы, и разница в итоговой насыщенности цвета и устойчивости к УФ-излучению может быть колоссальной.

И, конечно, сама печать. Шелкография до сих пор остается самым надежным методом для сложных, стойких проектов, хотя цифровая УФ-печать активно развивается. Но в шелкографии есть свой подводный камень — толщина трафарета и натяжение сетки. Если ошибиться, получится либо ?расплывчатый? край рисунка, либо, наоборот, слишком тонкий слой краски, который не переживет закалку. Это как раз та область, где опыт решает все. Никакая инструкция не заменит десятков пробных обжигов для конкретного цвета и текстуры.

Практические сложности и как их обходить

В реальном производстве идеальных условий не бывает. Допустим, заказ на стеклянные перегородки для офиса с логотипом компании. Логотип многоцветный, с мелкими деталями. Первая проблема — совмещение цветов при многослойной печати. Каждый цвет наносится и обжигается отдельно. Малейшее смещение — и все насмарку. Приходится использовать системы жесткой фиксации, но даже они не спасают от теплового расширения стекла в печи. Иногда проще убедить заказчика упростить палитру или увеличить зону для технологического допуска.

Вторая частая головная боль — это белые и светлые цвета на прозрачном стекле. Чтобы получить укрывистый, непрозрачный белый, часто требуется нанести два, а то и три слоя. А каждый дополнительный слой — это риск возникновения напряжений в стекле при закалке и, как следствие, его разрушение в печи. Тут важен точный расчет температурного режима. Наш технолог часто говорит, что закалка напечатанного стекла — это не физика, а почти искусство, где нужно чувствовать материал.

И третий момент, о котором редко задумываются на этапе дизайна, — это последующая обработка. Если после печати и закалки стекло нужно еще и фрезеровать (например, делать отверстия под крепления), то место реза должно быть тщательно спланировано. Фреза может повредить слой краски на кромке, вызвав скол. Поэтому для таких проектов мы всегда рекомендуем сначала механически обработать стекло, а уже потом наносить печать и закаливать. Но это удлиняет цикл и повышает стоимость. Объяснить это клиенту — отдельная задача.

Кейс: когда все пошло не по плану

Хочется привести пример из практики, который хорошо иллюстрирует всю цепочку зависимостей. Был заказ на партию стеклянных крышек для кухонной техники с нанесением мерной шкалы. Заказчик требовал идеальную геометрическую точность линий и высокую абразивную стойкость, так как поверхность предполагалось часто мыть. Мы выбрали, как нам казалось, идеальную схему: качественное флоат-стекло, проверенная керамическая краска, печать шелкографией.

Первый же пробный обжиг дал ужасный результат: краска местами пузырилась, а линии ?поплыли?. Стали разбираться. Оказалось, проблема была в подготовке поверхности. Стекло, хотя и было чистым, прошло этап резки с применением СОЖ (смазочно-охлаждающей жидкости), и ее микроскопические остатки создали барьер для адгезии. Стандартная мойка щелочным составом не удалила их полностью. Пришлось внедрять дополнительный этап очистки специальными кислотосодержащими препаратами. Это увеличило себестоимость, но спасло проект.

Второй урок с того же заказа — стойкость. После успешной печати и закалки заказчик провел свои тесты металлической мочалкой. Краска выдержала, но появились микроцарапины на самом стекле вокруг рисунка, которые были заметны под определенным углом. Вывод: закаленное стекло с печатью — это система, где прочность слоя краски и твердость стекла должны быть сбалансированы. Иногда для таких агрессивных условий логичнее рассматривать не просто печать, а технологию, когда краска наносится на обратную сторону стекла, а затем защищается дополнительным слоем. Но это уже другая история и другой ценник.

Оборудование и философия производства

Здесь нельзя не затронуть вопрос оснащения. Автоматизированная линия — это не роскошь, а необходимость для стабильного качества. Ручная загрузка в печь, ручная печать — это вариативность и человеческий фактор, которые в массовом производстве недопустимы. Когда видишь, как на современном заводе, например, у того же Ланьши, стекло движется по конвейеру, проходит через принтер с компьютерным управлением, а затем автоматически загружается в печь с точным профилем нагрева/охлаждения — понимаешь, что только так можно делать большие партии с повторяемыми характеристиками.

Их подход, описанный в философии компании — открытость, инновации, автоматизация — это не просто слова для сайта. В нашем контексте это означает, что для них закаленное стекло с печатью — это не разовая операция, а часть технологической цепочки глубокой переработки. Это важно, потому что многие мелкие цеха работают по принципу ?купил лист, напечатал, отдал на сторону на закалку?. При таком подходе теряется контроль, и ответственность за конечный результат размыта. Когда все этапы под одним контролем, как в vertically integrated production, проще отследить и исправить ошибку.

Что это дает на выходе? Предсказуемость. Ты точно знаешь, что десятое стекло в партии будет идентично первому по прочности покрытия, цвету и геометрии рисунка. Для архитектурных проектов, где нужны десятки одинаковых панелей, это критически важно. Мы, работая с такими комплексными поставщиками, можем давать более длительные гарантии на продукт.

Взгляд в будущее и итоговые соображения

Куда движется отрасль? Однозначно, в сторону большей детализации и интеграции с другими материалами. Появляются краски с тактильными свойствами (матовые, бархатистые), комбинированные техники, где печать совмещается с пескоструйной обработкой или фрезеровкой. Также растет спрос на экологичные краски без тяжелых металлов — это тренд, особенно для Европы.

Но основа остается неизменной: без понимания физико-химических процессов закалки и свойств стекла как субстрата все эти инновации бесполезны. Можно купить самый дорогой цифровой принтер, но если не отладить температурный режим в печи, результат будет плачевным. Поэтому главный совет тем, кто только входит в тему: инвестируйте сначала в знания и в надежных партнеров по сырью и базовой обработке, а уже потом в ?навороченное? оборудование для печати.

В конечном счете, закаленное стекло с печатью — это продукт, где технологическая дисциплина важнее творческого порыва. Красивый дизайн — это лишь начало. Его воплощение требует скрупулезного следования процессу, учета массы переменных и, что немаловажно, готовности к диалогу между дизайнером, технологом и производителем. Когда эта цепочка работает слаженно, получаются не просто изделия, а по-настоящему долговечные и функциональные элементы интерьера, экстерьера или техники. А это, в свою очередь, и есть настоящая глубокая переработка стекла — создание высокой добавленной стоимости из, казалось бы, обычного материала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло -

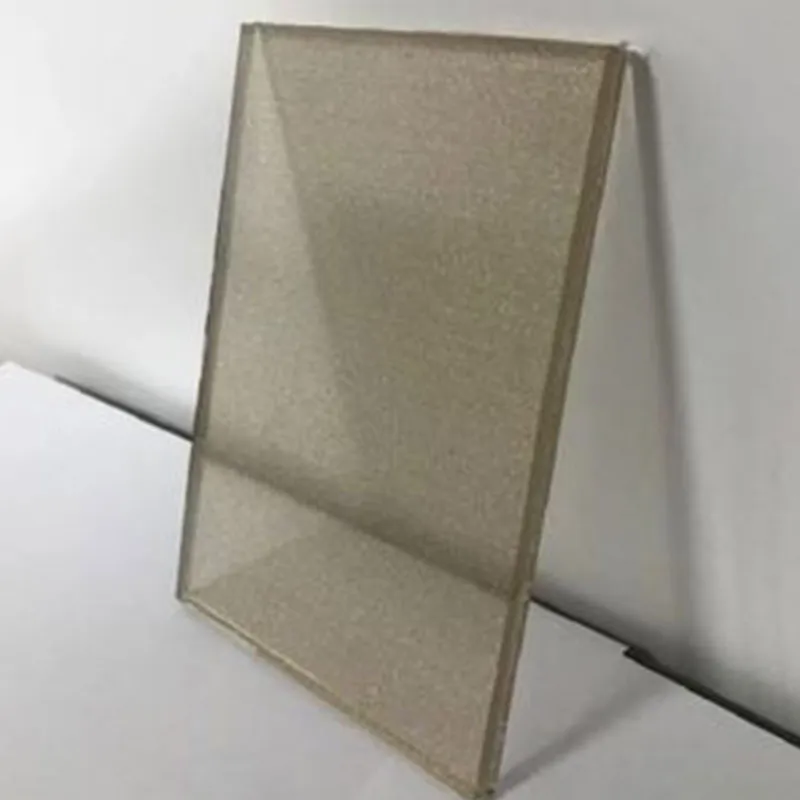

Стекловолокно, армированное проволокой

Стекловолокно, армированное проволокой -

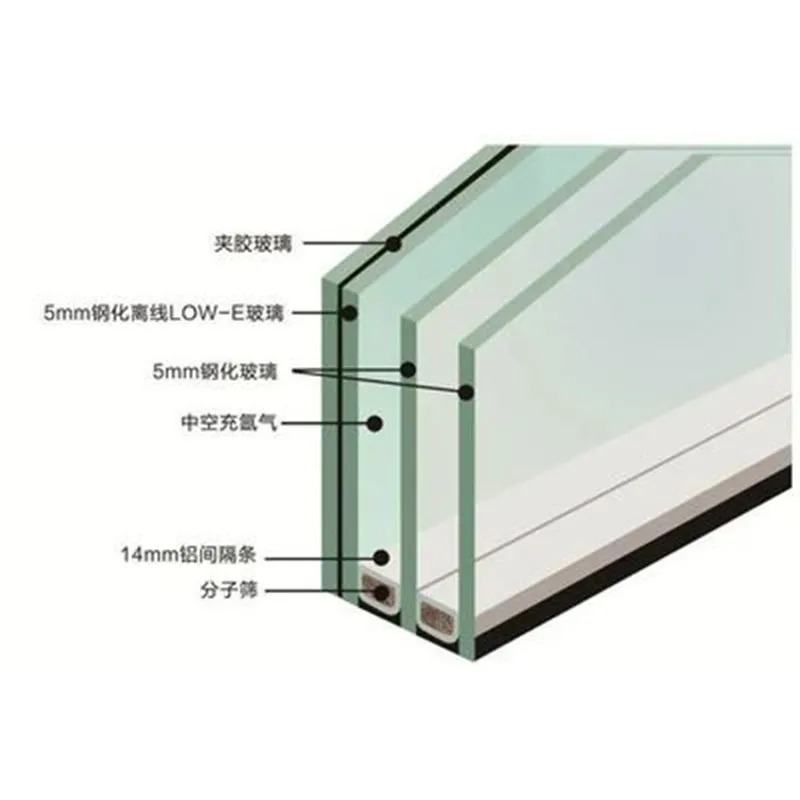

Многослойное стеклопакетное стекло

Многослойное стеклопакетное стекло -

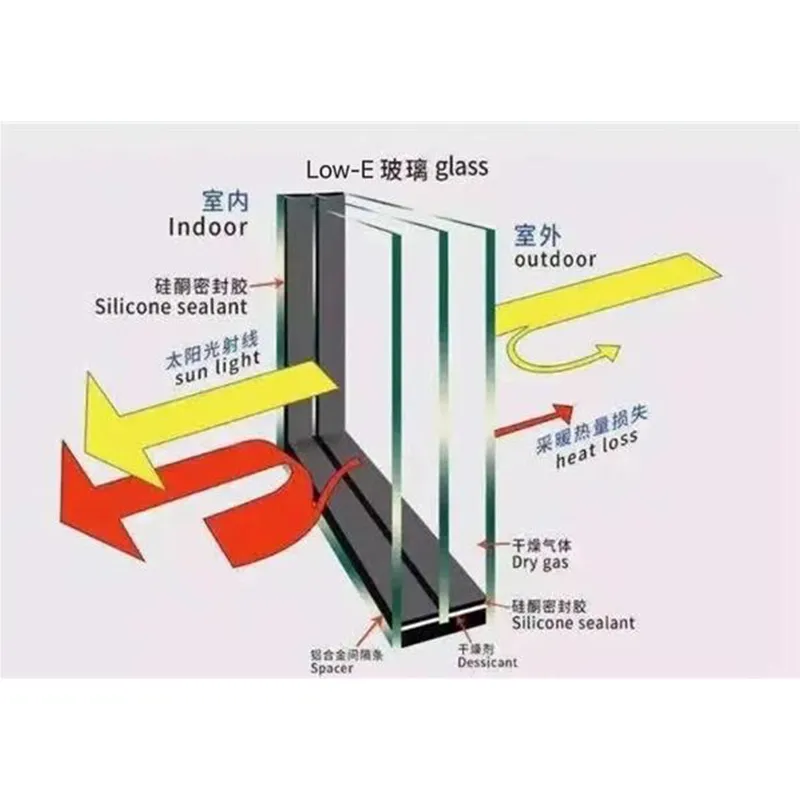

Остекленное изоляционное стекло

Остекленное изоляционное стекло -

Изгибание закаленного стекла

Изгибание закаленного стекла -

Двойное стеклопакетное покрытие

Двойное стеклопакетное покрытие -

Лоуи, одиночная полость

Лоуи, одиночная полость -

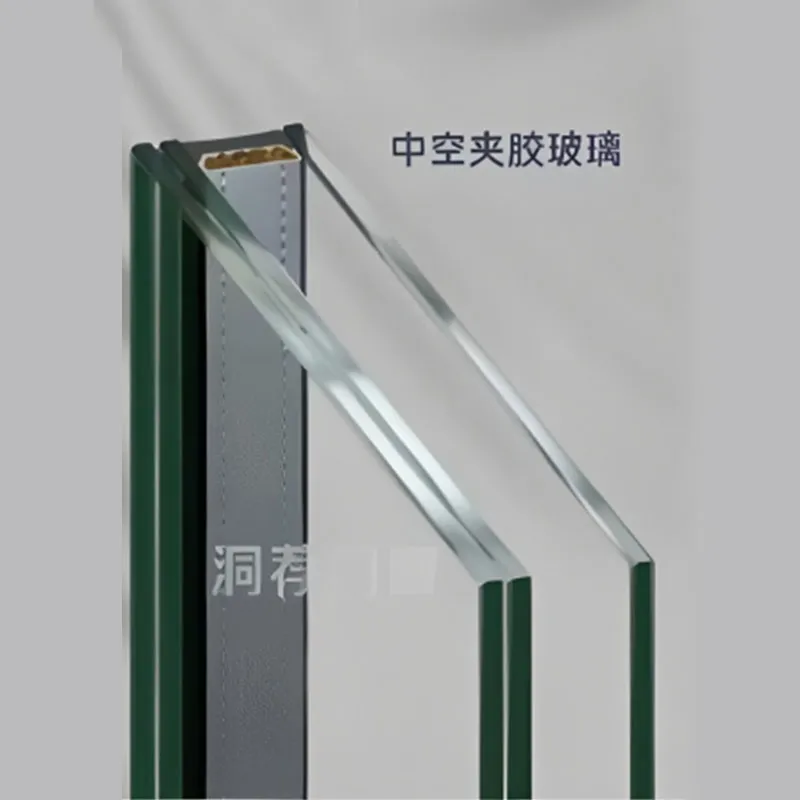

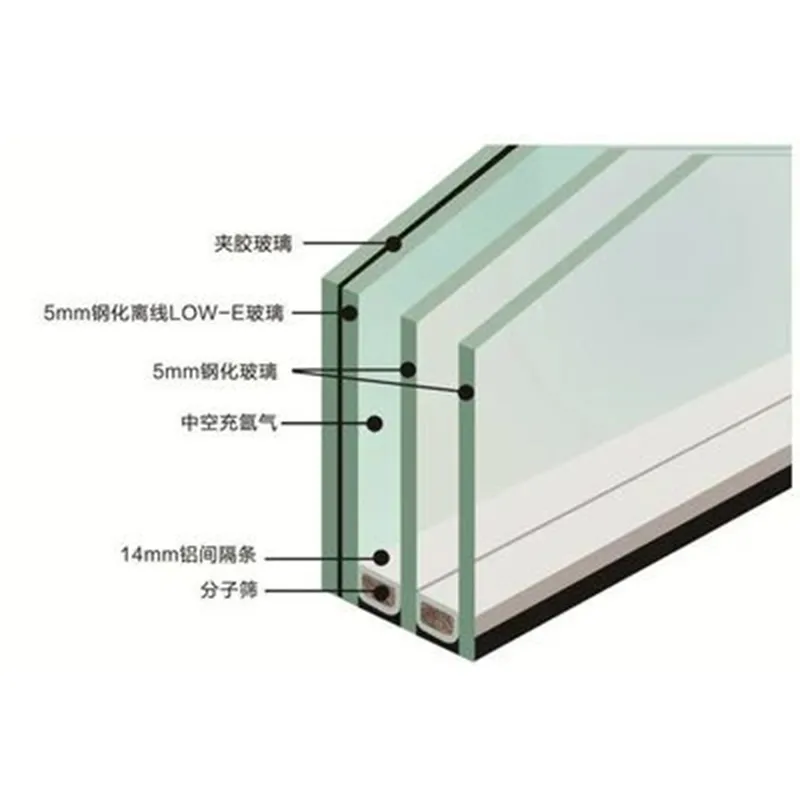

Однослойный полый ламинированный

Однослойный полый ламинированный -

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE -

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE -

LOWE ламинированный полый

LOWE ламинированный полый -

Многослойное огнеупорное стекло

Многослойное огнеупорное стекло