Изоляционное стекло

Когда говорят об изоляционном стекле, многие сразу представляют себе просто два стекла, склеенных по контуру. На деле, если бы всё было так просто, не возникало бы столько проблем на объектах — от запотевания внутри камеры до полного расслоения пакета через пару лет. Работая с продукцией, в том числе и для таких поставщиков, как ООО ?Шанхай Ланьши Специальные Стеклоизделия?, видишь, что ключевое — это именно система, а не отдельные компоненты.

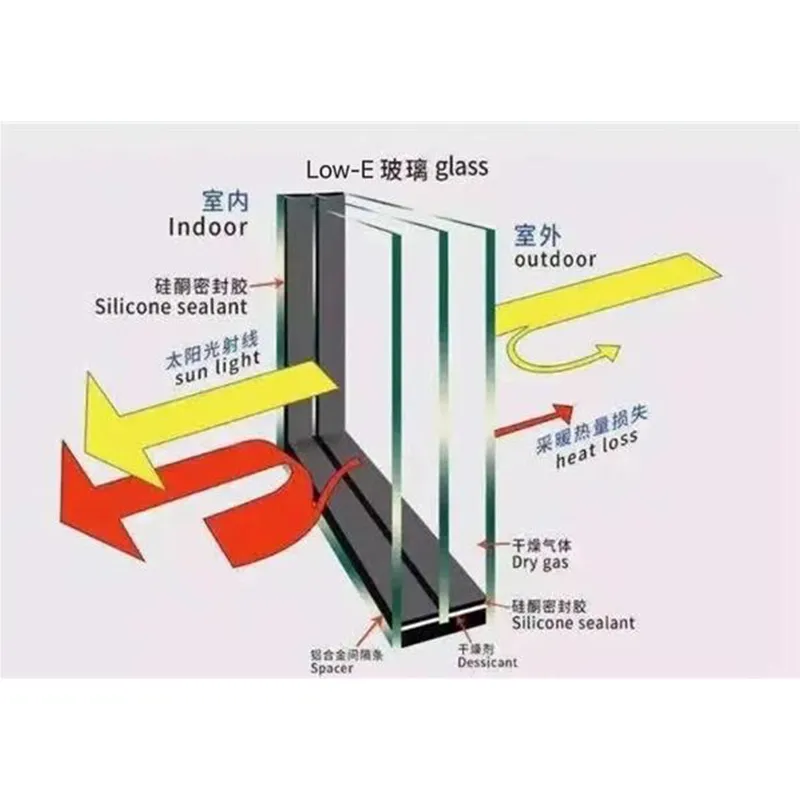

Где кроется настоящая изоляция

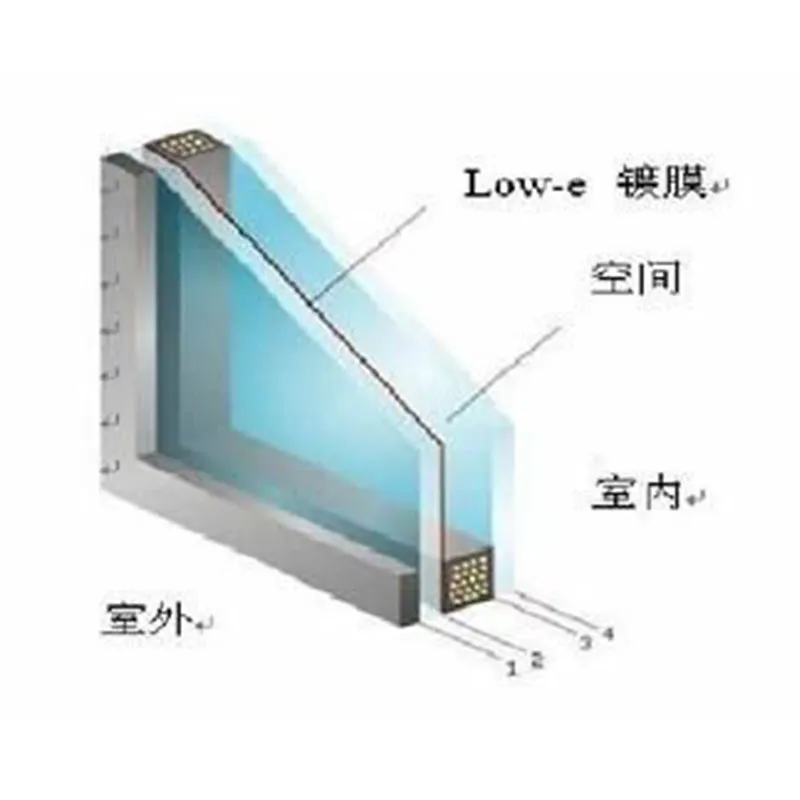

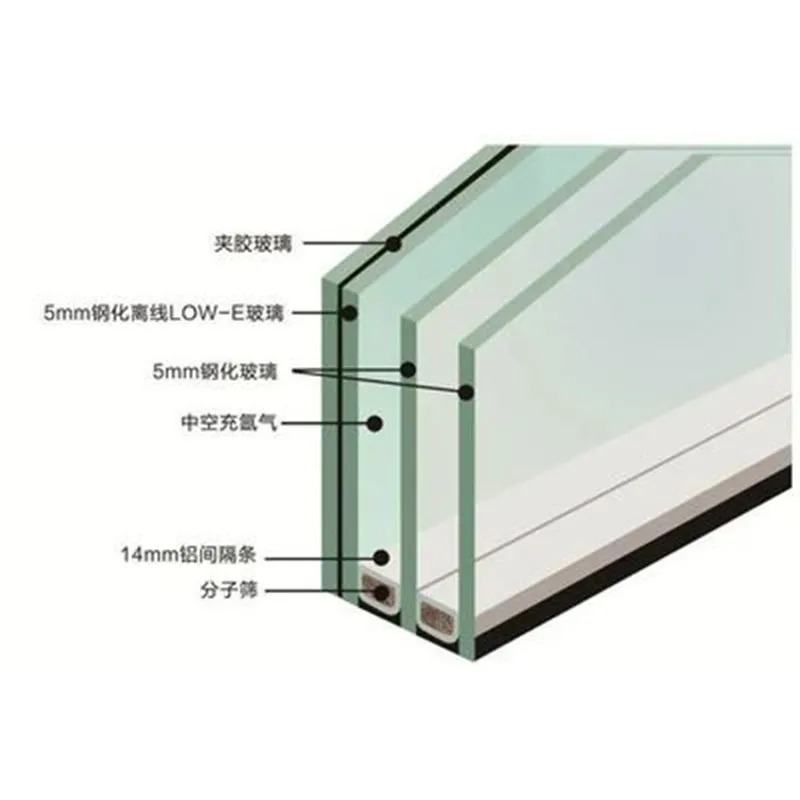

Основная функция — это, конечно, теплосбережение. Но сам термин ?изоляционное стекло? часто сводят только к сопротивлению теплопередаче. На практике же, особенно в наших широтах, не менее критична точка росы внутри камеры. Видел образцы, где формально и дистанционная рамка подобрана правильно, и газ аргон закачан, а конденсат всё равно появляется. Причина обычно в качестве осушителя в той самой рамке или в скорости сборки — адсорбент успевает напитаться влагой из цеха до герметизации.

Компания ООО ?Шанхай Ланьши Специальные Стеклоизделия? в своей практике делает акцент на автоматизированных линиях. Это не для галочки. Ручная засыпка осушителя — это всегда риск неравномерного распределения и загрязнения. Автоматика, при должной настройке, минимизирует человеческий фактор именно в этом узком, но смертельно важном месте. На их сайте https://www.lanshiglass.ru видно, что технология глубокой переработки — это не про резку стекла, а про контроль всей цепочки.

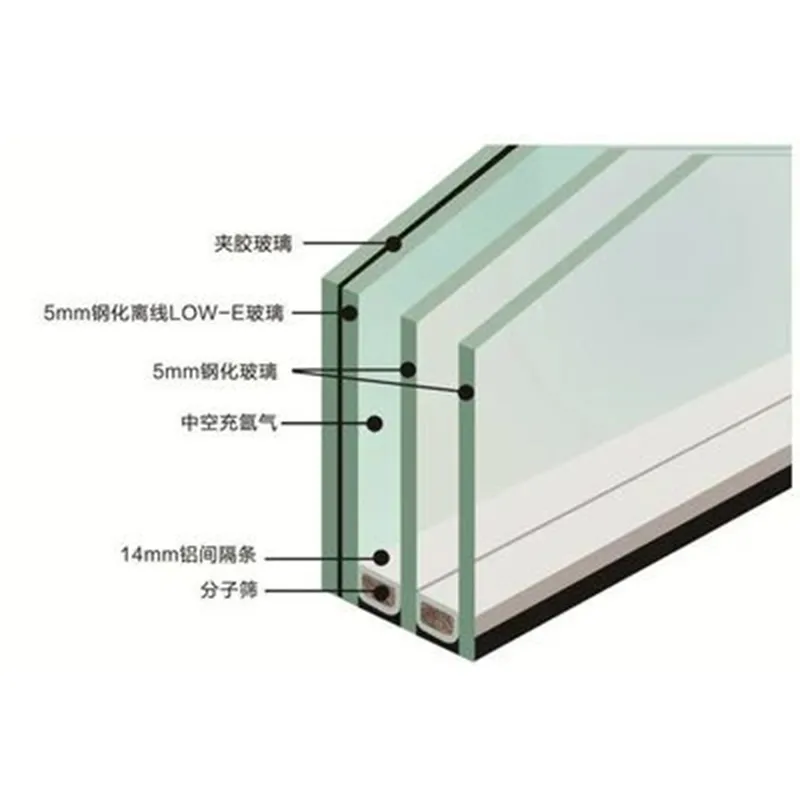

Ещё один нюанс — это сам герметик. Двухкомпонентный полисульфидный — это стандарт, но и здесь есть подводные камни. Его эластичность после полимеризации должна выдерживать не только термические деформации, но и, скажем, прогиб стеклопакета в крупноформатном фасаде. Были случаи, когда внешне качественный пакет давал течь по нижнему шву именно из-за несоответствия модуля упругости герметика расчётным нагрузкам. Это к вопросу о том, что ?глубокая переработка? подразумевает и инженерный расчёт под конкретный объект.

Ошибки монтажа, которые убивают даже хороший стеклопакет

Самая частая картина: на объект приезжает идеальный, проверенный в камере стеклопакет, а через сезон появляются жалобы. Часто виноват не производитель, а монтаж. Например, установка вплотную к фальцу створки или рамы без использования дистанционных подкладок. Стеклопакет — это не монолит, он работает как единая конструкция, но ему нужна правильная опора по всему периметру. Жёсткое защемление в одной точке при перепаде температуры ведёт к локальным напряжениям и, как следствие, к трещине.

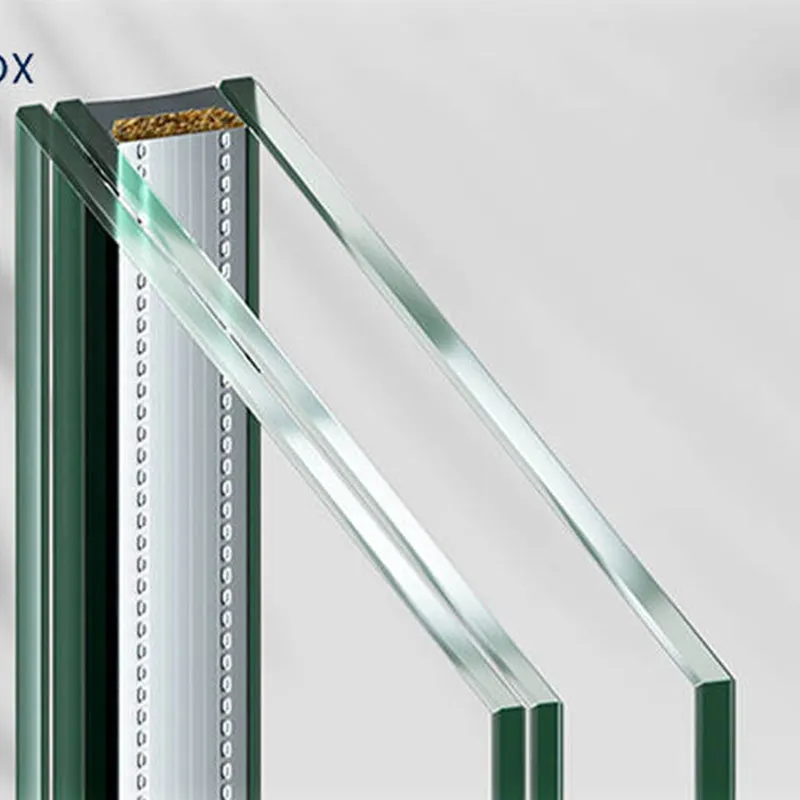

Другая история — это климатические зоны. Продукт, спроектированный для умеренного климата, может не подойти для крайнего севера или, наоборот, для жаркого влажного региона. Тут важна не только формула стеклопакета (например, i-стекло, аргон, теплая рамка), но и расчёт краевой зоны. Именно по краям, через дистанционную рамку, идут основные теплопотери. Некоторые производители, включая Ланьши, предлагают решения с ?тёплым краем? — рамками из полимерных композитов, а не из традиционного алюминия. Это серьёзно меняет картину.

Лично сталкивался с ситуацией, когда заказчик сэкономил на монтажной пене, использовал дешёвую, с низкой адгезией и большим последующим пучением. В итоге раму повело, давление на кромку стеклопакета стало неравномерным, и герметичный контур нарушился. Виноват ли в этом производитель стекла? Нет. Но репутационный удар получает он тоже. Поэтому серьёзные компании часто дают подробные технические рекомендации по монтажу, что, по сути, является продолжением их гарантии на продукт.

Аргон и другие газы: есть ли смысл?

Закачка инертного газа — это почти обязательный пункт для энергоэффективных решений. Но аргон — газ без цвета и запаха, и проверить, есть ли он внутри после года эксплуатации, сложно. Контроль качества на производстве — это одно. Обычно используют масс-спектрометрические течи-детекторы. Но как быть на объекте? Есть косвенные признаки, например, специальные клапаны (но их часто нет), или расчётный коэффициент сопротивления теплопередаче, который можно замерить. Но честно говоря, на месте приходится верить паспорту и репутации завода.

Иногда используют криптон — он эффективнее, но и дороже существенно. Его применение оправдано только в очень тонких дизайнерских пакетах, где нужно сохранить теплоизоляцию при минимальной толщине. В большинстве же гражданских объектов аргона достаточно. Главное — чтобы процент его содержания изначально был высоким (не ниже 90%) и чтобы сохранялась герметичность. Потеря газа в 1-2% в год — это норма, но если технология нарушена, он улетучится за месяцы.

Здесь как раз видна философия компаний, которые делают ставку на технологичность. Если на производстве стоит автоматическая станция закачки с точным дозированием и контролем давления, риски намного ниже. На том же сайте lanshiglass.ru упоминание автоматизированных линий — это не просто красивые слова для раздела ?О компании?. Это прямой ответ на ключевую проблему качества наполнения газом.

Не только тепло: акустика и безопасность

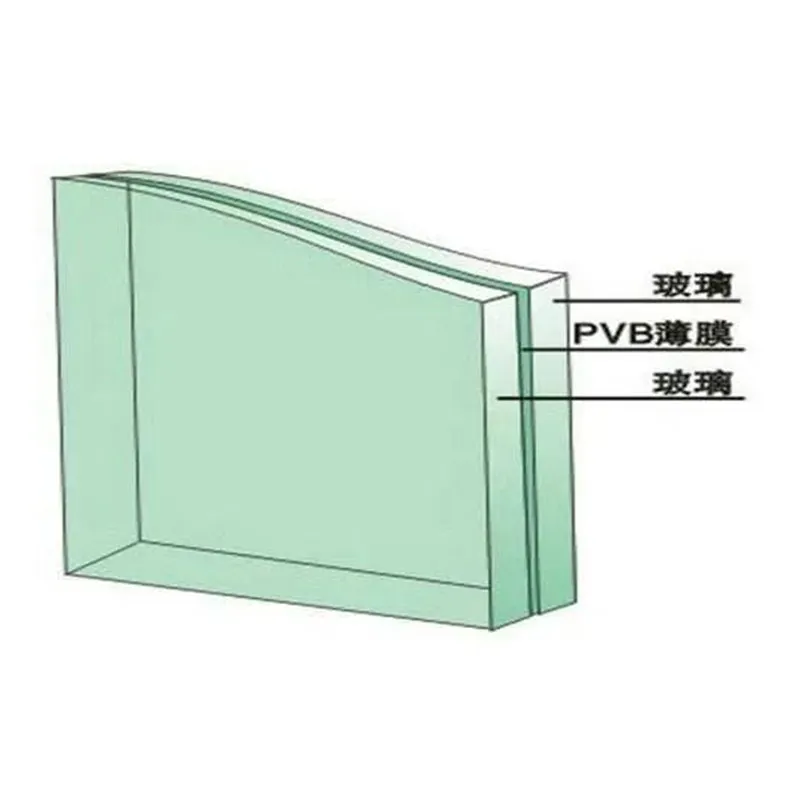

Изоляционное стекло редко рассматривают как звуковой барьер. А зря. Разная толщина стёкол в пакете, использование специальной акустической плёнки или ламинирование — это резко меняет ситуацию с шумом. Например, пакет 6/10/4 (где внутреннее стекло толще) работает на отражение средне- и высокочастотных шумов лучше, чем симметричный 4/10/4. Это важно для объектов у дорог.

Безопасность — отдельная тема. Триплекс, закалённое стекло — это всё можно и нужно интегрировать в стеклопакет. Но тут возникает сложность с весом и креплением. Фасадная система должна быть рассчитана на такую нагрузку. Однажды был проект, где хотели сделать панорамное остекление с защитным триплексом внутри пакета. Оказалось, что стандартные дистанционные рамки и герметики не рассчитаны на долговременную нагрузку от такого тяжёлого внутреннего слоя. Пришлось искать спецрешение, утолщать рамку, менять тип герметика. Это к вопросу о том, что стеклопакет — это всегда кастомизация под задачу.

Именно в таких сложных случаях ценен подход, который декларирует ООО ?Шанхай Ланьши Специальные Стеклоизделия? — разработка и технологическое применение продуктов глубокой переработки. Это означает готовность не просто продать лист стекла, а проработать инженерный узел, подобрать совместимые материалы и дать гарантию на систему в сборе.

Что в итоге? Мысли вслух

Итак, изоляционное стекло — это далеко не товарная позиция из каталога с фиксированными параметрами. Это результат точного баланса между материалами (стекло, рамка, герметик, газ), технологией сборки и правильным монтажом. Можно сделать формально правильный пакет, но ошибиться в одном, казалось бы, мелком компоненте — и его долговечность окажется под вопросом.

Смотрю на рынок: многие гонятся за низкой ценой, экономят на всём — на толщине герметика, на качестве осушителя, на контроле газа. В краткосрочной перспективе это работает. Но окна — это не на один год. Через пять лет разница становится очевидной. Поэтому для ответственных объектов выбор всегда идёт в пользу производителей, которые контролируют всю цепочку, а не просто собирают купленные компоненты.

В этом смысле, когда компания позиционирует себя через ?дух инноваций? и ?глубокую переработку?, как это делает Ланьши, это должно подкрепляться именно деталями: протоколами испытаний, технической поддержкой, готовностью решать нестандартные задачи. Потому что в конечном счёте, качественный стеклопакет — это тот, о котором забываешь после установки. Он просто работает, сохраняет тепло, не шумит и не течёт. И достичь этого можно только когда к процессу подходят как к системе, а не как к простой склейке стёкол.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

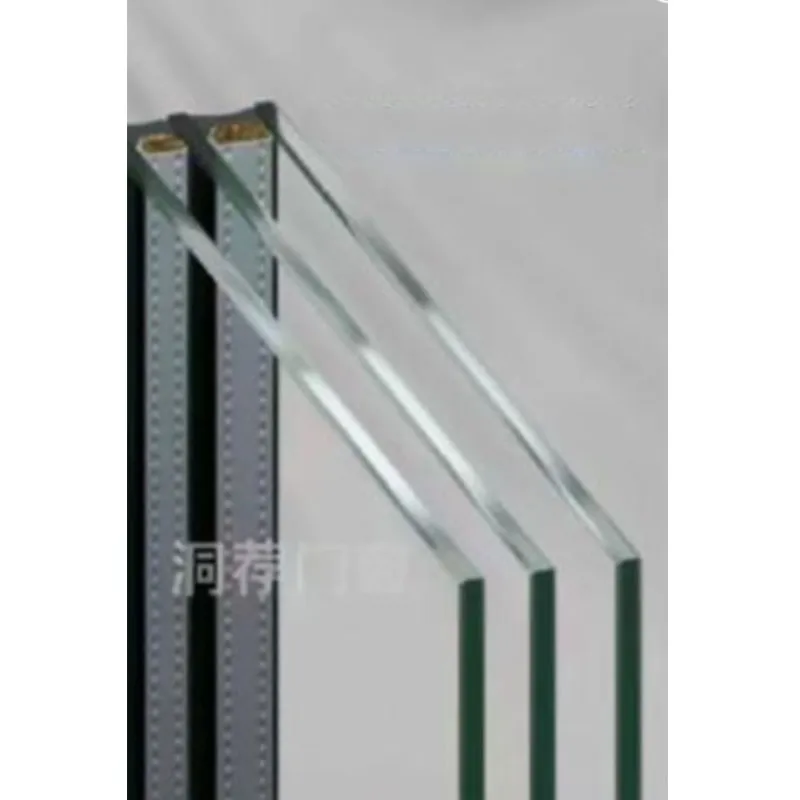

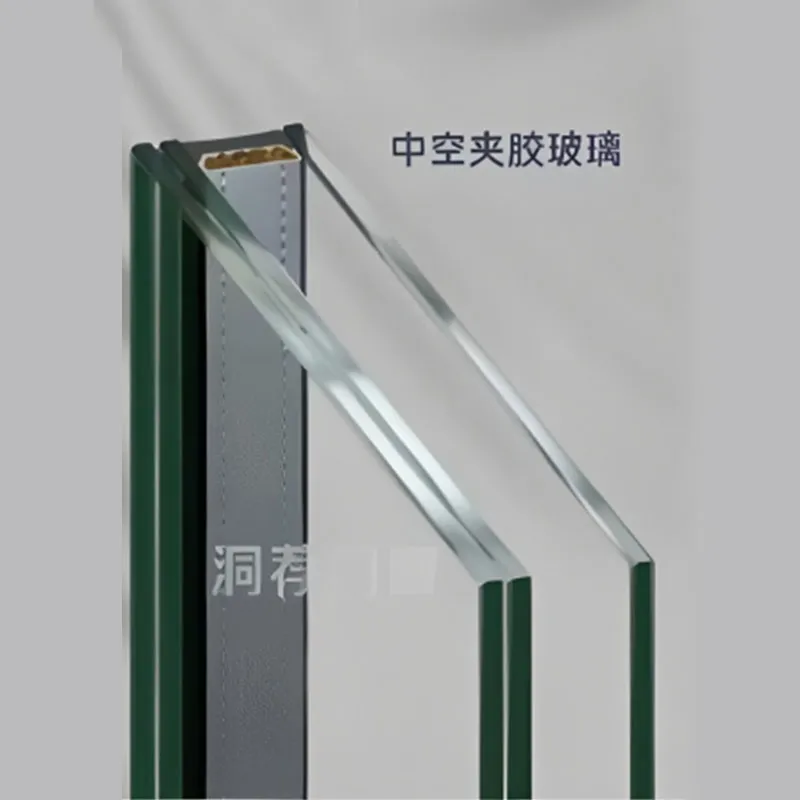

LOWE ламинированный полый

LOWE ламинированный полый -

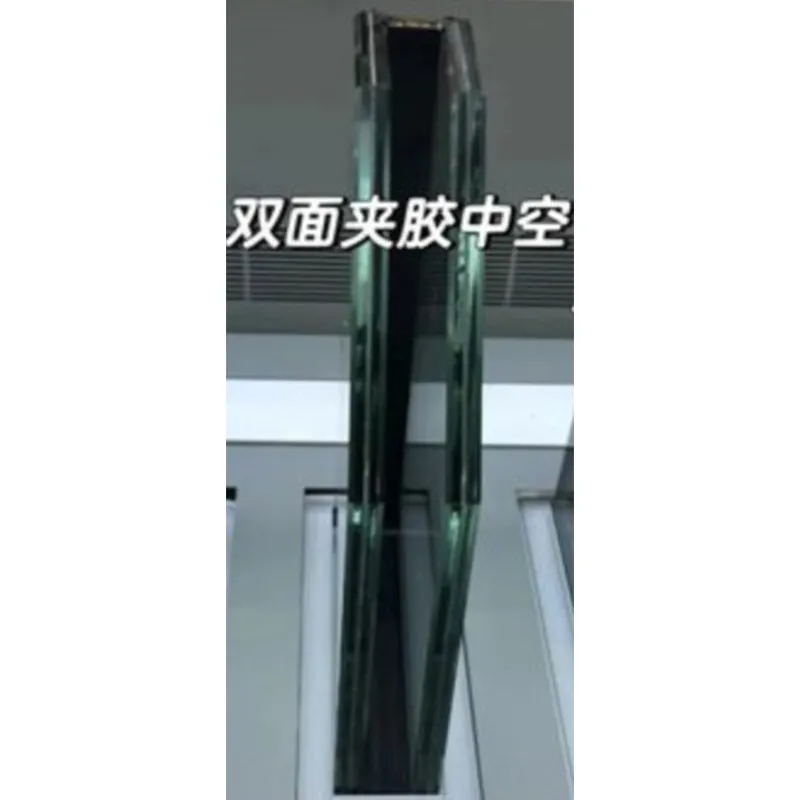

Двойная ламинированная полость

Двойная ламинированная полость -

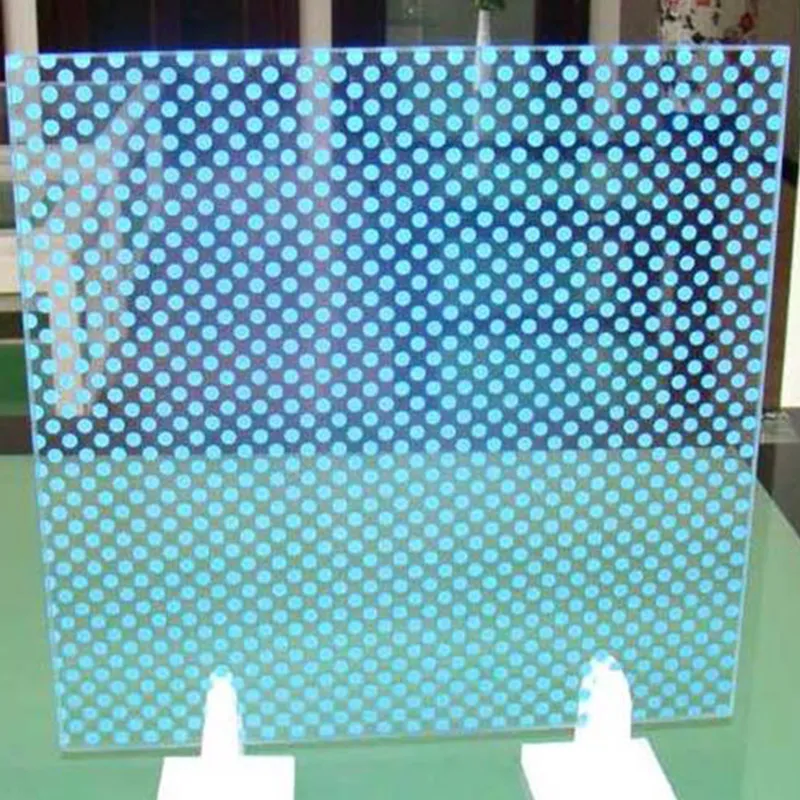

Керамическое ламинированное стеклопакет

Керамическое ламинированное стеклопакет -

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE -

Многослойное стеклопакетное стекло

Многослойное стеклопакетное стекло -

Лоуи, одиночная полость

Лоуи, одиночная полость -

Эмалированное монолитное стекло

Эмалированное монолитное стекло -

ПВБ-ламинированное стекло

ПВБ-ламинированное стекло -

Однослойный полый ламинированный

Однослойный полый ламинированный -

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло -

Однослойный полый ламинированный

Однослойный полый ламинированный -

Изолированное стекло, ламинированное полое стекло

Изолированное стекло, ламинированное полое стекло