стекло триплекс на заказ

Когда клиент ищет ?стекло триплекс на заказ?, он часто представляет себе просто прочное стекло. Но на деле это целая история — от понимания, зачем вообще нужен ламинированный пакет, до тонкостей его применения в конкретном объекте. Многие думают, что главное — толщина, и всё. А на практике важнее бывает подобрать правильную пленку-связку, учесть ультрафиолет или возможные перепады температур, особенно для фасадов. Вот об этих нюансах, которые не пишут в рекламных буклетах, и хочется сказать.

Что скрывается за ?на заказ?: не только размеры

?На заказ? — это не только вырезать прямоугольник по вашим размерам. Это, прежде всего, консультация. Часто приходят с готовым чертежом, но без учета типа кромки или способа крепления. Например, для лестничных ограждений из триплекса критична обработка торцов — если просто отшлифовать, со временем могут появиться сколы. Лучше полировка или даже фацет. Об этом сразу предупреждаешь, иначе потом претензии.

Или взять цветные пленки в межслойке. Клиент хочет ?синий, как на картинке?. Но образец на столе и готовое стекло на окне высотой три метра — это разные вещи. Цвет может ?поплыть?, если свет падает под углом. Поэтому мы в таких случаях всегда советуем посмотреть образец побольше, при естественном освещении. Да, это замедляет процесс, но зато потом не будет неприятных сюрпризов. У нас на производстве, кстати, для этого есть специальные стенды.

Еще один момент — сертификация. Для некоторых объектов, особенно общественных, требуется подтверждение класса безопасности. Самый ходовой — это класс защиты А1 или А2 по ГОСТ. Но если стекло будет, скажем, в душевой кабине, то тут уже другие нормы по закалке и ударостойкости. Без понимания конечного применения давать рекомендации по заказному триплексу — просто безответственно.

Технология: где можно сэкономить, а где — категорически нет

Основной процесс — это автоклавная склейка под высоким давлением и температурой. Казалось бы, алгоритм везде один. Но качество начинается с сырья. Мы, например, работаем с проверенными поставщиками стекла-сырца, потому что дефекты подложки — пузыри, свили — после ламинации уже не исправить. Автоматизированные линии, как у ООО ?Шанхай Ланьши Специальные Стеклоизделия?, конечно, минимизируют риски, но человеческий глаз на этапе контроля отбраковки всё равно незаменим.

Экономить на пленке — плохая идея. Были случаи, когда клиенты просили использовать более дешевый аналог PVB. В итоге через пару лет на южном фасаде пленка начала желтеть, адгезия ослабла. Пришлось менять весь витраж. Теперь всегда настаиваем на проверенных материалах, даже если это немного дороже. Долговечность — она того стоит.

А вот на чем реально можно оптимизировать бюджет, так это на логистике. Если заказ крупный, иногда дешевле и надежнее организовать доставку напрямую с завода на объект, минуя промежуточные склады. Особенно это актуально для панорамных конструкций большого формата, где каждый лишний перегруз — риск.

Практические кейсы и частые ошибки

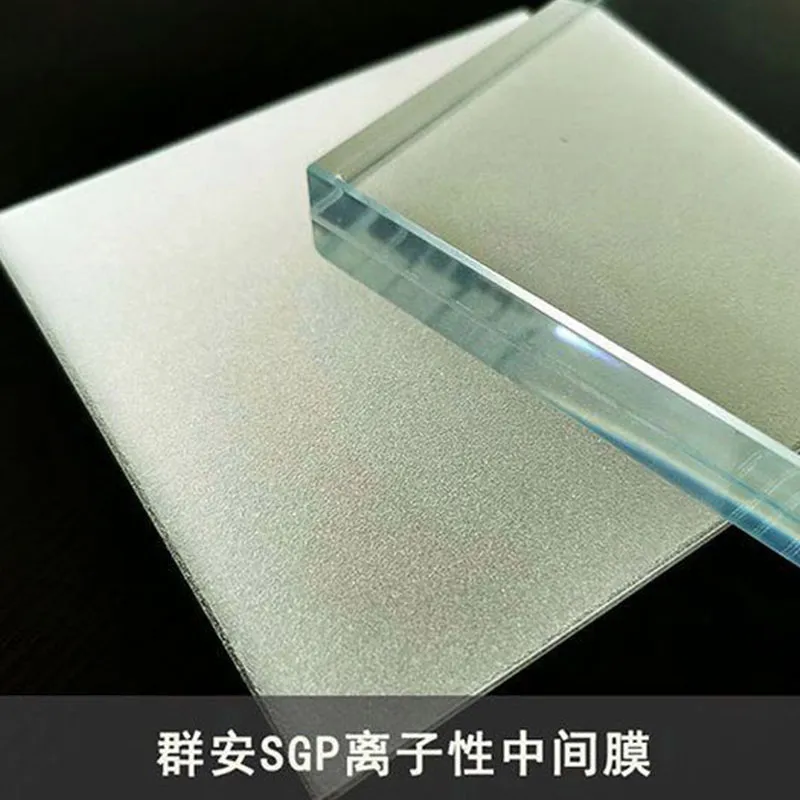

Один из запоминающихся проектов — остекление зимнего сада в частном доме. Заказчик хотел максимально прозрачный триплекс для крыши, но при этом безопасный. Сделали многослойный пакет с прозрачной пленкой SGP, которая и прочнее, и стабильнее при перепадах температур. Монтажники сначала ругались — вес получился приличный. Но зато теперь уже пять лет — ни намека на провисание или деформацию, даже после града.

А была и неудача, поучительная. Делали стеклянный пол для show-рума. Рассчитали нагрузку, взяли стекло достаточной толщины, но не учли нюанс крепления по периметру. В итоге при динамической нагрузке (когда несколько человек одновременно идут) появился едва уловимый прогиб и характерный скрип. Пришлось демонтировать и переделывать с другой системой силового профиля. Вывод: при заказе триплекса на заказ инженерный расчет систем крепления — это 50% успеха.

Еще частая ошибка со стороны заказчиков — неготовность объекта к моменту доставки. Привозим хрупкий, дорогой груз, а проемы не готовы, или нет условий для разгрузки краном. Теперь в договоре четко прописываем, что хранение на объекте более 24 часов — это дополнительные риски и стоимость. Лучше всё синхронизировать заранее.

Работа с профильными компаниями: на что смотреть

Выбирая подрядчика, я бы советовал не столько смотреть на сайт, сколько запросить реальные примеры выполненных работ и, по возможности, пообщаться с технологом. Компания, которая глубоко в теме, как та же ООО ?Шанхай Ланьши Специальные Стеклоизделия? (их сайт — https://www.lanshiglass.ru), обычно готова подробно рассказать про свои автоматизированные линии и именно технологическое применение продуктов глубокой переработки стекла. Это важный акцент — не просто продать, а именно найти технологическое решение.

Обратите внимание, есть ли у компании собственный парк оборудования для обработки уже после автоклава. Например, сверление отверстий, фрезеровка пазов под фурнитуру. Если это делается ?на стороне?, это дополнительные сроки и риски повреждения. Гораздо надежнее, когда весь цикл — от резки до упаковки — под одним контролем.

И конечно, вопросы гарантии. Качественный триплекс должен служить десятилетиями. Но гарантийные случаи бывают — отслоение по кромке, помутнение. Ответственный производитель четко прописывает условия и, что важно, механизм реагирования. Если в договоре об этом ни слова — это повод задуматься.

Взгляд в будущее: тренды и нишевые решения

Сейчас всё больше запросов на многофункциональные решения. Не просто безопасное стекло, а, например, триплекс со встроенными солнечными батареями или с динамической тонировкой (технология SPD). Пока это дорого, но для премиальных объектов уже востребовано. Или стекла с декоративными межслойными элементами — ткань, металлическая сетка, даже сухоцветы. Тут главное — добиться идеальной адгезии и отсутствия пузырей вокруг вставки.

Еще один тренд — повышенные требования к шумоизоляции. Для этого делают асимметричные пакеты (разная толщина стекол в пакете) или используют специальные акустические пленки. Это уже высший пилотаж, и не каждое производство возьмется, нужны точные расчеты и опыт.

В целом, рынок стекла триплекс на заказ движется от простого ?сделать прочное? к сложному ?сделать умное и интегрированное?. И в этом, пожалуй, самая интересная часть работы — каждый раз решать новую задачу, а не штамповать одно и то же. Главное — чтобы и заказчик, и производитель говорили на одном языке и понимали, что за красивой картинкой в проекте стоит целый комплекс технологических решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

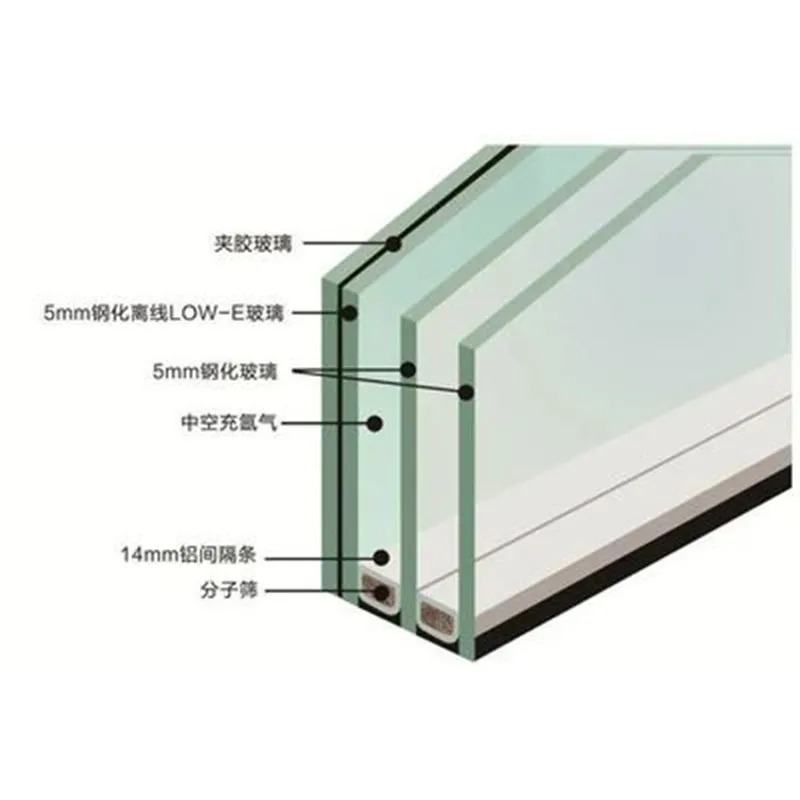

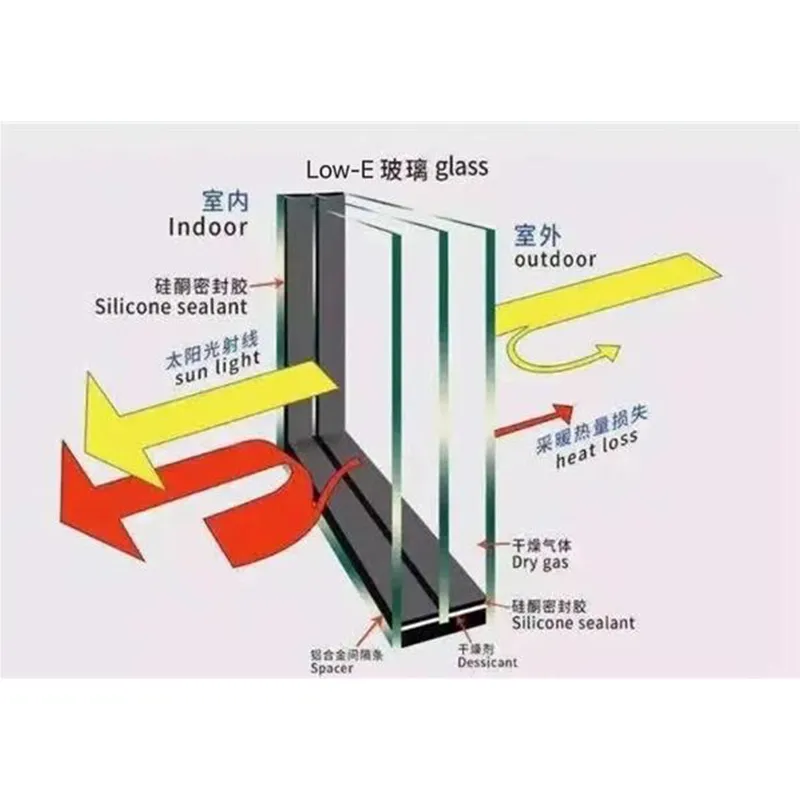

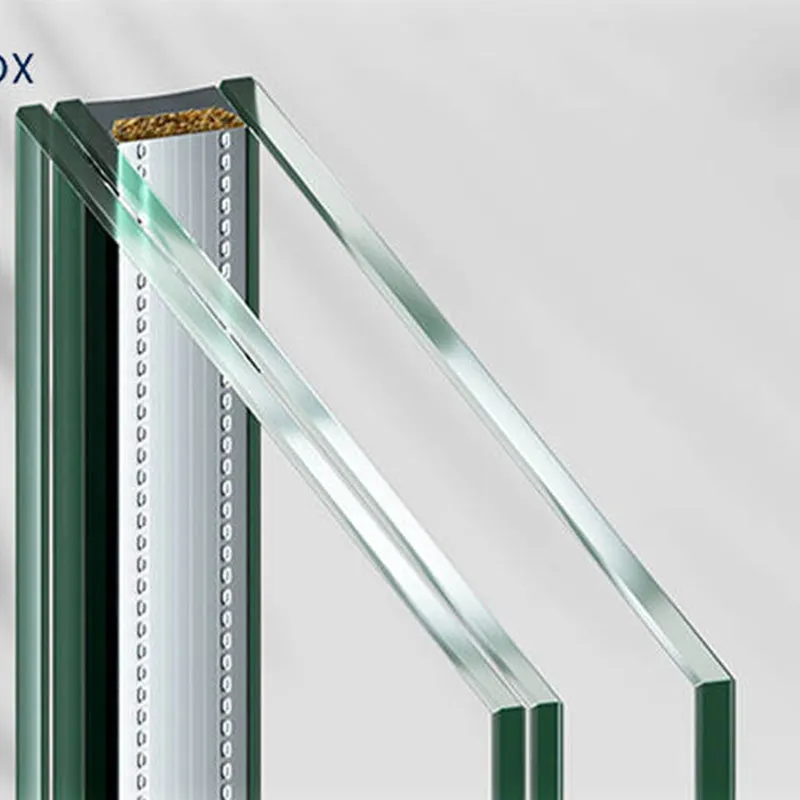

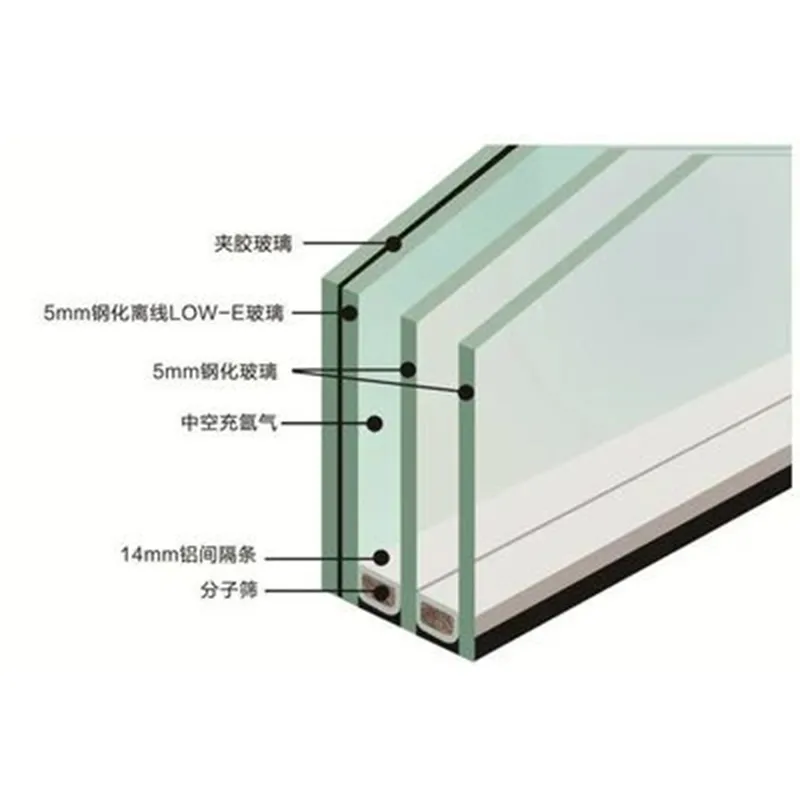

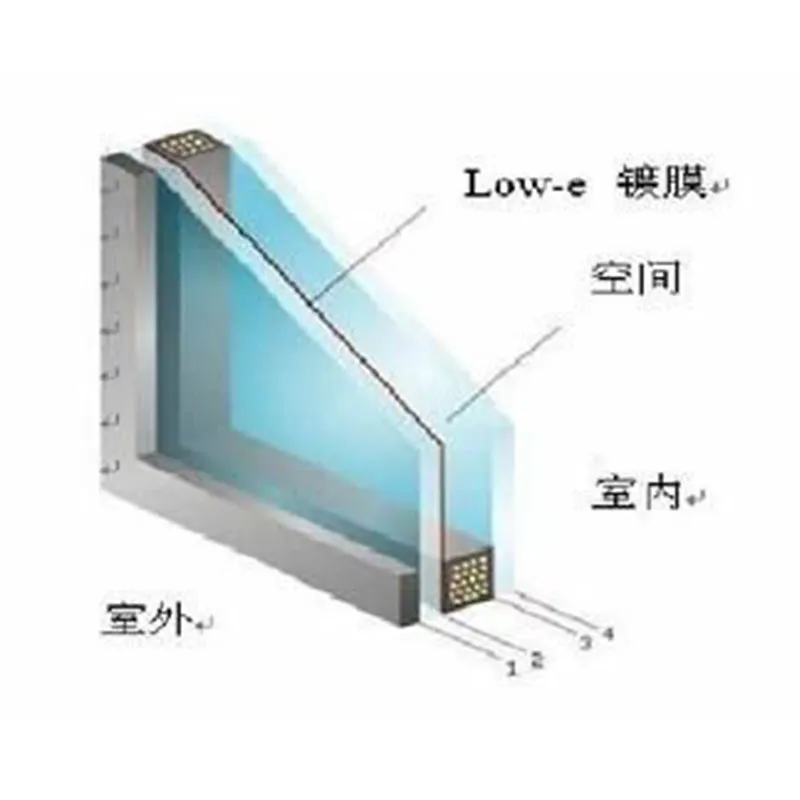

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE -

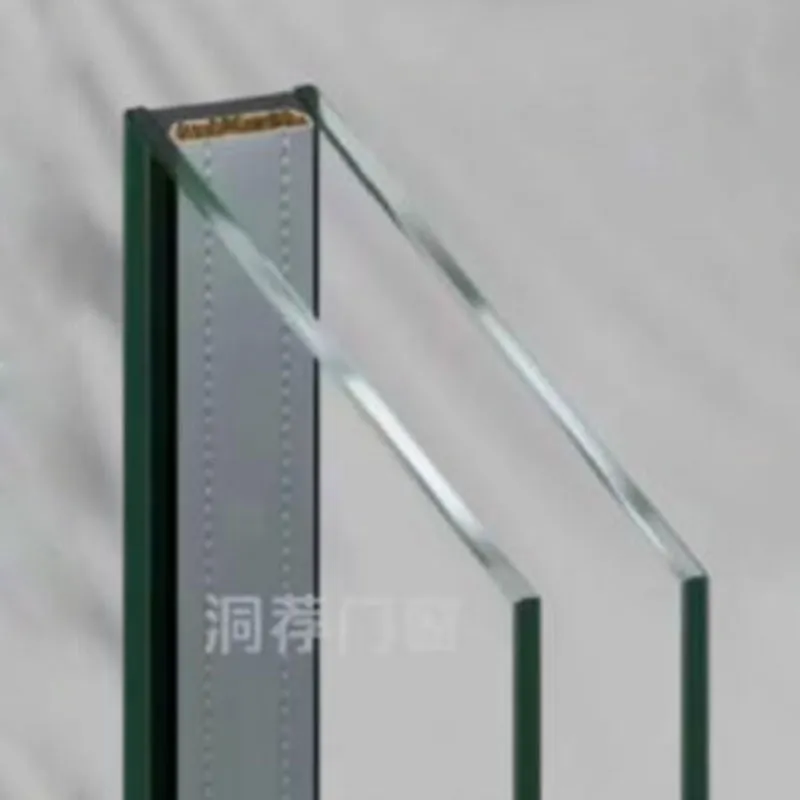

Однослойный полый ламинированный

Однослойный полый ламинированный -

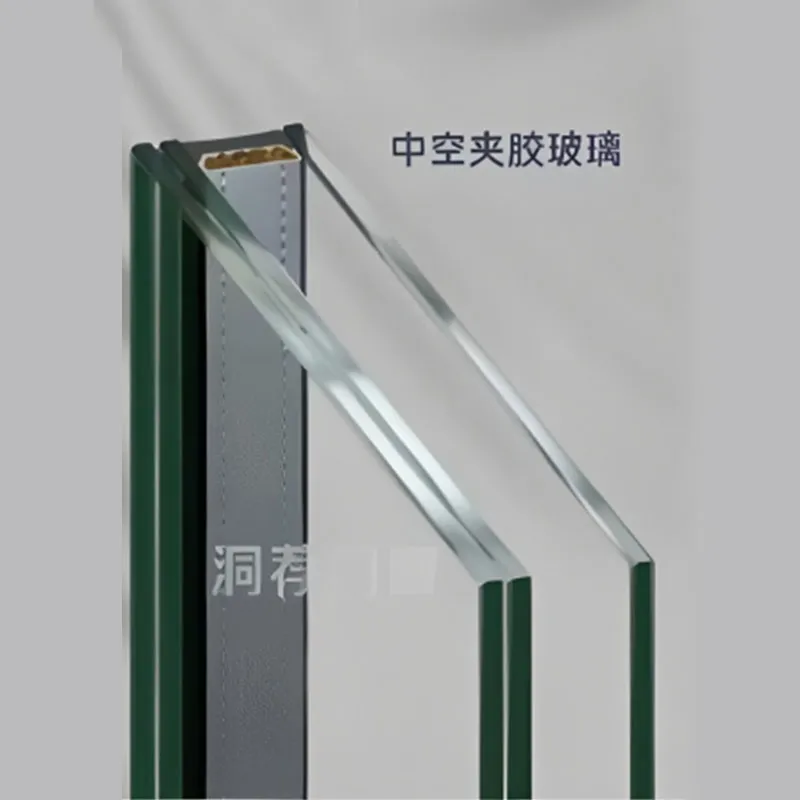

Изолированное стекло, ламинированное полое стекло

Изолированное стекло, ламинированное полое стекло -

Двойное стеклопакетное покрытие

Двойное стеклопакетное покрытие -

Многослойное огнеупорное стекло

Многослойное огнеупорное стекло -

LOWE ламинированный полый

LOWE ламинированный полый -

Многослойное стекло SGP

Многослойное стекло SGP -

LOWE ламинированный полый

LOWE ламинированный полый -

Керамическое ламинированное стеклопакет

Керамическое ламинированное стеклопакет -

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло -

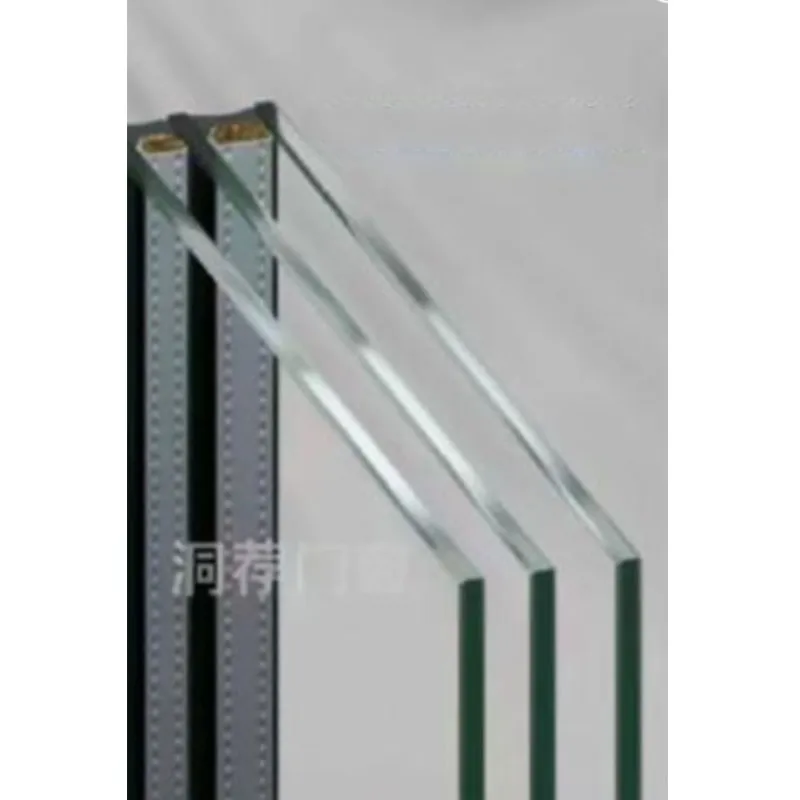

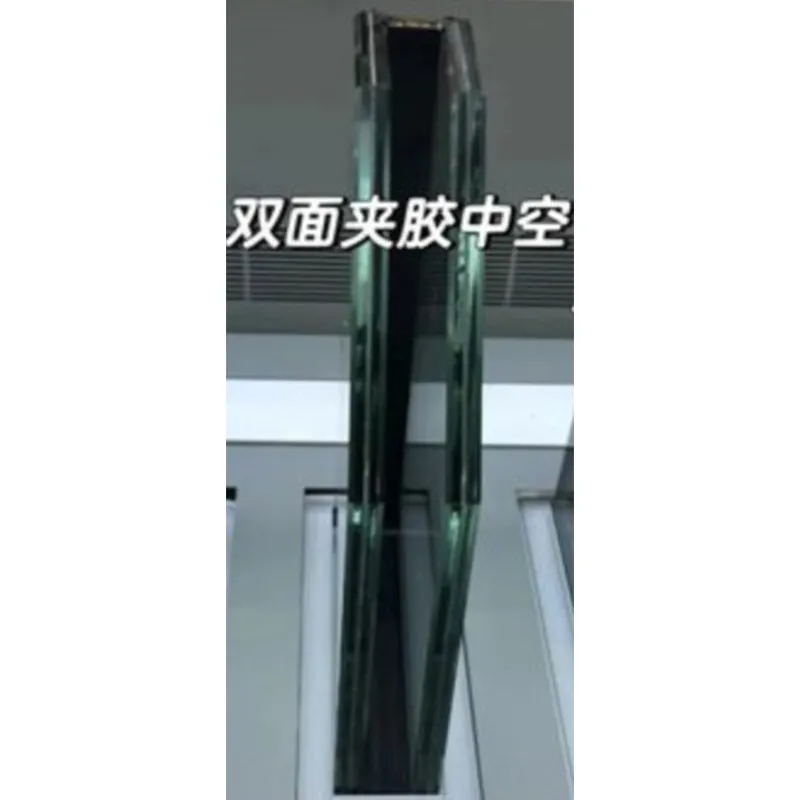

Двойная ламинированная полость

Двойная ламинированная полость -

Однослойное стеклопакетное покрытие

Однослойное стеклопакетное покрытие