ударопрочное триплекс стекло

Когда слышишь ?ударопрочное триплекс стекло?, первое, что приходит в голову — это что-то вроде брони, что-то абсолютно неубиваемое. Но на практике, в цеху или на объекте, всё оказывается куда тоньше и капризнее. Многие заказчики, да и некоторые коллеги, грешат тем, что ставят знак равенства между ?триплексом? и ?пуленепробиваемым?. А это, мягко говоря, не так. Ударопрочное триплекс стекло — это, в первую очередь, история о связующем слое — той самой плёнке или смоле, которая склеивает два или более листов стекла. И вот от её типа, толщины, технологии ламинации и зависит, выдержит ли конструкция удар камня, попытку взлома или просто суровые температурные перепады.

Не просто ?склеить и забыть?: технологический нюанс

Взять, к примеру, стандартный PVB-поливинилбутираль. Дешёвый, распространённый, но для настоящей ударопрочности в агрессивных условиях — часто слабоват. Под солнцем, особенно в южных регионах, может начать мутнеть по краям, если ламинация была неидеальной. А идеальная ламинация — это не просто пресс и нагрев. Это контроль влажности в цеху, чистота стекла перед склейкой, выдержка температурного режима без скачков. Мы в своё время на этом обожглись, пытаясь сделать бюджетный вариант для фасадных элементов. Получили партию, которая через полгода на объекте дала ?паутинку? по периметру — расслоение. Клиент, естественно, был не в восторге.

Поэтому сейчас для ответственных проектов мы всё чаще смотрим в сторону иономерных плёнок типа SentryGlas? или резиновых слоёв EVA. Они дороже, да. Но их стойкость к удару и, что критично, к краевой нагрузке — на порядок выше. Особенно это важно для стекла без обрамления, так называемого ?structural glass?. Вот здесь как раз опыт ООО ?Шанхай Ланьши Специальные Стеклоизделия? (их сайт — https://www.lanshiglass.ru) показателен. В их подходе к глубокой переработке стекла виден акцент именно на технологической цепочке: автоматизированные линии — это хорошо, но они должны работать с правильными материалами. Их философия открытости в бизнесе, о которой говорится в описании, на деле часто выливается в готовность обсуждать с заказчиком именно выбор связующего, а не просто продавать квадратные метры.

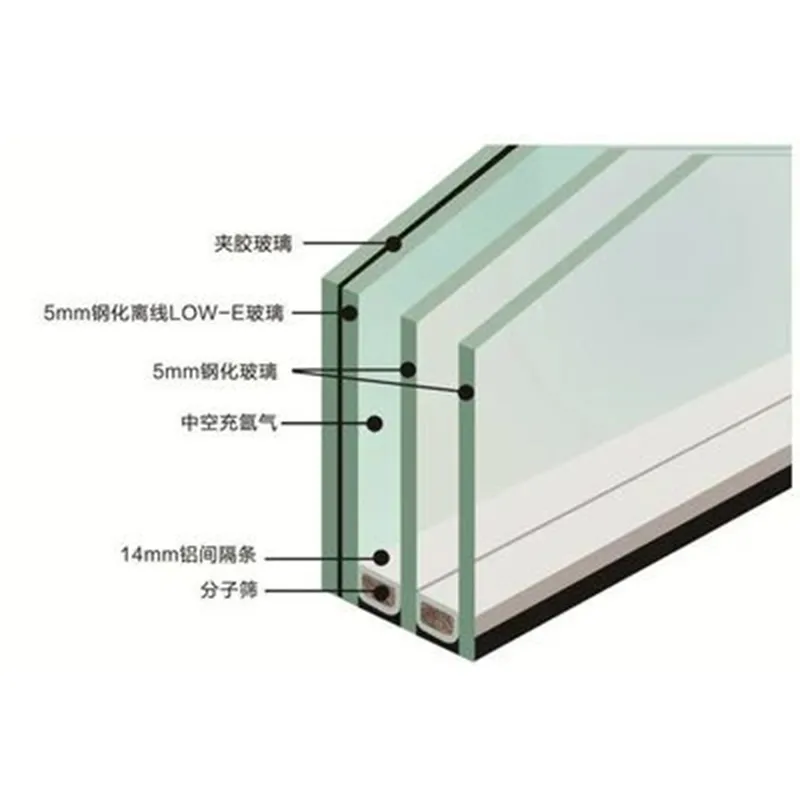

И ещё момент, который часто упускают из виду: предварительное напряжение стекла — закалка. Триплекс стекло, склеенное из сырых, незакалённых листов, по ударопрочности будет сильно проигрывать конструкции, где внешние слои — закалённые. При ударе энергия распределяется иначе, и стекло не разлетается на острые осколки, а остаётся висеть на плёнке. Но закалка вносит свои коррективы в процесс ламинации — нужны другие температуры, иначе плёнка ?сварится? неправильно.

Толщина и симметрия: где кроется слабое звено

Частый запрос: ?Сделайте нам ударопрочное стекло, чтобы выдерживало удар кувалдой?. Сразу задаёшь встречные вопросы: а какая кувалда? С какой силой и остротой бойка? Будет ли это единичный удар или многократные воздействия? Потому что ударопрочное стекло — это не абстракция, это расчёт. И здесь ключевую роль играет не только общая толщина пакета, но и симметрия его строения.

Классическая ошибка — сделать внешний слой толстым, а внутренний тонким. Кажется, что главный удар принимает на себя внешняя плита. Но на практике, при сильном ударе, тонкий внутренний слой не успевает ?подхватить? и распределить деформацию, и вся конструкция прогибается, вызывая критическое напряжение в плёнке и её отрыв. Итог — пробой. Поэтому грамотная схема — это либо равные по толщине слои, либо прогрессия, где внутренний слой не является самым слабым. Иногда для особой стойкости добавляют третий, даже четвёртый слой стекла, чередуя его с плёнками разной жёсткости. Это уже высший пилотаж, и стоимость, соответственно, взлетает.

На Lanshiglass.ru в разделе продуктов глубокой переработки как раз видно внимание к конфигурациям. Они не просто предлагают ?триплекс 10 мм?, а указывают возможные комбинации: закалённое + плёнка + незакалённое, или все слои закалённые. Это и есть тот самый технологический подход, который они декларируют. Для профессионала такие детали говорят больше, чем громкие маркетинговые слоганы.

Реальный полигон: фасады, ограждения, специфические объекты

Всё, что написано выше, проверяется не в лаборатории, а на объекте. Самый показательный для меня случай — остекление нижних этажей высотного здания в городе с сильными ветрами. Помимо ветровой нагрузки, был риск попадания камней с близлежащей строящейся площадки. Заказчик хотел просто толстое закалённое стекло. Убедили его сделать ударопрочный триплекс по схеме 6 мм закалённое + 1.52 мм иономерная плёнка + 6 мм закалённое. Через год получили отзыв: на два окна попали довольно крупные обломки кирпича. На стекле остались глубокие сколы и паутина трещин, но ни один лист не выпал, не образовалось дыры. Плёнка удержала всё на месте. Это и есть практический результат правильного выбора.

Другой пример — стеклянные ограждения лестниц и балконов. Здесь, помимо ударопрочности (представьте падение тяжёлого предмета с высоты), критична безопасность при разрушении. Стекло не должно выпасть из профиля, даже будучи разбитым вдребезги. И здесь снова триплекс вне конкуренции. Но важно, чтобы края стеклянного пакета были качественно обработаны, а плёнка не доходила до самого края миллиметра на полтора, иначе возможно расслоение от постоянной микровибрации в точке крепления.

Компания ООО ?Шанхай Ланьши Специальные Стеклоизделия?, судя по их портфолио, активно работает с такими сложными архитектурными задачами. Их дух инноваций, о котором сказано в описании, на мой взгляд, проявляется именно в готовности браться за нестандартные конфигурации и толщины, а не штамповать типовые решения.

Мифы и экономия, которая выходит боком

Один из самых живучих мифов: ?Можно взять два дешёвых стёкла, склеить простой PVB-плёнкой, и получится ударопрочно?. Нет. Получится просто два стекла, которые при ударе разобьются и, возможно, ненадёжно повиснут на плёнке. Экономия на материале здесь прямо пропорциональна потере ключевых свойств. Дешёвое стекло может иметь внутренние напряжения или микротрещины, невидимые глазу. В процессе ламинации или при первом же серьёзном ударе эти дефекты проявятся.

Экономить на толщине плёнки — ещё опаснее. Стандарт для базовой защиты — 0.76 мм PVB. Для ударопрочности нужно минимум 1.14 мм, а лучше — 1.52 мм или более. Тонкая плёнка просто не обладает достаточной энергией деформации, чтобы поглотить удар. Она рвётся. Видел такие ?эконом-триплексы? на дверях душевых кабин. После несильного случайного удара локтем — вся поверхность в паутине, и менять приходится целиком.

Поэтому, когда видишь, что компания вкладывается в автоматизированные линии и технологии глубокой переработки, как Ланьши, это косвенно говорит и о контроле качества на входе. Автоматика меньше допускает ошибок в дозировке температуры и давления, что для триплекса критично. Неточность — и связь слоёв будет неоднородной.

Взгляд вперёд: что ещё может влиять на прочность

Сейчас много говорят о ?умном стекле? — с электрохромными свойствами, подогревом и так далее. Внедрение таких слоёв в триплекс — отдельный вызов. Токопроводящие слои, дополнительные полимерные прослойки — всё это меняет физику поведения пакета при ударе. Пока что большинство решений на рынке жертвует в какой-то мере механической прочностью ради функциональности. Но это вопрос времени и технологий.

Ещё один тренд — использование в качестве внутреннего слоя не стекла, а прозрачных поликарбонатных или акриловых плит. Получается своеобразный гибрид. Поликарбонат пластичен, его очень сложно пробить насквозь. Но у него низкая поверхностная твёрдость — его легко поцарапать. Поэтому его часто помещают внутрь, между двумя стёклами. Такая конструкция обладает феноменальной ударопрочностью, но и стоимость, и вес у неё соответствующие. Пока это нишевое решение для объектов с высочайшими требованиями к безопасности.

Возвращаясь к началу. Ударопрочное триплекс стекло — это не волшебный продукт, а результат точного соблюдения технологии, понимания физики разрушения и честного диалога с заказчиком о реальных, а не рекламных, возможностях материала. Как раз тот подход, который, изучая сайты вроде lanshiglass.ru, ищешь в потенциальном партнёре или поставщике: не просто продажа, а технологическое решение с пониманием всех подводных камней. В этом, пожалуй, и заключается настоящая ?глубокая переработка? — не только стекла как материала, но и самого подхода к его применению.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

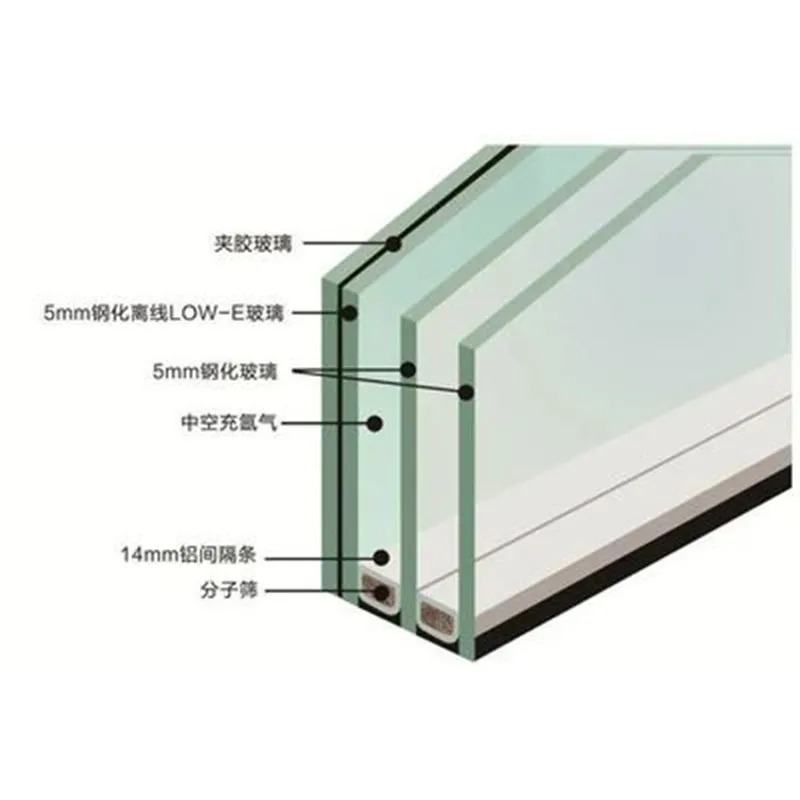

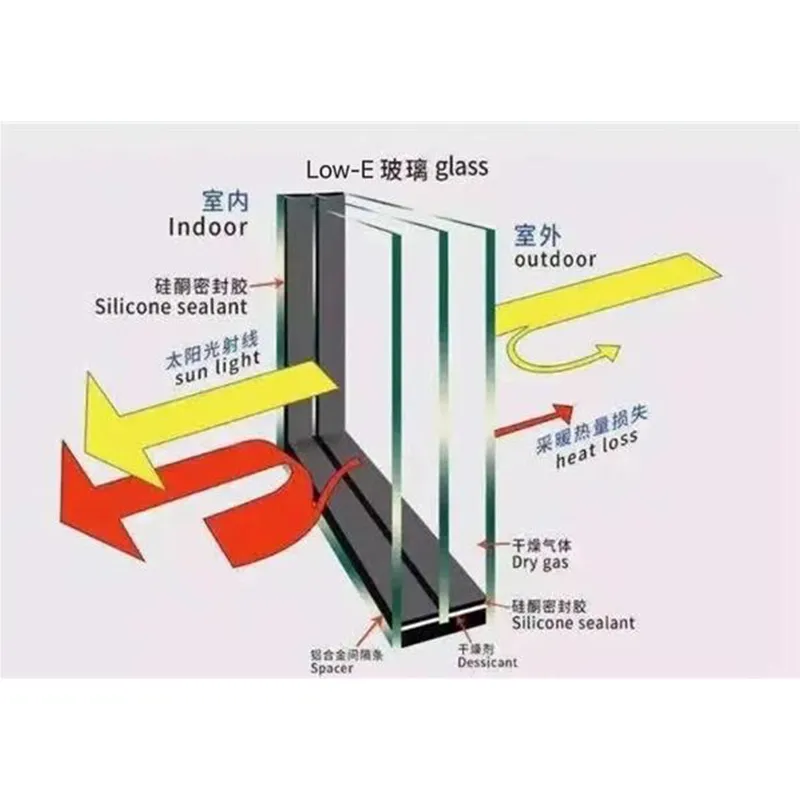

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE -

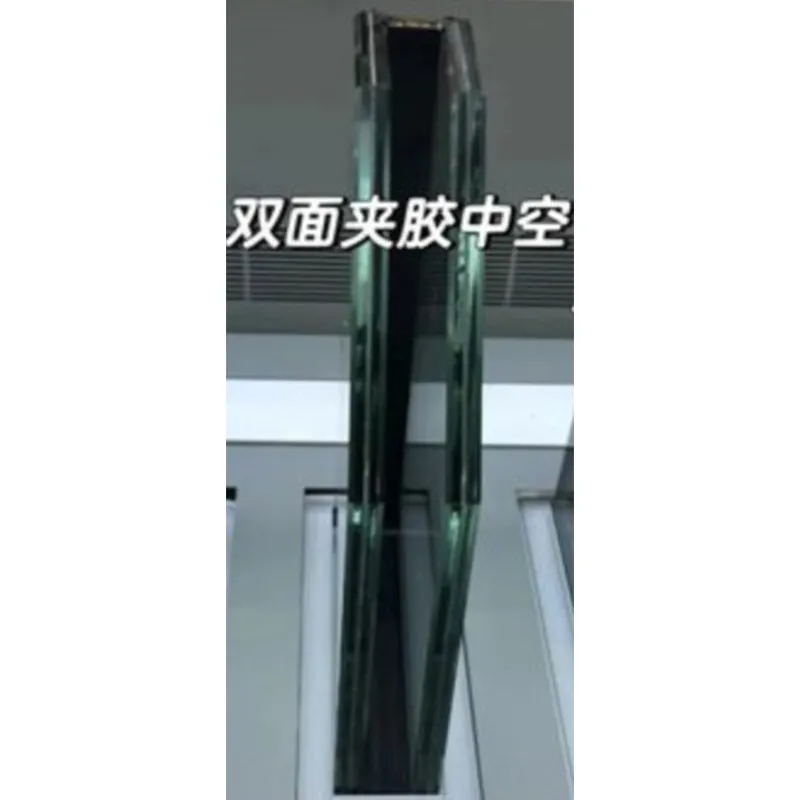

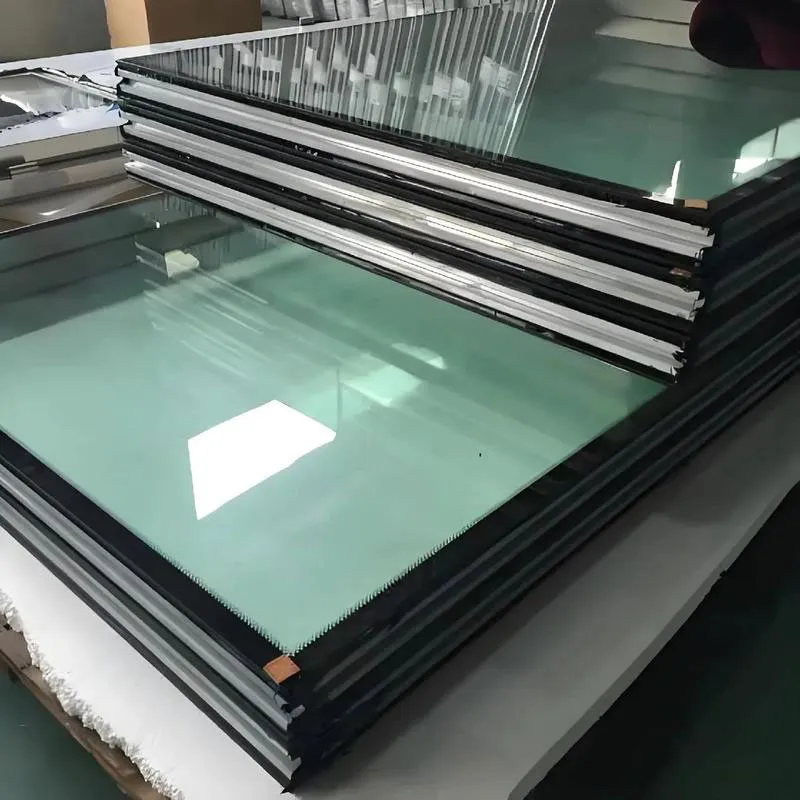

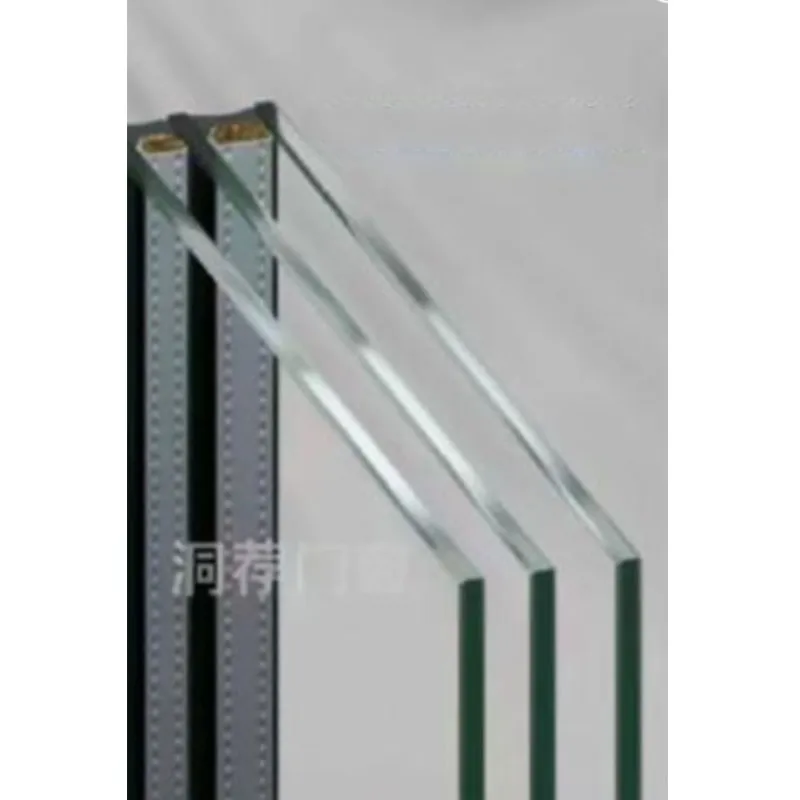

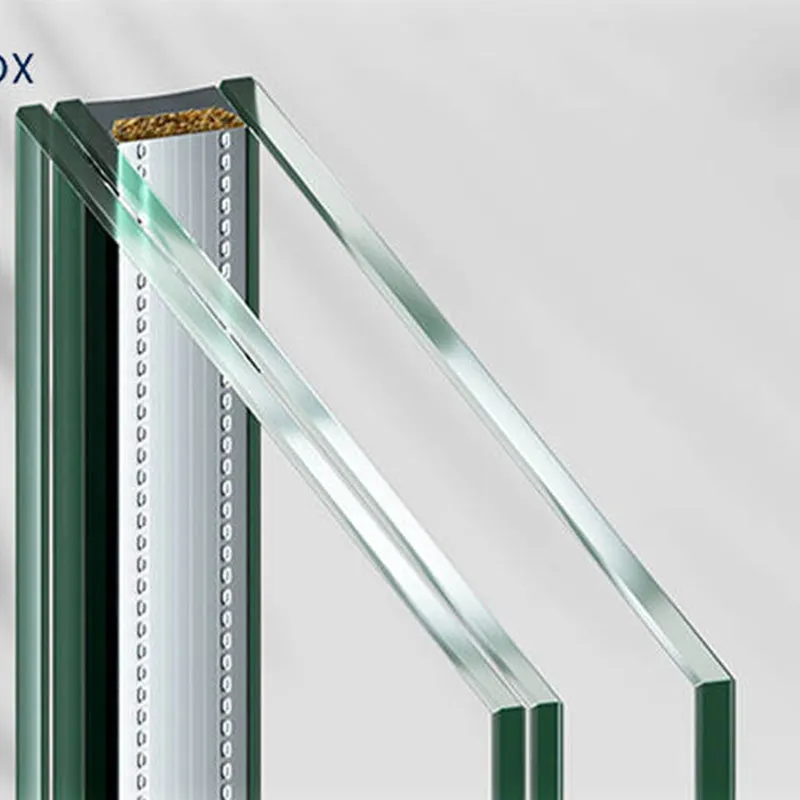

Двойная ламинированная полость

Двойная ламинированная полость -

LOWE ламинированный полый

LOWE ламинированный полый -

Двойная ламинированная полость

Двойная ламинированная полость -

Изгибание закаленного стекла

Изгибание закаленного стекла -

Двойное стеклопакетное покрытие

Двойное стеклопакетное покрытие -

LOWE ламинированный полый

LOWE ламинированный полый -

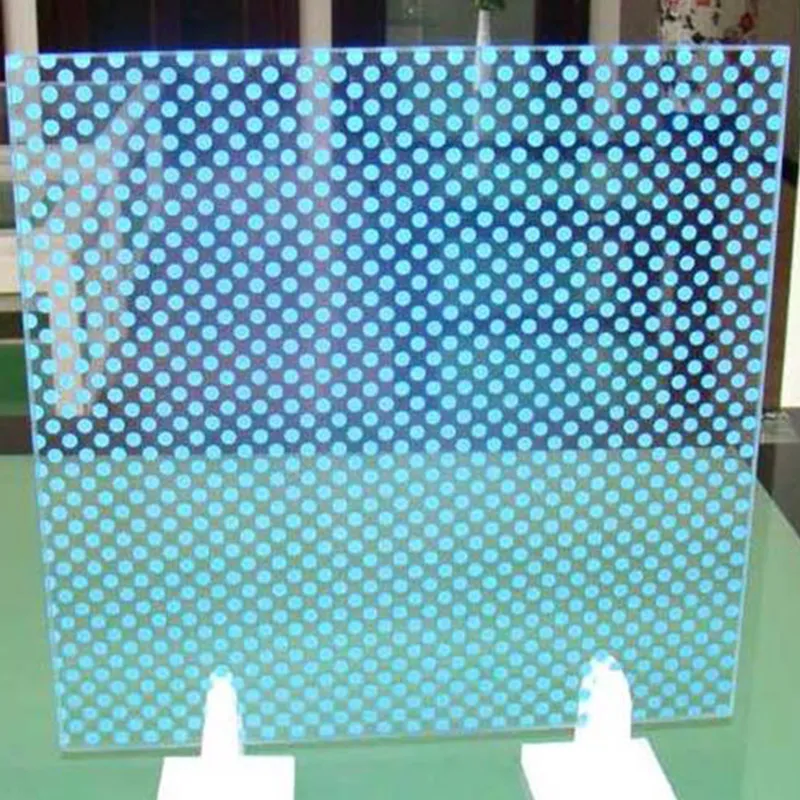

Эмалированное многослойное стекло

Эмалированное многослойное стекло -

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло -

Изолированное стекло, ламинированное полое стекло

Изолированное стекло, ламинированное полое стекло -

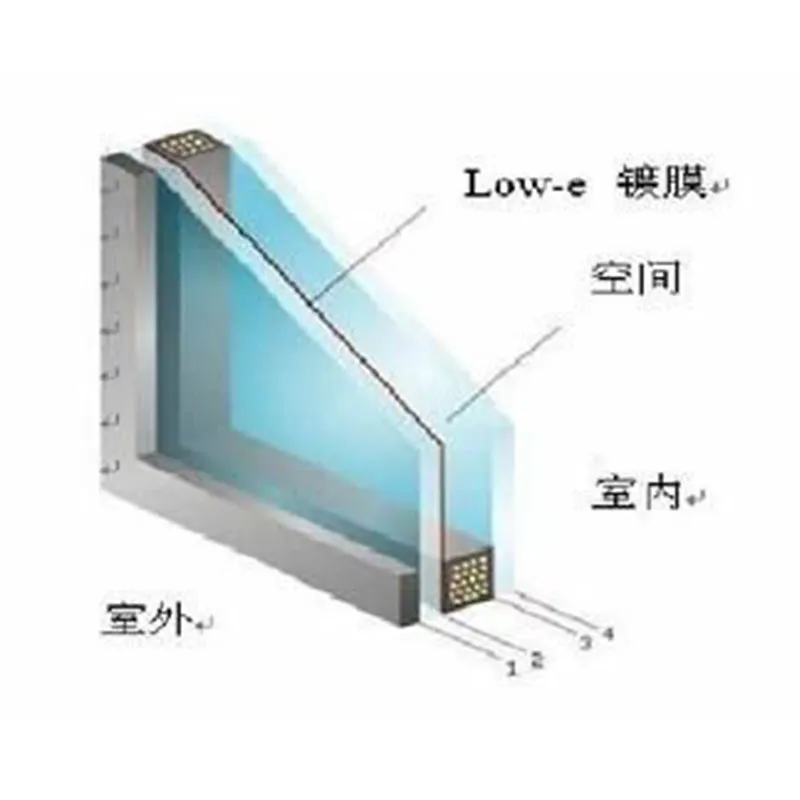

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE -

Однослойный полый ламинированный

Однослойный полый ламинированный