ударопрочный стеклопакет

Когда говорят про ударопрочный стеклопакет, многие сразу представляют себе что-то вроде брони, чуть ли не пуленепробиваемое. На деле же всё начинается с куда более приземлённых вещей — с устойчивости к граду, случайному удару мячом или веткой, с защиты от попыток вскрытия. И вот тут кроется первый подводный камень: сама по себе ударопрочность — это не только про стекло, но и про всю конструкцию в сборе, про дистанционную рамку, герметик, способ сборки. Часто заказчики просят ?самое прочное?, не понимая, что для их задачи — скажем, для остекления балкона на первом этаже — хватит и многослойного стекла (триплекса) определённой толщины, а не дорогущего многослойного пакета с поликарбонатом. Надо смотреть на риски по месту.

Из чего складывается настоящая ударопрочность

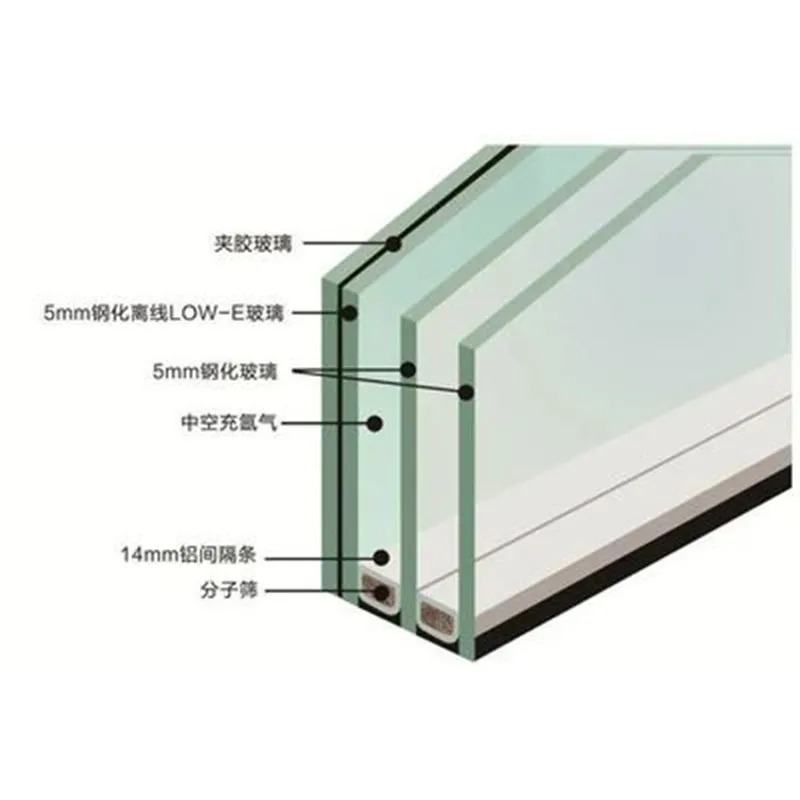

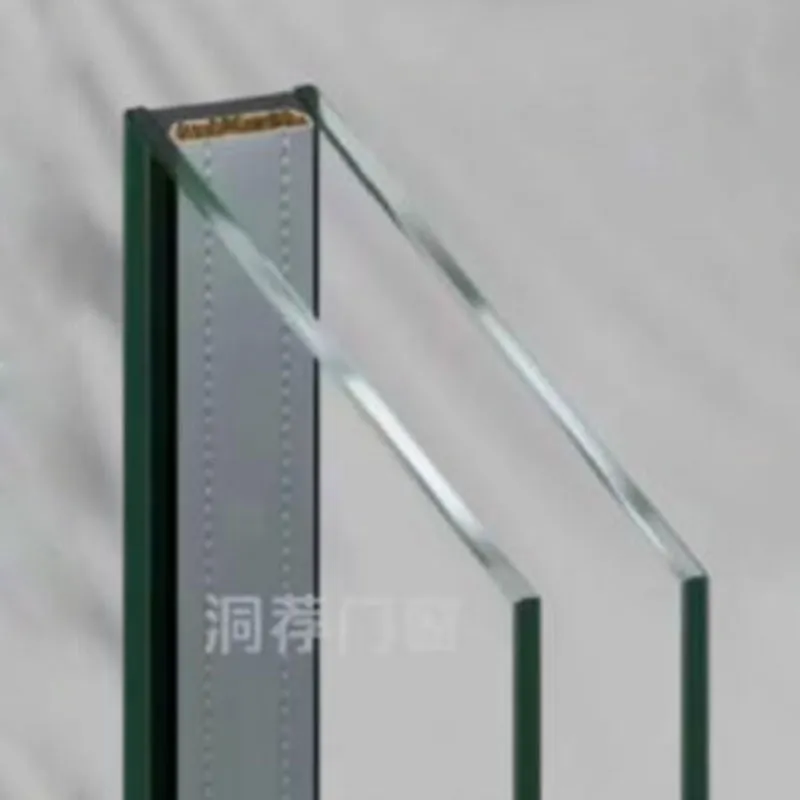

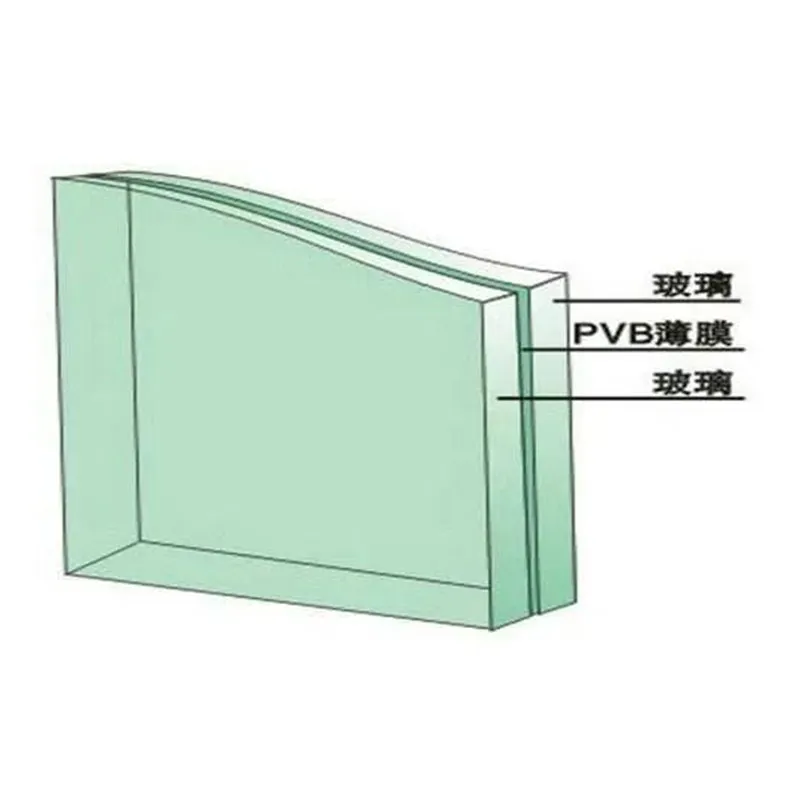

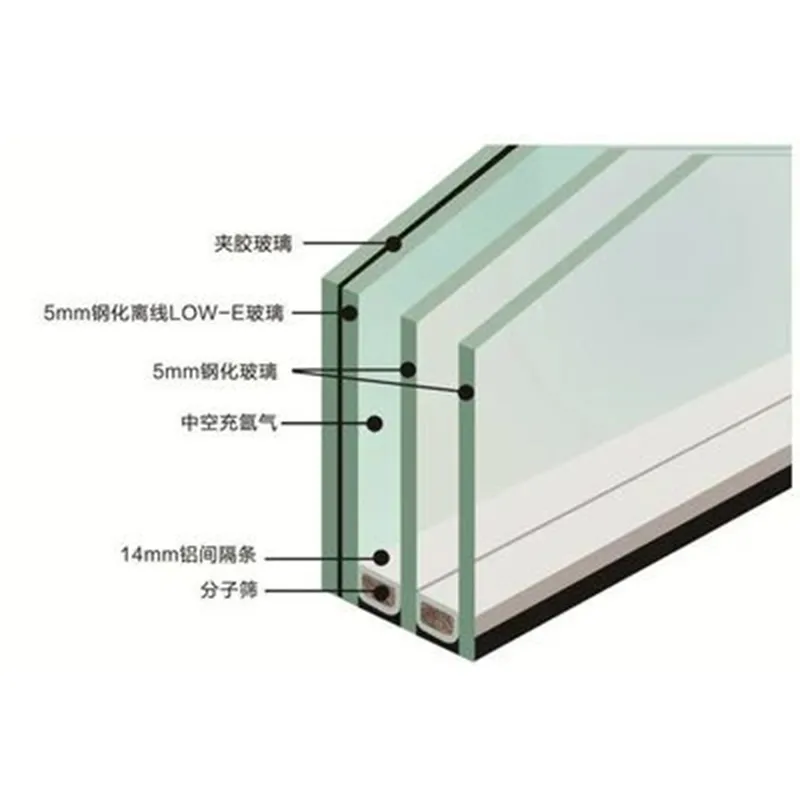

Основу, конечно, составляет стекло. Но не просто лист, а связка. Чаще всего это триплекс — два или более листов силикатного стекла, склеенных между собой специальной полимерной плёнкой (PVB или EVA). При ударе стекло может треснуть, но осколки остаются на плёнке, не разлетаясь. Это базовый уровень. Дальше идёт игра с толщиной: и каждого стекла, и самой связующей плёнки. Иногда для особых задач в ?сэндвич? добавляют инженерные пластики вроде поликарбоната — но это уже для объектов с повышенными требованиями к безопасности, и стоимость взлетает в разы.

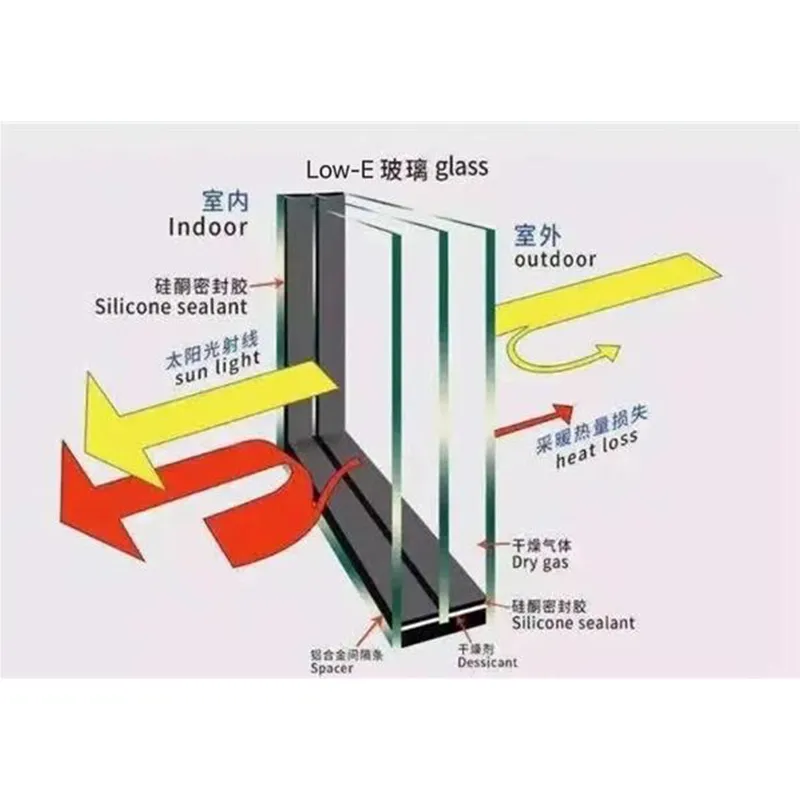

А вот про дистанционную рамку в контексте ударопрочности часто забывают. Если используется обычная алюминиевая полая рамка, то при сильном ударе по краю стеклопакета вся нагрузка может прийтись на неё, и герметичность нарушится — пакет ?запотеет? изнутри. Поэтому для ответственных изделий мы в своё время экспериментировали с армированными полимерными или стальными вставками в рамку, чтобы повысить общую жёсткость краевой зоны. Не всегда это было оправдано экономически, но для некоторых промышленных объектов такой подход себя оправдал.

И сборка. Герметизация — это не просто ?залить края?. Качественный ударопрочный стеклопакет требует двух контуров герметика: первый, бутиловый, для паронепроницаемости, и второй, полисульфидный или силиконовый, для механической прочности. Если технологию нарушить, со временем адгезия ослабнет, и при вибрации или ударе стекло может сместиться внутри пакета. Видел такое на объектах, где ставили дешёвые ?аналоги? — через пару лет по периметру появлялась молочно-белая полоса, это как раз расслоение.

Опыт и ошибки: от лаборатории до объекта

Помню один проект несколько лет назад — нужно было остеклить витрину магазина в довольно неспокойном районе. Заказчик хотел защиту от попыток разбить. Поставили пакет с триплексом 4+4 мм (казалось бы, достаточно). Но через месяц получили претензию: стекло треснуло после удара чем-то тяжёлым, вероятно, куском тротуарной плитки. Да, осколки не посыпались, но витрину пришлось менять. Разбирались. Оказалось, проблема была в размере: световой проём был очень большим, а стеклопакет — просто ?плавающим? в раме без дополнительных точек поддержки по площади. При ударе энергия не распределилась, а сконцентрировалась в одной точке. Вывод: для больших форматов даже прочное стекло нужно дополнительно укреплять за счёт конструкции рамы или применять стекло большей толщины, возможно, даже закалённый триплекс. Это увеличивало стоимость на 30%, но заказчик, наученный горьким опытом, согласился.

Ещё один нюанс — тестирование. Часто ли производители сами бьют свои стеклопакеты? Не в сертификационных целях, а просто для понимания пределов? Мы в своё время на площадке ООО ?Шанхай Ланьши Специальные Стеклоизделия? проводили такие примитивные, но наглядные тесты. Не по ГОСТу, а ?в поле?: сбрасывали стальной шар с разной высоты, пробовали бить острым предметом. Это давало не цифры для отчёта, а именно понимание, как ведёт себя продукт в неидеальных условиях. Потом эти наблюдения ложились в техзадания для инженеров. Например, выяснилось, что для защиты от проникновения (так называемый класс Р) критична не только прочность стекла, но и то, как оно зафиксировано в створке или раме. Можно поставить супер-триплекс, но если фурнитура слабая, её вырвут, и стекло выпадет целиком.

Сайт компании — https://www.lanshiglass.ru — отражает этот подход: там есть акцент на глубокой переработке стекла и автоматизированных линиях. Это важно, потому что для ударопрочных изделий ключевым является именно контроль качества на каждом этапе: резка, мойка, сборка триплекса (ламинирование под высоким давлением и температурой), окончательная сборка пакета. Автоматизация минимизирует человеческий фактор — например, риск попадания пыли между слоями стекла, что потом станет точкой напряжения.

Где это реально нужно, а где — перестраховка

Сейчас мода на ?безопасные? окна, и многие просят ударопрочные стеклопакеты даже для верхних этажей многоэтажек. С одной стороны, это хорошо — повышается общая безопасность. С другой — надо честно говорить с клиентом. Если за окном нет пешеходной зоны, балкона соседа или пожарной лестницы, основной риск — это, возможно, сильный град или шквалистый ветер с летящими ветками. Для таких случаев часто достаточно не многослойного стекла, а именно закалённого стекла (сталинита) в однокамерном пакете. Оно при разрушении рассыпается на мелкие безопасные осколки, но его порог прочности на удар изначально выше, чем у обычного. И оно дешевле триплекса. Но тут есть своя загвоздка: закалённое стекло нельзя резать или обрабатывать после закалки. Все отверстия под фурнитуру должны быть сделаны заранее, и это требует очень точных замеров и планирования.

А вот для частных домов, коттеджей, особенно с выходом окон в сад или на детскую площадку, ударопрочный стеклопакет на основе триплекса — часто оптимальный выбор. И не обязательно на весь дом, а именно на нижний ярус. Видел реализованный проект, где в большие панорамные окна гостиной, выходящие на террасу, поставили пакеты с триплексом 6+6 мм. Аргумент заказчика был простой: ?У меня дети бегают, играют в мяч. И собака большая, может по инерции влететь?. Прошло уже пять лет — на стеклах ни царапины. При этом светопропускание остаётся отличным, в отличие от решёток.

Ещё один практический момент — ремонтопригодность. Если разбилось обычное стекло в двухкамерном пакете, можно заменить одно стекло. С триплексом в составе стеклопакета так не получится, потому что триплекс — это и есть готовое ламинированное стекло. Придётся менять весь ?сэндвич? целиком. Это дороже. Об этом клиента тоже нужно предупреждать, чтобы потом не было сюрпризов.

Технологическая кухня и будущее

Глубокая переработка стекла, которой занимается ООО ?Шанхай Ланьши Специальные Стеклоизделия?, — это как раз про то, чтобы из стандартного стеклянного листа сделать продукт с добавленной стоимостью. Ударопрочность — одно из ключевых направлений такой переработки. Речь идёт не только о ламинировании, но и о нанесении покрытий, комбинировании с другими материалами. Например, сейчас появляются решения, где между стёклами в пакет встроена прозрачная полимерная плёнка с функцией солнцезащиты или обогрева. И эта плёнка дополнительно работает как армирующий элемент, повышая стойкость к удару.

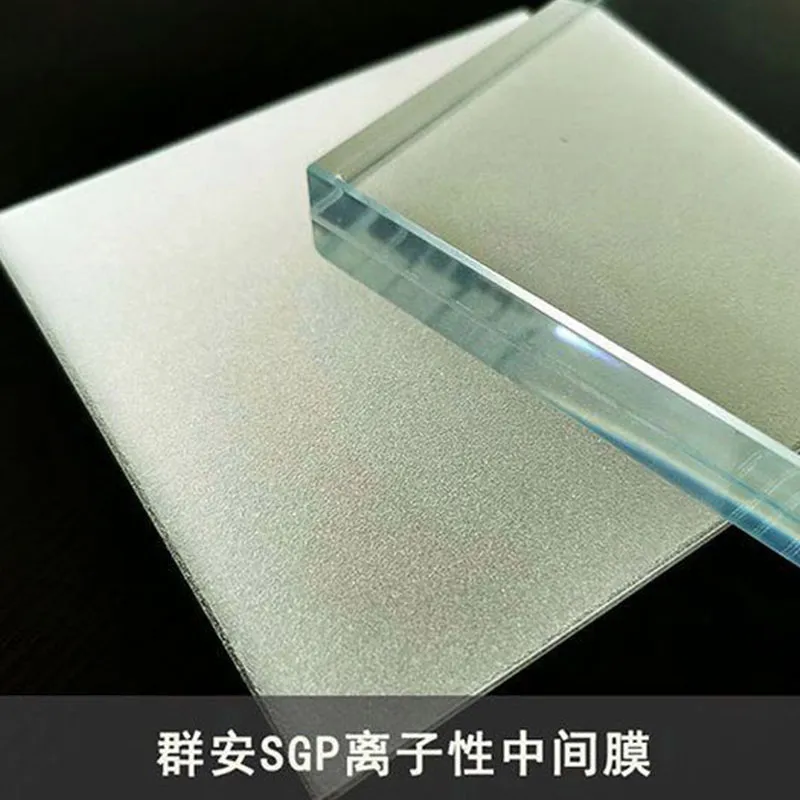

Интересно наблюдать за эволюцией связующих плёнок. Классическая PVB — хорошо знакома, надёжна, но в условиях постоянной влажности или УФ-излучения может со временем желтеть (пусть и незначительно). Более современные плёнки на основе EVA или ионопластов (типа SentryGlas) обладают большей жёсткостью и адгезией, что для ударопрочности критично. Они лучше распределяют энергию удара по всей площади. Но и стоимость сырья другая. Внедрять такие материалы в серийное производство — это всегда баланс между технологической необходимостью, конечной ценой продукта и рыночным спросом.

Судя по философии компании, которая делает ставку на инновации и автоматизацию, будущее видится за более умными и комплексными решениями. Ударопрочный стеклопакет перестанет быть просто ?крепкой штукой?, а станет многофункциональным элементом здания — энергоэффективным, безопасным, возможно, даже с динамическими свойствами (например, изменяющейся прозрачностью). Но основа останется прежней: бескомпромиссное качество сборки, понимание физики разрушения и честный диалог с заказчиком о реальных, а не надуманных рисках.

Вместо заключения: мысль вслух

Так что, возвращаясь к началу. Ударопрочность — это не волшебная кнопка ?сделать неубиваемым?. Это инженерная задача, где нужно учесть кучу факторов: от климатических условий на объекте до поведения вероятного ?нарушителя?. Иногда лучшая защита — это не самое толстое стекло, а правильно спроектированный оконный блок в целом, где и рама, и фурнитура, и остекление работают как одно целое.

Работа с такими продуктами, как у нас в компании, учит главному: не продавать самое дорогое, а подбирать решение, которое закроет потребность с запасом, но без лишней траты ресурсов клиента. И всегда, всегда проверять всё на практике, даже если расчёты и сертификаты идеальны. Потому что реальный мир — куда более жёсткий полигон, чем любая лаборатория.

И да, если вдруг кто-то ищет не просто теорию, а людей, которые прошли этот путь от испытаний до серийных поставок, можно заглянуть на lanshiglass.ru. Там за сухими строчками о технологиях и автоматизации стоит как раз этот опыт — набитых шишек, успешных проектов и понимания, что хороший ударопрочный стеклопакет начинается с правильного вопроса: ?А для чего он вам на самом деле нужен??.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Керамическое ламинированное стеклопакет

Керамическое ламинированное стеклопакет -

Однослойное стеклопакетное покрытие

Однослойное стеклопакетное покрытие -

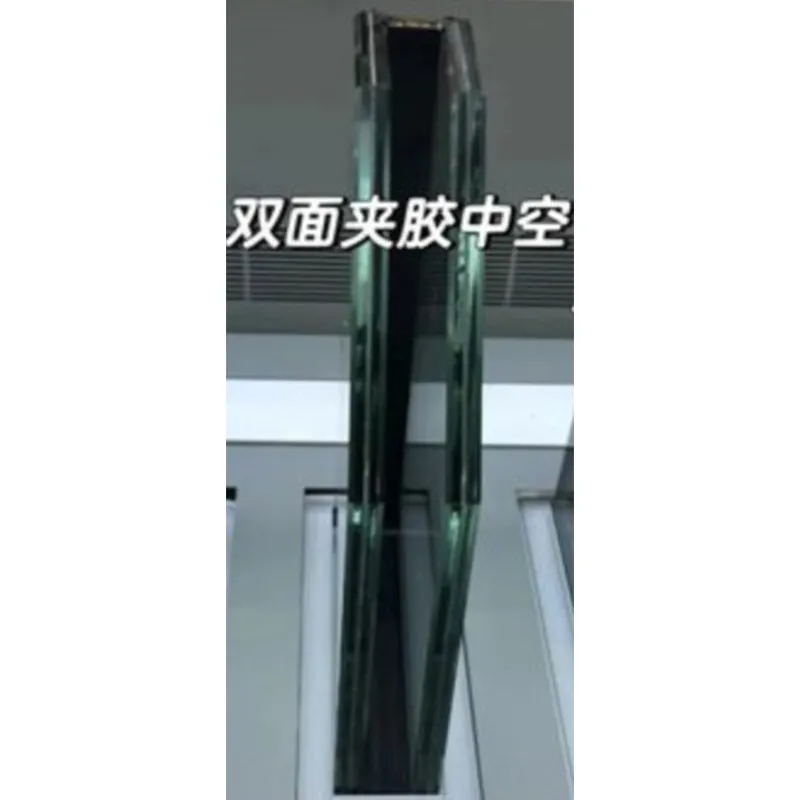

Двойная ламинированная полость

Двойная ламинированная полость -

Двойная ламинированная полость

Двойная ламинированная полость -

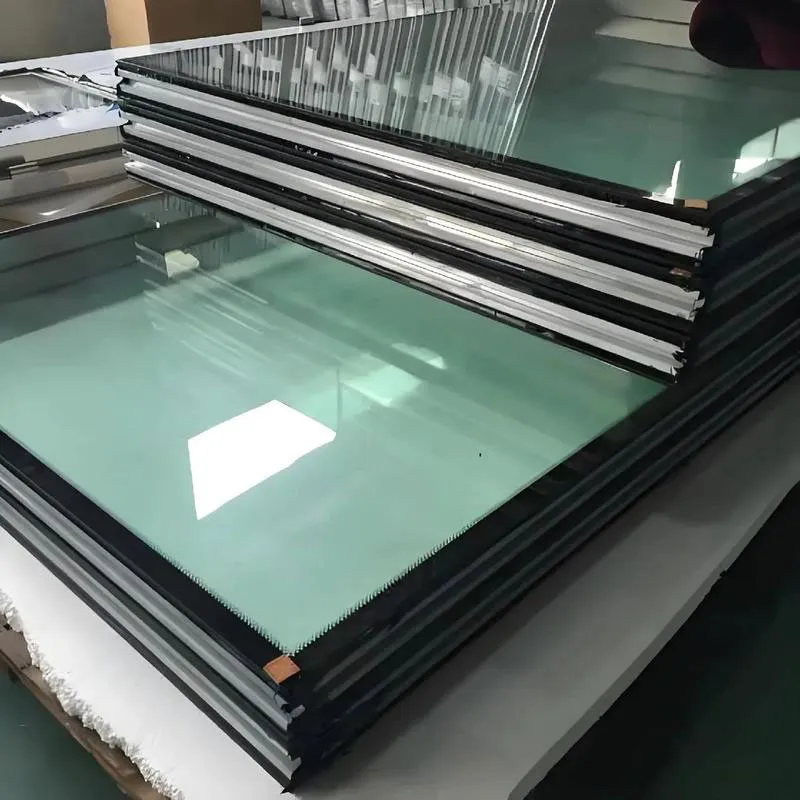

Остекленное изоляционное стекло

Остекленное изоляционное стекло -

Многослойное стеклопакетное стекло

Многослойное стеклопакетное стекло -

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE -

Многослойное огнеупорное стекло

Многослойное огнеупорное стекло -

Лоуи, одиночная полость

Лоуи, одиночная полость -

ПВБ-ламинированное стекло

ПВБ-ламинированное стекло -

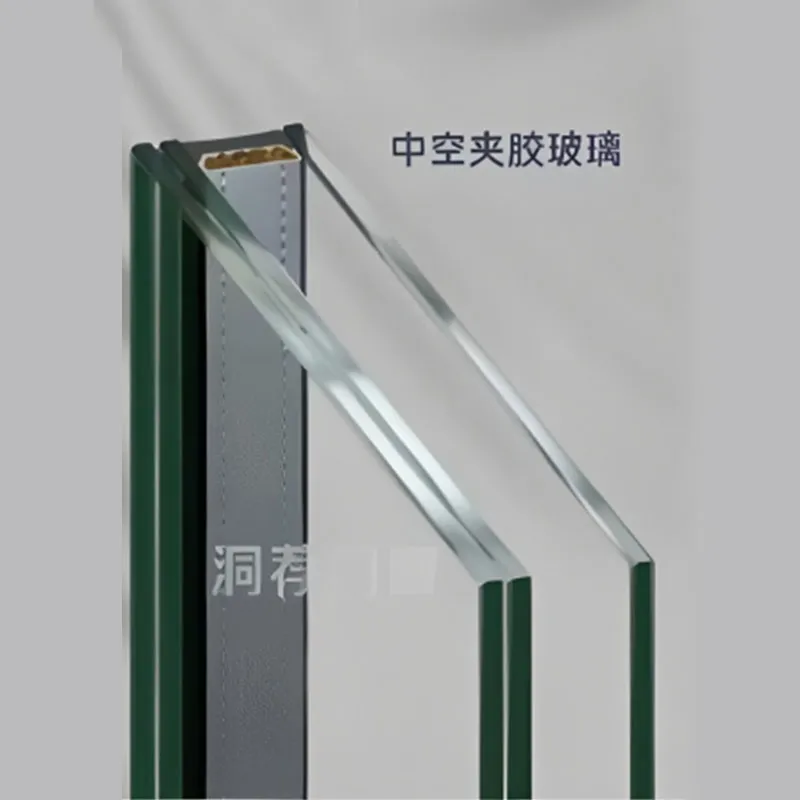

LOWE ламинированный полый

LOWE ламинированный полый -

Многослойное стекло SGP

Многослойное стекло SGP