фасадное остекление стекло

Когда говорят ?фасадное остекление стекло?, многие сразу представляют просто большие листы стекла на здании. Это, конечно, основа, но корень ошибки именно здесь — сводить всё к материалу. На деле, это целая инженерная система, где стекло — лишь один, хоть и ключевой, элемент. Работая с этим, постоянно сталкиваешься с тем, что заказчики (да и некоторые коллеги) недооценивают важность всего комплекса: профиля, креплений, расчётов на ветровую нагрузку, термического мостика. Стекло само по себе, каким бы качественным ни было, систему не сделает.

От сырья до светопрозрачной конструкции

Тут как раз важно, откуда это самое стекло берётся и как обрабатывается. Вот, к примеру, компания ООО ?Шанхай Ланьши Специальные Стеклоизделия? (их сайт — https://www.lanshiglass.ru). Они не просто продавцы, они как раз из тех, кто делает упор на глубокую переработку. В их подходе видна разница: это не просто нарезать готовый лист, а именно разрабатывать продукты, исходя из технологий. Как они заявляют, руководствуются открытой философией и духом инноваций, что на практике часто означает готовность делать нестандартные решения под конкретный проект фасадного остекления.

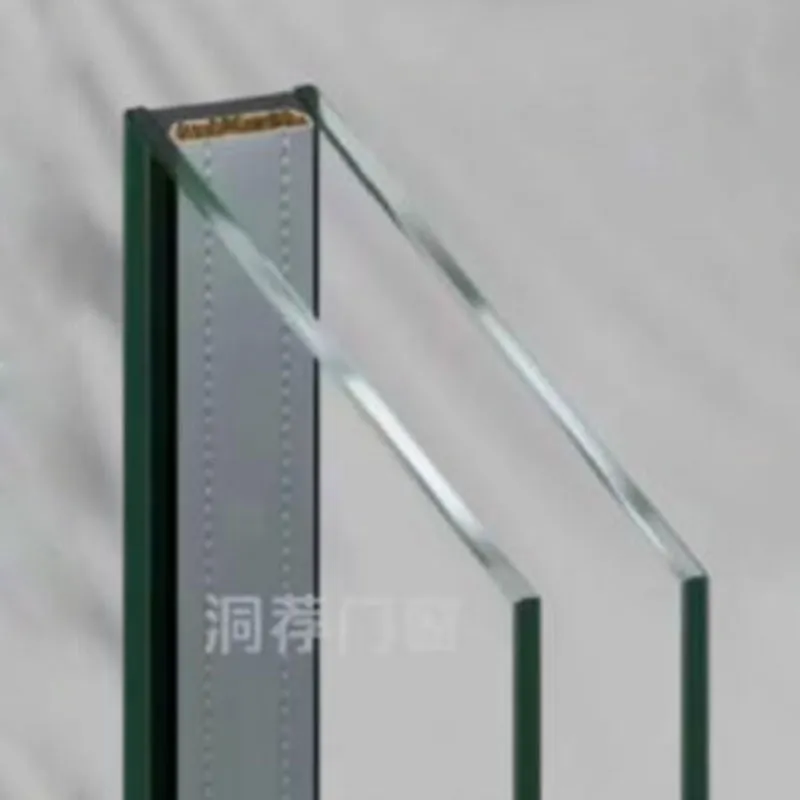

Их специализация — глубокая переработка — это как раз то, что отличает просто стекло от компонента для фасада. Речь о закалке, ламинировании, нанесении селективных покрытий (типа i-стекла), изготовлении триплекса. Автоматизированные линии, которые они внедрили, в идеале должны давать стабильное качество, что критично. Потому что если в партии в 100 листов один имеет микроскопический дефект по кромке, при монтаже в спайдерную систему это может вылиться в трещину через полгода от перекоса.

Лично сталкивался с ситуацией, когда для объекта в Сочи нужны были очень крупноформатные панели из закалённого стекла с солнцезащитным покрытием. Многие поставщики отказывались или предлагали склеивать, что для фасада — не лучшая эстетика. Как раз обратились к тем, кто позиционирует себя как разработчик, а не просто перепродавец. В итоге сделали, но процесс согласования техкарт и допусков занял месяц. Это к вопросу о ?непоколебимом духе инноваций? — на бумаге это звучит хорошо, а на деле означает кучу тестов и проверок перед запуском в производство.

Ключевые ошибки при выборе стекла для фасада

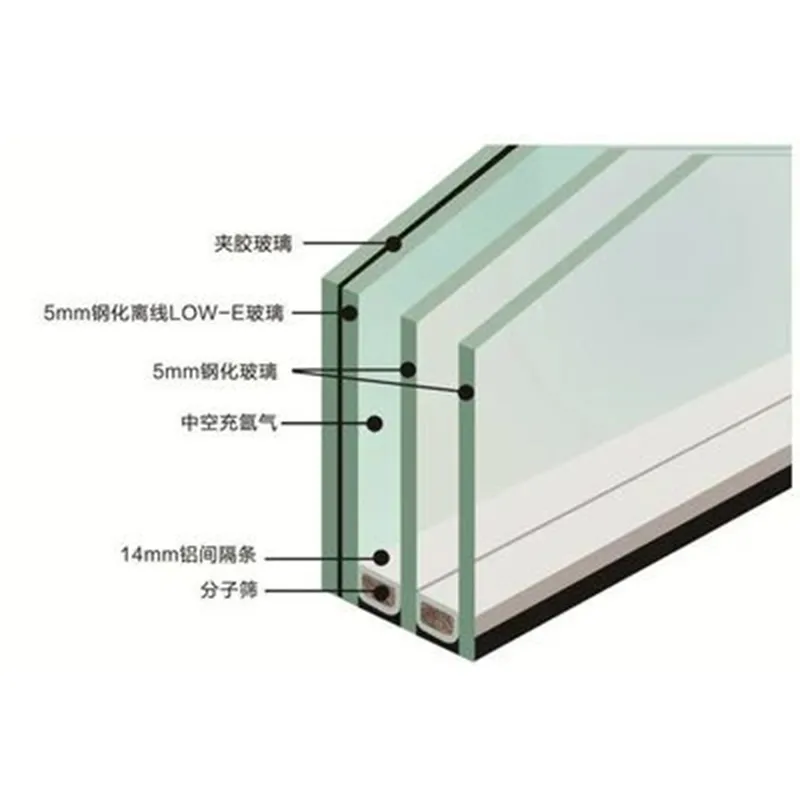

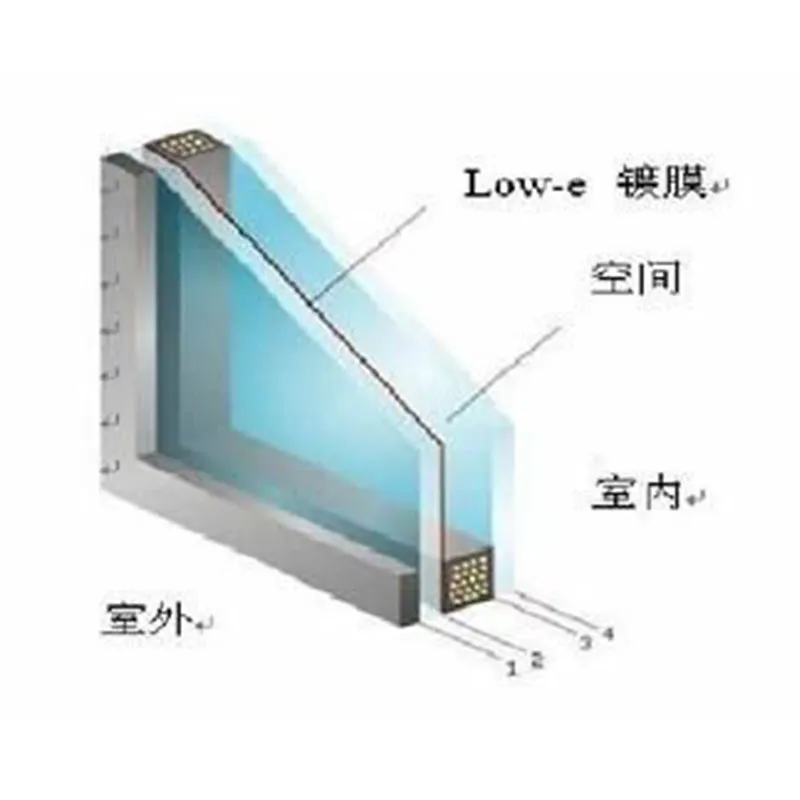

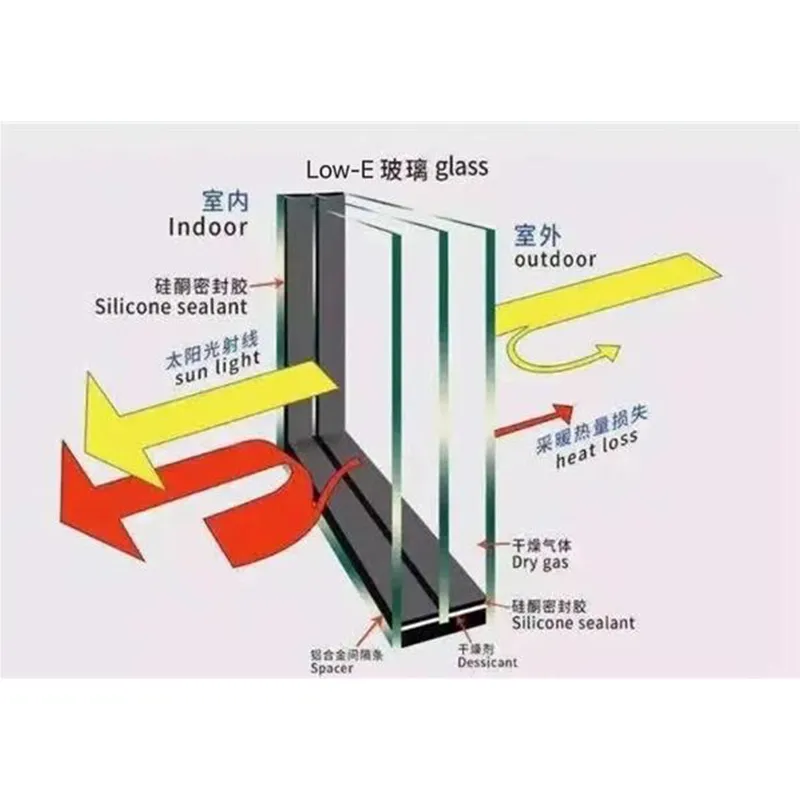

Самая распространённая ошибка — гнаться за размером, экономя на качестве обработки кромки. Для структурного или планарного фасада кромка — всё. Недостаточно отполированная, она концентрирует напряжения и лопается, казалось бы, на ровном месте. Или, например, выбор покрытия. Часто берут просто тонированное в массе стекло, потому что дешевле, а потом заказчик жалуется на тепличный эффект внутри. Сейчас уже стандартом де-факто стало фасадное остекление с использованием низкоэмиссионного i-стекла в стеклопакете, но до сих пор приходится объяснять разницу между К-стеклом и i-стеклом, и почему второе эффективнее.

Ещё один момент — пренебрежение расчётами. Стекло для высотного здания в приморском регионе и для низкой постройки в центральной России — это два разных материала по своим будущим нагрузкам. Толщина, степень закалки, схема крепления — всё это должно быть просчитано. Был у меня печальный опыт на одном из ранних объектов: поставили стекло, казалось бы, с хорошими параметрами, но не учли в полной мере пульсационную ветровую нагрузку. В итоге через год несколько панелей в угловой зоне дали сколы у точек крепления. Пришлось менять, причём не только стекло, но и пересчитывать кронштейны.

И конечно, логистика. Кажется, мелочь? Но доставить хрупкий, крупноформатный лист без сколов и микротрещин — отдельное искусство. Особенно если речь идёт о триплексе или стекле с дорогим покрытием. Неправильная укладка в контейнере, перепады температуры в пути — и всё, материал в брак. Поэтому надёжный поставщик — это не только про завод, но и про отлаженную цепочку доставки ?от ворот до объекта?.

Технологические нюансы, которые видны только в работе

Возьмём, к примеру, такую, казалось бы, стандартную вещь, как фасадный стеклопакет. Все знают про дистанционную рамку, герметик, осушитель. Но при монтаже в вентилируемый фасад или в систему с термокомпенсаторами часто забывают проверить совместимость материалов. Алюминиевая рамка и полимерный герметик могут иметь разные коэффициенты теплового расширения. Вроде мелочь, но на солнечной стороне 20-этажки это приводит к разгерметизации стыков через пару лет. Нужно либо подбирать материалы под конкретный климатический пояс, либо закладывать большие допуски, что влияет на внешний вид.

Или взять спайдерные системы. Тут красота и воздушность фасада напрямую зависят от качества фурнитуры и, опять же, стекла. Отверстия под спайдеры должны быть высверлены с идеальной точностью, кромки после сверления — обязательно отполированы и, в идеале, усилены. Не каждый производитель стекла готов этим заниматься, часто перекладывают на монтажников на объекте. А это риск. Как раз компании, которые, подобно ?Ланьши?, делают ставку на глубокую переработку, обычно предлагают и такие услуги — поставку стекла уже с готовыми технологическими отверстиями, что снижает риски на месте.

Сейчас много говорят про ?умные? фасады, где стекло — часть энергосистемы здания. Это, безусловно, будущее. Но на практике даже с современными селективными покрытиями есть нюансы. Например, то же i-покрытие очень деликатное, его нельзя механически чистить абразивами, а при монтаже нужно следить, чтобы не стереть его края в зоне прижима. Это те детали, которые в каталоге не напишешь, но которые всплывают при сдаче объекта и общении с будущими эксплуатационщиками.

Практический взгляд на надёжность и инновации

Инновации — это здорово, но в фасадном деле они должны быть обкатаны. Автоматизированная линия по производству стеклопакетов, о которой пишет на своём сайте ООО ?Шанхай Ланьши Специальные Стеклоизделия?, — это в первую очередь про стабильность. Когда каждый стеклопакет в партии имеет идентичные геометрические параметры и качество герметизации — это половина успеха монтажа. Потому что на объекте нет времени подгонять каждую единицу по месту.

Но есть и обратная сторона. Глубокая переработка и готовность к нестандартным заказам иногда вступают в противоречие со строгими сроками. Бывает, что для уникального решения нужно перенастроить линию, сделать пробную партию, протестировать. И вот тут философия управления предприятием проходит проверку. Готовы ли они задержать типовой заказ ради сложного? Это вопрос не к рекламе, а к реальной политике компании. Из описания на https://www.lanshiglass.ru видно, что они на это ориентированы, но на деле всё решают конкретные менеджеры и инженеры.

Поэтому мой совет, основанный на практике: выбирая партнёра для поставки стекла для фасадного остекления, всегда запрашивайте не только сертификаты, но и примеры выполненных сложных проектов, желательно с контактами руководителя монтажа. И спросите прямо о случаях неудач и как они их решали. Это даст больше понимания, чем любые красивые слова о моделях управления.

Вместо заключения: мысль вслух

Так что, возвращаясь к началу. ?Фасадное остекление стекло? — это действительно система. Система, где материал, технология, расчёт и монтаж неразделимы. Можно купить самое лучшее стекло у продвинутого производителя, но испортить всё неверным проектом крепления или небрежной установкой.

Опыт подсказывает, что успех лежит в деталях: в миллиметровом допуске при сверлении, в правильном выборе герметика для шва, в учёте того, как будет мыться этот фасад через пять лет. И в честном диалоге между производителем, проектировщиком и монтажной бригадой. Никакая автоматизированная линия сама по себе не гарантирует, что фасад простоит десятилетия без проблем. Гарантирует это комплексный, внимательный ко всем этапам подход, где стекло — это сердце системы, но не вся система целиком.

Именно поэтому в последнее время всё чаще смотрю в сторону компаний, которые мыслят не квадратными метрами, а именно технологическими решениями. Где готовы погрузиться в проект, задать неудобные вопросы о нагрузках и условиях эксплуатации, и только потом предложить конкретный тип стекла и его обработки. Это, пожалуй, и есть главный признак профессионализма в этой сфере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

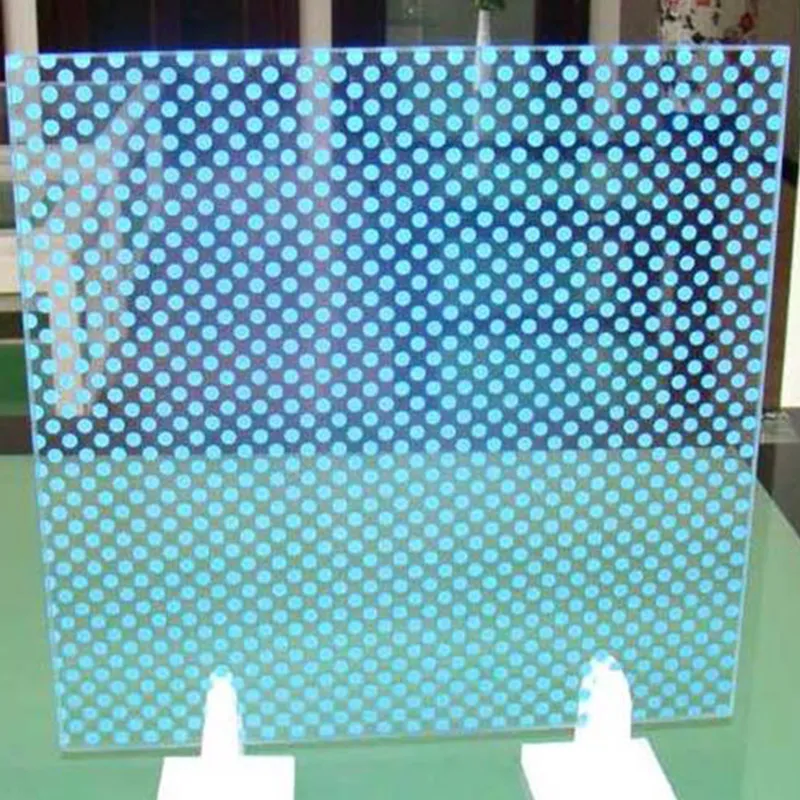

Эмалированное монолитное стекло

Эмалированное монолитное стекло -

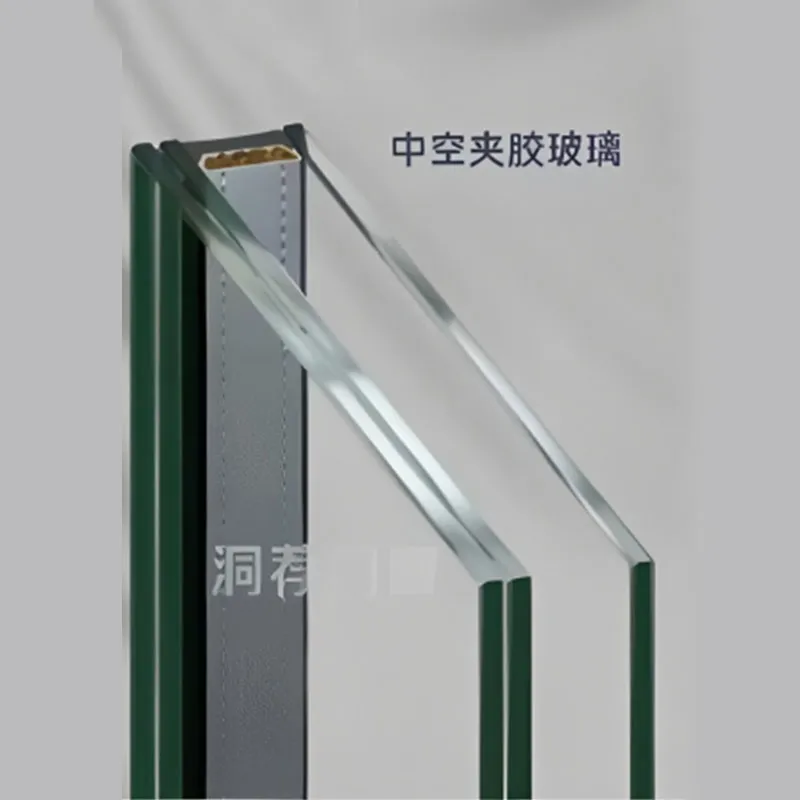

LOWE ламинированный полый

LOWE ламинированный полый -

Эмалированное многослойное стекло

Эмалированное многослойное стекло -

Однослойный полый ламинированный

Однослойный полый ламинированный -

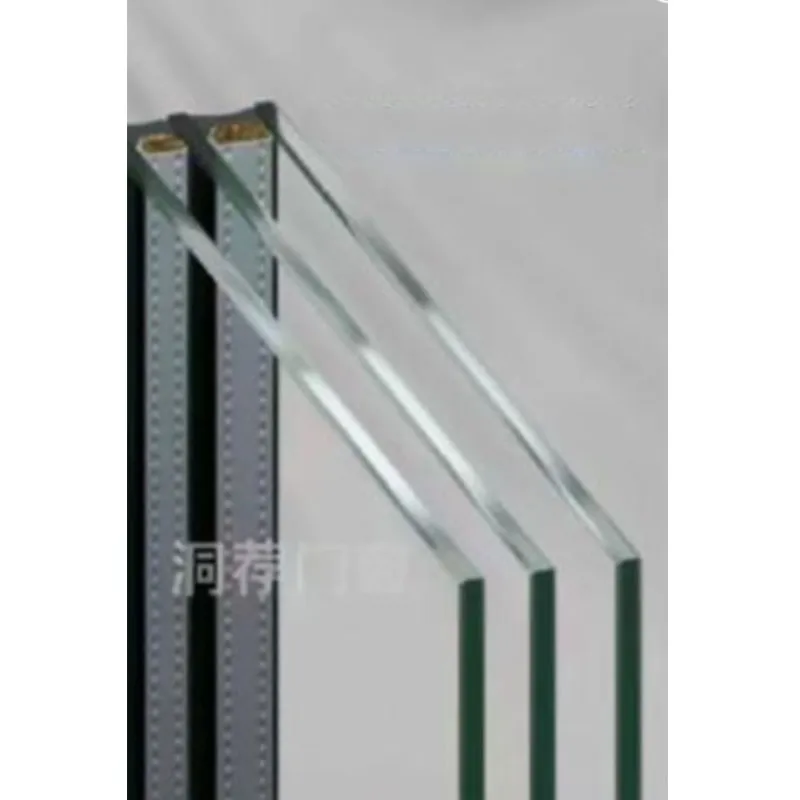

Многослойное стеклопакетное стекло

Многослойное стеклопакетное стекло -

Двойное стеклопакетное покрытие

Двойное стеклопакетное покрытие -

Однослойное стеклопакетное покрытие

Однослойное стеклопакетное покрытие -

Керамическое ламинированное стеклопакет

Керамическое ламинированное стеклопакет -

LOWE ламинированный полый

LOWE ламинированный полый -

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE -

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло -

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE