Фасадное стекло

Когда говорят ?фасадное стекло?, многие сразу представляют просто большие красивые панели на здании. Но на деле это целая инженерная история, где эстетика — лишь верхний слой. Основная путаница возникает, когда заказчики (а иногда и проектировщики) фокусируются только на внешнем виде, забывая про ветровые нагрузки, температурные деформации, вопросы монтажа и, что критично, — долговечность всей системы. Сам по себе лист, даже самый качественный, без грамотного расчета узлов крепления и совместимости с подконструкцией — это просто хрупкий материал.

От сырья до системы: что на самом деле скрывается за термином

В основе всего, конечно, стекло. Но не любое. Для фасадов это почти всегда фасадное стекло в виде триплекса или закаленного стекла, часто с покрытиями — солнцезащитным, низкоэмиссионным. Важный нюанс, о котором часто умалчивают: качество исходного стекла-сырца. Бывает, что при закалке или ламинации проявляются скрытые дефекты полотна, которые на складе при беглом осмотре не заметишь. Мы как-то столкнулись с партией, где вроде бы по паспорту всё идеально, но после закалки на нескольких листах проявились оптические искажения — так называемая ?лодочка?. Пришлось срочно менять поставщика сырья, и это был дорогой урок.

Тут стоит отметить, что не все производители контролируют цепочку от сырья до готовой панели. Видел сайт компании ООО ?Шанхай Ланьши Специальные Стеклоизделия? — https://www.lanshiglass.ru. В их описании делается акцент на глубокой переработке стекла и автоматизированных линиях. Это как раз тот ключевой момент: глубокая переработка подразумевает не просто резку, а именно создание готового продукта с заданными и стабильными свойствами. Если на этапе закалки или ламинации технология ?плывет?, вся партия может уйти в брак. Автоматизация же, в идеале, минимизирует человеческий фактор — главный источник непредсказуемых ошибок.

Именно поэтому ?специальные стеклоизделия? — это не маркетинг, а необходимость. Фасадное стекло — это изделие, а не материал. Разница принципиальная. Изделие проектируется, рассчитывается и производится под конкретные условия. Скажем, для высотки в Сочи с её влажностью и солевыми туманами и для здания в Якутске с экстремальным перепадом температур — подход к составу триплекса, к кромке, к типу межстекольного пространства будет разным.

Крепление: самая слабая точка в самой прочной системе

Можно поставить идеальное стекло, но если узел крепления ?гуляет? или подобран не по нагрузкам, вся конструкция обречена. На практике большинство проблем начинается не с трещин в полотне, а именно с точек крепления: микроподтеки герметика, коррозия на спайдерах, люфты в кронштейнах.

Опытным путем пришли к тому, что универсальных решений нет. Точечное крепление (спайдерное) кажется элегантным, но требует ювелирной точности в разметке и монтаже каркаса. Малейшее отклонение — и стекло встанет с напряжением. Ригельно-стоечные системы с прижимными планками надежнее в плане герметизации, но ?съедают? часть светопрозрачности и требуют тщательного подбора уплотнителей. Уплотнители, кстати, отдельная боль: они стареют, теряют эластичность. Видел объекты, где через 5-7 лет по периметру стекла появлялись сквозные щели из-за ?усохшего? EPDM-профиля.

Здесь как раз видна важность комплексного подхода компании-поставщика. Если она, как та же ООО ?Шанхай Ланьши Специальные Стеклоизделия?, занимается именно технологическим применением продуктов, то должна предлагать не просто листы, а проработанные технические решения по узлам примыкания и крепления, учитывающие поведение своего продукта в конструкции. Иначе получается, как часто бывает: стекольщик валит на монтажников, монтажники — на проектировщиков, а заказчик остается с проблемным фасадом.

Термические мосты и конденсат: неочевидная проблема

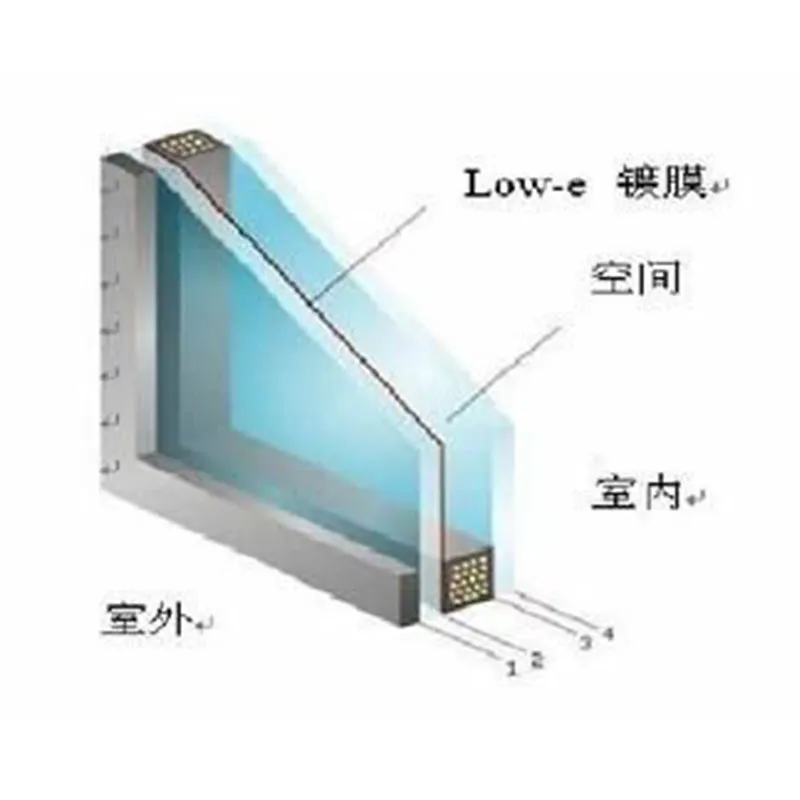

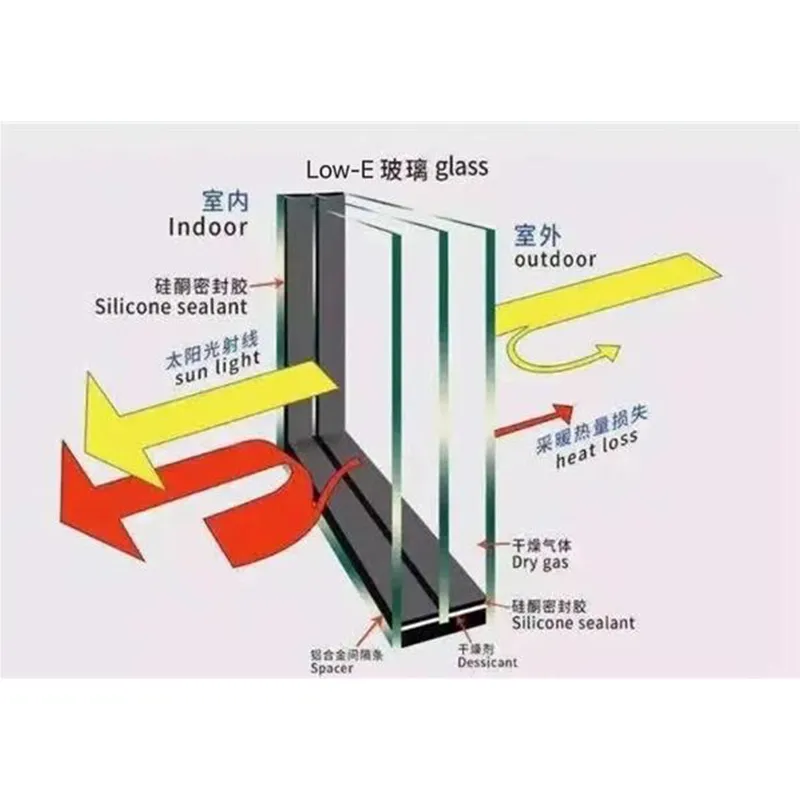

Одна из самых коварных вещей, которую не всегда просчитывают на этапе проектирования — образование конденсата на внутренней поверхности или, что хуже, внутри стеклопакета (в случае структурного фасада с вентилируемой воздушной прослойкой). Все знают про точку росы, но на практике в зоне примыкания стекла к раме или в местах контакта с металлическим кронштейном часто возникают локальные переохлажденные участки — те самые термические мосты.

Был у нас объект, торговый центр, где после первой же зимы по нижнему ряду панелей пошел устойчивый конденсат. Причина оказалась в алюминиевой подконструкции: профиль, на который опиралось стекло, был ?холодным?, без терморазрыва. Сам стеклопакет был теплым (i-стекло, аргон), но мостик холода через опорную подкладку и профиль сводил на нет все его свойства. Пришлось демонтировать целый ряд и ставить панели на специальные полиамидные подкладки с высокой термоизоляцией. Дорого, долго, но иначе — постоянная сырость и плесень.

Это к вопросу о ?глубокой переработке?. По-настоящему глубокая переработка — это когда компания думает не только о том, как произвести стекло, но и о том, как оно будет вести себя в контакте с другими материалами конструкции. В идеале — проводит собственные тепловизионные испытания узлов.

Логистика и монтаж: где теория сталкивается с реальностью

Даже если на бумаге и на заводе всё идеально, главный экзамен для фасадного стекла — это доставка и установка. Габаритные, тяжелые, хрупкие панели. Ошибки в логистике могут быть фатальны. Например, неправильная укладка в контейнере или на трейлере (без дистанционных прокладок строго по разметке) гарантирует микротрещины при транспортировке, которые проявятся только после монтажа или закалки.

На одном из наших ранних проектов мы потеряли почти 10% панелей именно из-за перевозки. Водители, чтобы сэкономить место, уложили листы плотнее, чем было указано в схеме погрузки. В итоге от вибрации кромки нескольких листов получили сколы. С тех пор всегда либо сопровождаем груз своим представителем, либо работаем с логистами, которых сами проверили и которые понимают, что везут не кирпич, а высокотехнологичный продукт.

Монтаж — отдельная песня. Здесь важна не только квалификация бригады, но и оснастка: вакуумные захваты, регулируемые траверсы, временные фиксаторы. И главное — четкий монтажный план, где расписана последовательность установки каждой панели. Хаотичный монтаж ведет к перекосам и перераспределению нагрузок. Иногда проще и дешевле заплатить за шеф-монтаж от поставщика стекла, который знает нюансы своего продукта, чем потом разбираться с последствиями.

Взгляд в будущее: что меняется в подходах

Сейчас тренд — на увеличение размеров панелей (панорамность) и на интеллектуализацию фасадов. Речь о стекле с интегрированными солнечными элементами, с динамическим затемнением (технология PDLC), с медиа-возможностями. Но фундаментальные проблемы остаются теми же: надежность, долговечность, безопасность.

Мне кажется, будущее за более тесной интеграцией производителя стекла, разработчика фасадной системы и монтажной организации. Уже не работает схема ?купил-привез-поставил?. Нужен единый технологический цикл, где данные о поведении стекла в разных условиях, полученные производителем на этапе НИОКР, сразу закладываются в проектные расчеты и инструкции по монтажу. Компании, которые, судя по описанию, как ООО ?Шанхай Ланьши Специальные Стеклоизделия?, делают ставку на автоматизацию и глубокую переработку, находятся на правильном пути. Их философия — это не просто продажа квадратных метров, а создание инженерного продукта.

В итоге, возвращаясь к началу. Фасадное стекло — это действительно система. Система, где важен каждый элемент: от химического состава покрытия и геометрии кромки до типа анкерного болта и квалификации монтажника. И понимание этого — первый шаг к тому, чтобы фасад был не просто красивой картинкой, а работающей, долговечной и безопасной частью здания. Ошибки здесь слишком дороги, чтобы относиться к этому как к простой отделке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

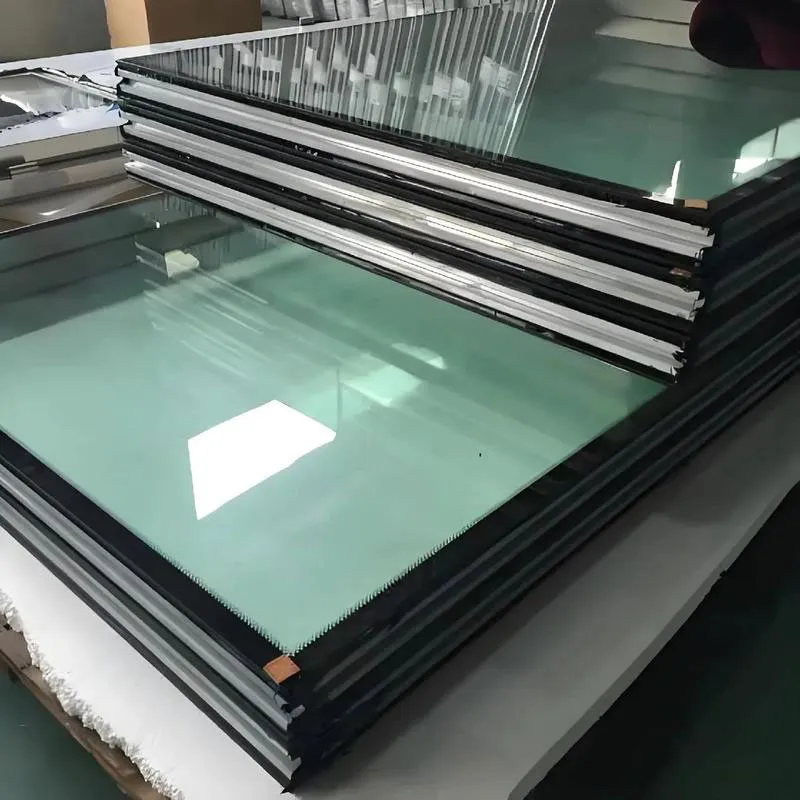

Двойное стеклопакетное покрытие

Двойное стеклопакетное покрытие -

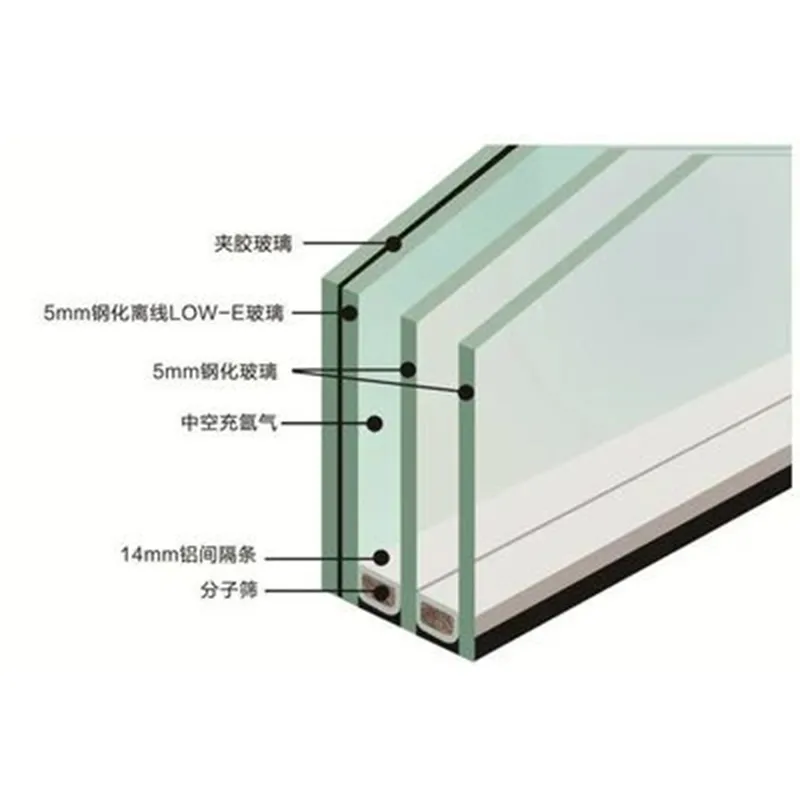

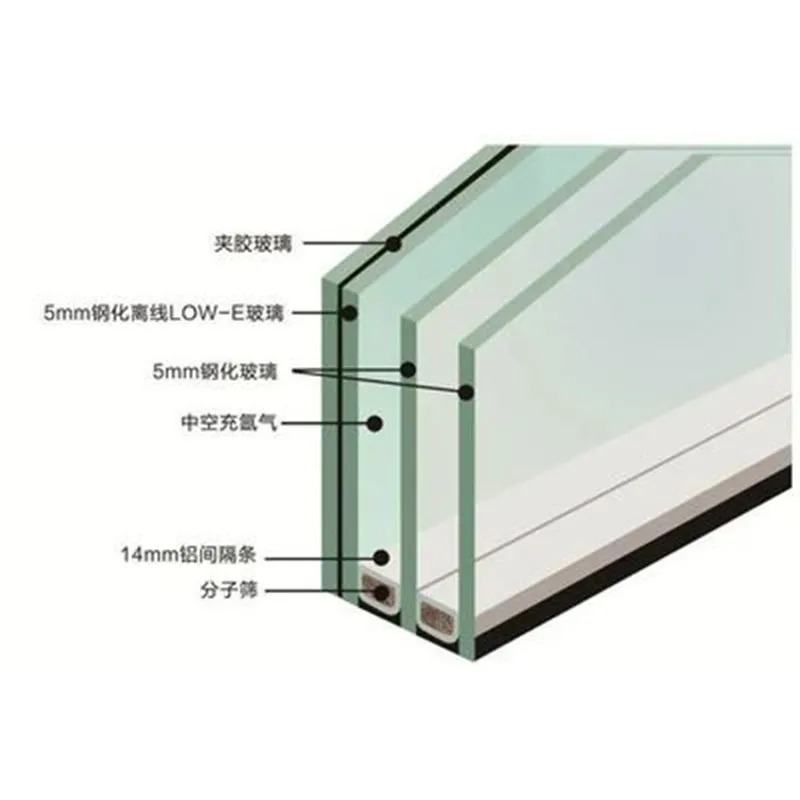

LOWE ламинированный полый

LOWE ламинированный полый -

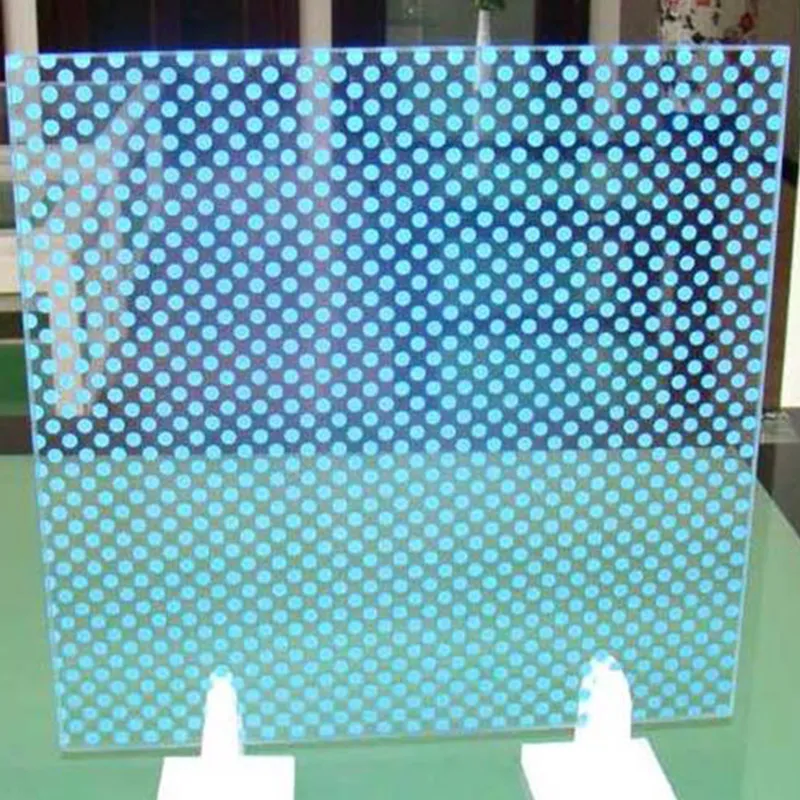

Керамическое ламинированное стеклопакет

Керамическое ламинированное стеклопакет -

Остекленное изоляционное стекло

Остекленное изоляционное стекло -

Многослойное огнеупорное стекло

Многослойное огнеупорное стекло -

Закаленное огнеупорное стекло

Закаленное огнеупорное стекло -

Двухкамерное стекло LOWE

Двухкамерное стекло LOWE -

Многослойное огнеупорное стекло LOWE

Многослойное огнеупорное стекло LOWE -

Эмалированное монолитное стекло

Эмалированное монолитное стекло -

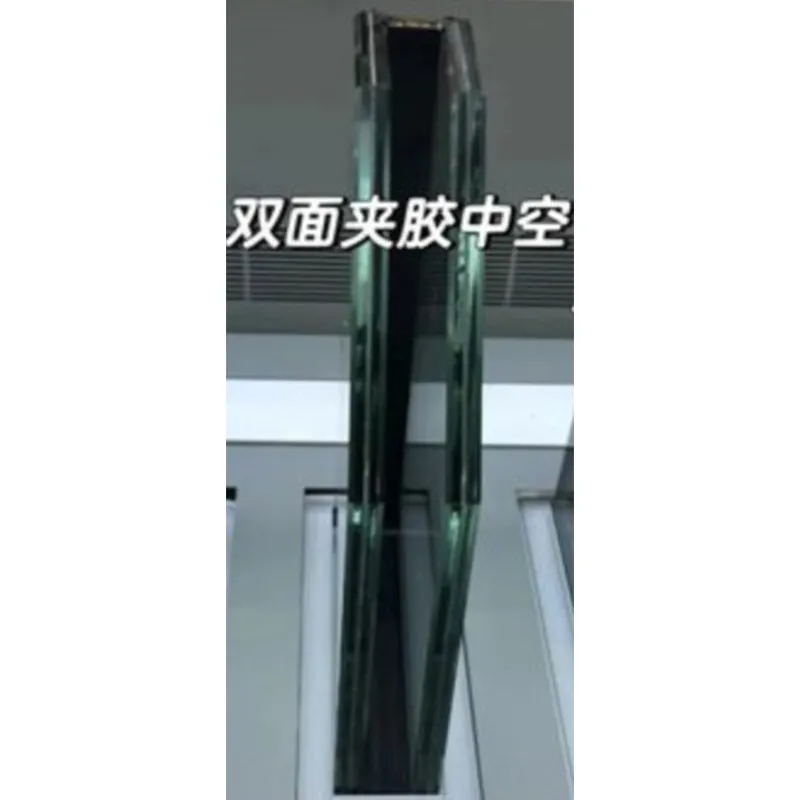

Двойная ламинированная полость

Двойная ламинированная полость -

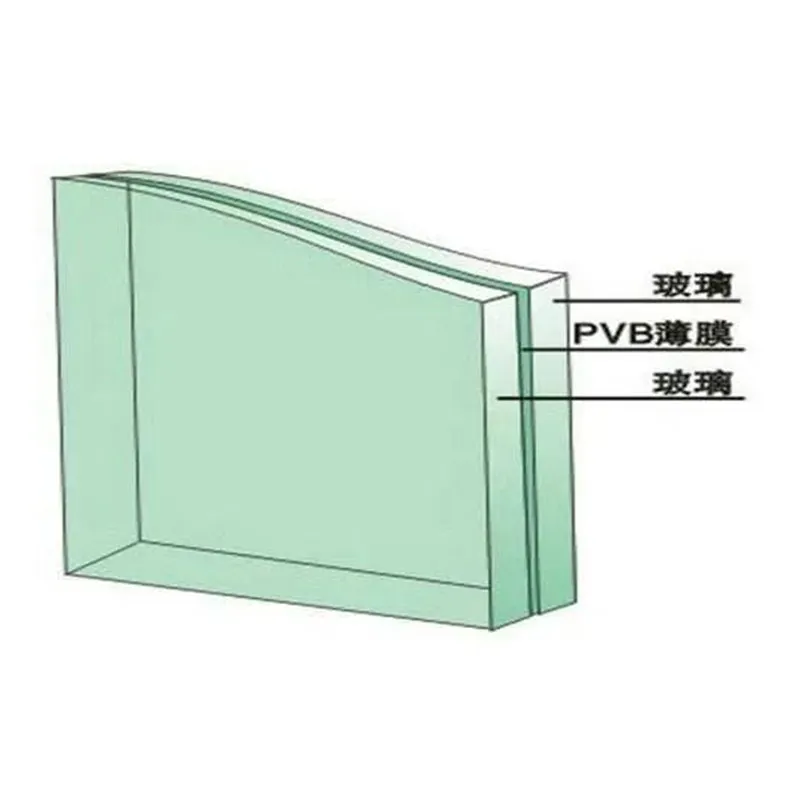

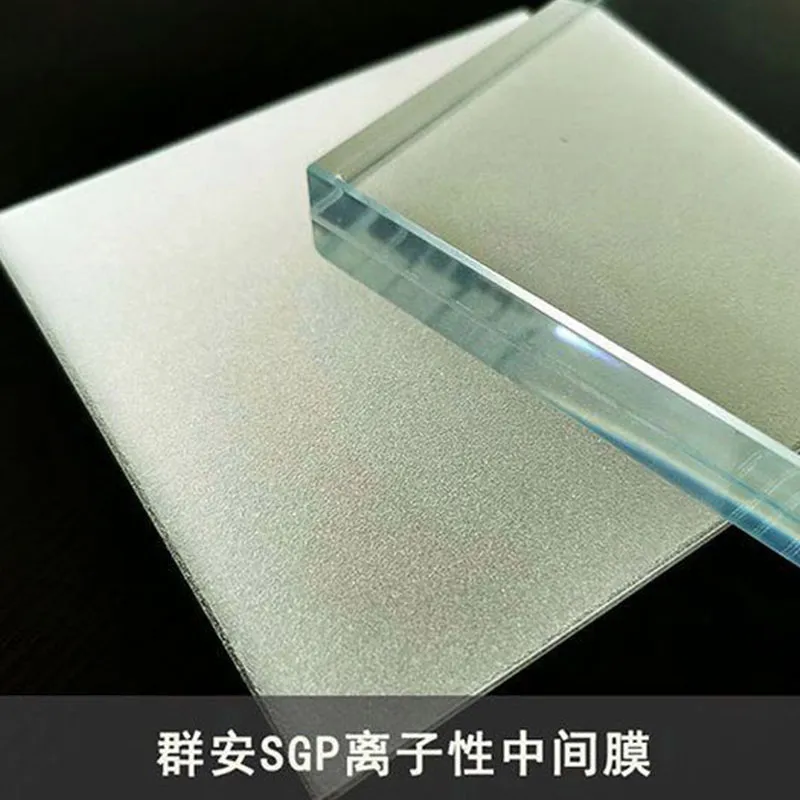

Многослойное стекло SGP

Многослойное стекло SGP -

Лоуи, одиночная полость

Лоуи, одиночная полость